基于VSM的预制构件生产优化

2021-10-29傅青青

傅青青

(上海隧道工程有限公司,上海 200137)

J基地作为某国有预制构件生产企业下属的一个主要生产基地,占地约160亩,年产能200 000 m3。基地主要为上海各市政类工程提供预制构件产品,其生产的大直径预制管片占据上海市场份额的90%以上。但随着其他同行业企业进入上海市场,行业内的价格及份额的激烈竞争使企业利润空间越来越小,J基地亟需对生产模式和管理方法进行改进优化,实现提升产量的同时降低成本。

1 基地生产现状分析

1.1 现状信息收集

为使用VSM价值流图对生产状况进行分析,从基地的生产记录及生产信息系统中采集了相关数据,获取到如下信息作为价值流现状图的绘制依据。

1)客户需求:根据每台盾构推进40 mm/min、管片现场拼装5 min/块计算,工程配置盾构2台,管片环宽2 m,8分块/环,盾构现场管片需求量为10环/日。

2)供应商信息:钢筋原材料的平均交货期为5天。

3)工作时间:平均工作日为26天/月;班次为2班/天;每班工作10.5 h。

4)生产物料计划信息如下。

预测客户订单频率:1月/次;接收客户订单频率:1天/次;预测采购订单频率:1月/次;发送采购订单频率:1周/次。生产计划按周计划发送。

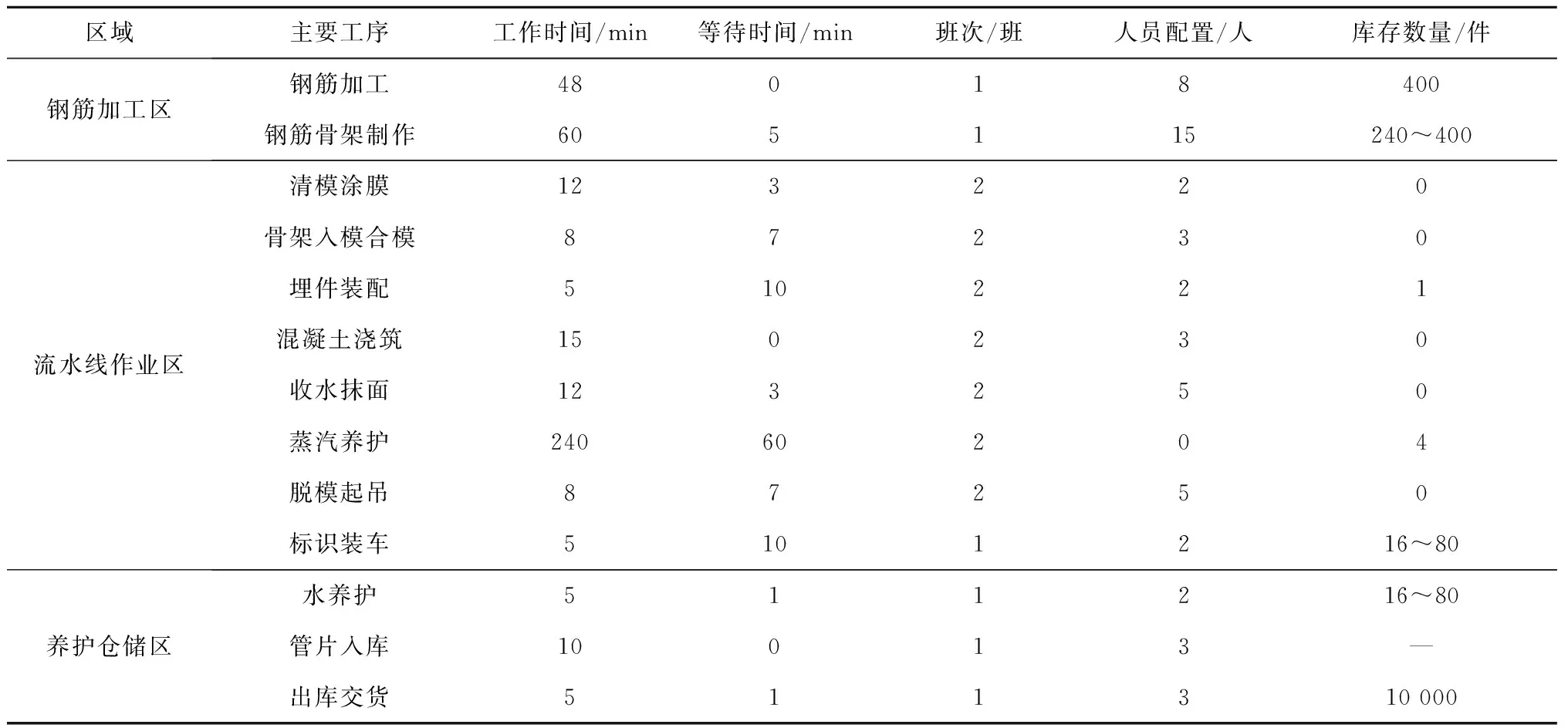

5)生产信息:生产数据的收集是从出库发货开始,从下游工序返回到上游工序,并持续到供应商[1-2]。用秒表记录产品的生产周期,观测员工数量,记录设备的等待时间等(见表1)。

表1 生产信息统计表

1.2 价值流现状图

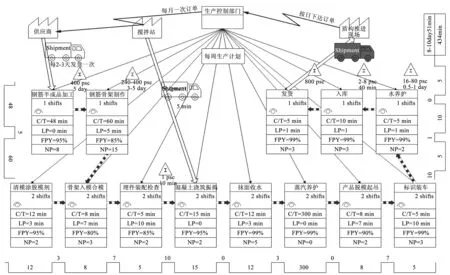

选定管片作为分析的产品族并收集生产线各道工序的相关数据后,绘制出预制管片的现状流程图(见图1)。

图1 预制管片价值流现状图

1.3 价值流现状图分析

根据绘制的价值流现状图计算出增值时间(AT)、非增值时间(UT)和增值时间比率(i)。根据增值时间比率判断生产过程中浪费的程度[3]。

增值时间:

(1)

非增值时间:

(2)

增值时间比率:

(3)

通过分析价值流现状图发现生产车间主要存在如下浪费现象。

1)过度生产产生的浪费:J基地目前的堆场配置可容纳约500环管片;为满足生产现状,需外借约40 000 m2的堆场,大大增加了库存成本。

2)库存产生的浪费:在生产过程中主要在钢筋半成品积压、钢筋骨架积压和蒸汽养护工序中存在在制品库存积压的现象。

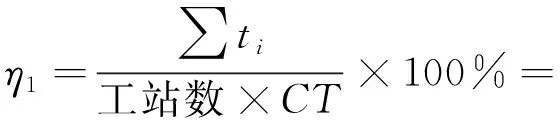

3)等待产生的浪费:根据当前价值流程图中秒表法测出的各工序生产时间,计算J基地的流水线生产平衡率为:

(4)

该平衡率属于较低的数值,继续分析可发现人机配合程度低是造成等待生产浪费的主要原因。

4)搬运产生的浪费:钢筋骨架的运输路径会临时占用流水线部分生产区域,造成车间“乱流”情况,降低了运输和生产效率。

5)生产中产生的浪费:工人根据每周生产计划,按产品型号进行钢筋加工。管片按环生产,造成400块不成环管片的钢筋半成品堆积;工序布置浪费。价值流中反应在混凝土浇捣工位存在1个待浇捣在制品库存。

2 基于精益思想的改善设计

为改善上述问题减少浪费,有针对性地从如下3个方面着手考虑设计改善方案。

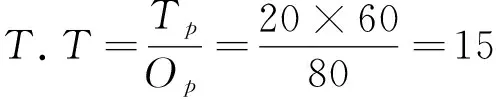

1)确定生产节拍。按照客户需求,管片的每日计划产量(Op)为80块,按照原生产线的状况工人需要2班作业,每班工作时间10 h,即每日工作时间(Tp)为20 h,即

(5)

考虑到现有节拍存在蒸养浪费及工人作业时间过长等问题,因此考虑根据节拍计算表来设计未来生产节拍。

2)确定一件流的生产过程。建立看板管理来协助生产方式由推动式生产转变为拉动式生产模式,每日的生产计划送达到工艺流程的末端,最后一道来拉动前道工序的生产。加强在制品库存的管理,设计超市及安全库存进行有计划的提取材料,重点关注钢筋半成品加工及钢筋骨架的库存。

3)生产均衡化。调整流水线工序,缩短生产周期,重点调整混凝土浇捣时间、蒸汽养护时间,使生产线更平衡;同时通过优化生产车间布局,使车间物流线路更合理畅通,以缩短搬运距离,减少搬运次数。

3 基于精益工具的改善优化

3.1 基地布局优化

通过现场调研及价值流分析,拟通过基地布局优化解决存在的钢筋运输路径不畅通、在制品及成本堆积过多等问题。

1)调整钢筋加工区的位置,移至三号车间,使其更靠近前后工序以减少搬运时间。

2)一号车间增设一个面积为2 000 m2的养护池,可以容纳560块管片,解决夜间管片堆放在流水线车间的问题,并减少二次搬运浪费。

3.2 生产平衡性优化

通过识别出如下工序存在的等待浪费,根据深入分析造成等待浪费的原因,针对性制定各工序等待浪费的改进方法。

1)混凝土浇筑振捣工序的等待浪费。考虑将混凝土浇捣工序拆分成布料及振捣2个工序,即在布料工序中混凝土先两端后中间均匀布料,并分层布料,等两端布料完成后移至再振捣工位。同时将混凝土料斗容量由1.8 m3扩展为2.5 m3。

2)收水工序的等待浪费。将混凝土振捣及收水时间分别调整为布料时间7 min,振捣时间5 min,一次收水时间12 min,二次收水时间12 min,三次收水时间10 min;并结合下道工序蒸养要求,可将生产节拍调整为12 min。

3)蒸养工序的等待浪费。蒸养工序时间超过标准要求,不仅造成生产浪费,也增加了能耗,调整生产节拍后的蒸养曲线符合管片蒸养工艺的技术标准。

在进行工序及工作时间的调整时,需同步考虑作业人员人数的配置[4]。同时部分工位上存在多人进行多项作业,分工不明确,导致工作效率低下,也应对工序进行细分,明确工作内容要求并交底。原流水线上的一线工作人员为22人,调整后减少至18人,调整后的各道工序人员配置见表2。

表2 各道生产工序人员分配表

通过一系列生产工序优化,重新调整了各工序的作业人员数量,并重新测试工序操作时间,将瓶颈时间减少为12 min,根据生产线平衡率计算式可得:

(6)

较优化前的平衡率提高了22.5%,达到了设定的目标。

3.3 建立安全库存

为防止施工方由于施工过程中的各种临时调整(如临时大量订货或停工造成的延期交货)对生产计划的影响,需要在生产规划中设置安全库存。根据历史数据,结合盾构推进的经验,单台大盾构推进时管片的安全库存周期最佳为40天,单日最高需求量为10环。综合考虑施工单位的进度要求及流水线生产实际,设置安全库存为320环,双线同时推进为640环。

4 优化结果分析

在经过为期半年的现场调查分析、对车间生产现状采用VSM进行分析,找出存在的问题,结合精益思想设计优化思路,运用精益工具落实具体方案,通过改善优化不仅简化了车间生产流程,降低了生产提前期,流水线的作业时间、人员人数、库存量等生产因素都有明显的改善,改善前后指标对比见表3。

表3 改善前后对比

5 结语

本文通过现场调研和数据采集,绘制了预制构件车间的价值流现状图,深入分析了生产中存在的问题。通过精益思想设计改善方案并绘制出价值流未来图,最后采用生产布局优化、JIT库存管理、生产线平衡等精益工具实现浪费的消除与改善,有效提高了预制构件生产车间的生产效率,降低了生产成本。研究表明,对于预制构件生产企业,利用价值流图结合精益工具来改善优化生产车间的工作非常有效,具有较大的指导价值和参考意义。