双联齿轮对齿工艺技术研究与改进

2021-10-29梁美林周友国陈绍龙邱方冬

梁美林,周友国,陈绍龙,邱方冬,梅 杰,刘 燕,姜 峰

(重庆铁马变速箱有限公司,重庆 400000)

渐开线行星齿轮传动通常采用整个行星齿轮同时传递载荷,使功率分流并合理地使用内啮合[1],具有结构紧凑、体积小、质量轻、传动比范围大、效率高、传动平稳以及噪声低等优点,几乎可适用于一切功率和转速范围,在世界各国机械传动中得到了广泛的应用和发展。根据行星齿轮传动机构的设计与装配条件要求,双联行星齿轮的相对位置有对齿的要求,采用传统的齿轮加工工艺通常难以满足要求。很多公司采用了不同的工艺方案来解决此问题:1)应用插滚技术加工制造双联齿轮,采用一次装夹、一次对刀的加工方法,消除齿轮对齿加工中的误差,满足了齿轮对齿的精度要求[2];2)将双联齿轮设计为分体结构,先分别对大齿轮和齿轮轴进行加工,再采用定位销对其进行角向定位和装配,使双联齿轮的角向位置偏差满足设计技术要求[3];3)针对模数和压力角相同的双联齿轮,通过设计专用工装、调整刀具与零件的相对位置、采用同一刀具、同一加工设备等措施保证双联齿轮的对齿精度[4];4)通过对双联齿轮的设计条件进行转化,设计专用工装夹具,在装配过程中对双联齿轮的对齿精度进行保证[5]。

本文以某电驱动轮系中高速重载行星双联齿轮为例,通过对双联齿轮对齿工艺的研究与分析,结合重庆铁马变速箱有限公司现有的设备加工水平,设计专用的工装夹具,对齿轮传统加工工艺路线进行优化改进,使零件对齿角度达到设计要求:双联行星齿轮在打标记处的齿槽中心线角度误差不超过10′。

1 对齿工艺加工难点分析

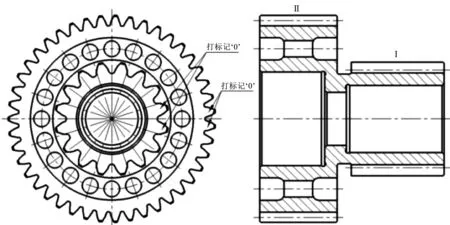

双联齿轮结构示意图如图1所示,齿轮Ⅰ和齿轮Ⅱ分别与电动机前盖和电动机轴啮合。齿轮Ⅰ的基本参数为模数3、齿数16、压力角22.5°;齿轮Ⅱ的基本参数为模数2.25、齿数43、压力角22.5°。为满足零部件装配要求,使各零件能正确啮合、传动平稳,要求该双联齿轮的齿轮Ⅰ与齿轮Ⅱ在打标记处的齿槽中心线角度误差不超过10′。

通过对齿轮的加工工艺进行分析发现,该双联齿轮在加工过程中存在如下加工难点。

1)齿轮Ⅰ与齿轮Ⅱ之间间距较小,齿轮Ⅰ热后无法磨削,且齿轮热处理时会发生变形,增大齿轮Ⅰ与齿轮Ⅱ之间的角度误差。

图1 双联齿轮结构示意图

2)齿轮Ⅰ与齿轮Ⅱ在打标记处的齿槽中心线角度误差不超过10′,根据齿轮传统加工工艺,分别对齿轮Ⅰ与齿轮Ⅱ采用插齿与滚齿加工,加工过程存在二次装夹误差、二次对刀误差以及测量误差[6],两齿轮要求的中心线角度难以达到要求。

2 对齿工艺技术分析

2.1 传统工艺技术分析

根据该双联齿轮的结构和基本参数,其传统加工工艺过程如下:锻→粗、精车→齿轮Ⅱ滚齿→齿轮Ⅰ插齿→渗碳、淬火→磨孔、端面→齿轮Ⅱ磨齿。通过研究分析发现,该工艺方案会产生如下问题。

1)齿轮Ⅰ和齿轮Ⅱ分别采用插齿与滚齿工艺加工,其刀具和加工设备均不相同,加工过程中不可避免会产生二次对刀和二次装夹误差,增大了双联齿轮热前对齿角度偏差。

2)通过对本公司现有磨齿设备进行调研发现,磨齿机对齿轮Ⅱ进行磨削加工时,探针只能通过找正齿轮Ⅱ的齿槽中心线实现对齿轮Ⅱ的磨削加工,磨齿机对零件对齿角度的纠正作用较小,这就表明双联齿轮的对齿角度基本由热前加工进行控制。但根据前面的分析可知,热前加工存在二次对刀和装夹误差,对齿角度难以达到要求。因此,必须对传统工艺技术进行改进和优化,设计一种新型的双联齿轮加工工艺方案,保证其产品的设计要求。

2.2 首次改进的工艺技术

2.2.1 热前滚齿和插齿工艺

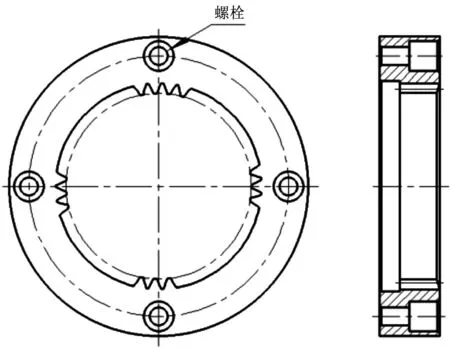

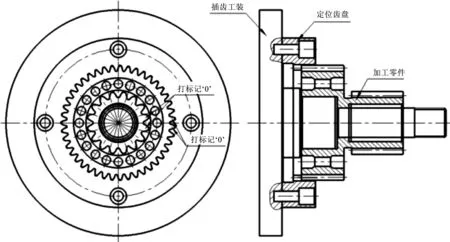

采用先滚齿后插齿的工艺路线,设计专用的插齿工装对其进行加工。图2所示为带有内齿的定位齿盘,与加工零件齿Ⅱ啮合。图3所示为零件插齿加工时的工装示意图,由图3可知,零件与定位齿盘通过齿轮啮合定位,定位齿盘与插齿工装通过螺栓联接,插齿工装带有芯轴,对零件内孔定位,并通过压板对零件进行固定。

图2 定位齿盘

零件齿Ⅱ滚齿完成后,任选2齿在其端面打标记‘0’,先将其安装在定位齿盘上,记录打标记2齿在定位齿盘的位置(后续零件安装以此位置定位),再将定位齿盘和零件通过螺栓联接安装在插齿工装上,用压板固定零件。将插齿工装固定于插齿设备工作台,旋转工作台,调整刀具与零件的相对位置,将刀具置于齿Ⅱ已打标记2齿的齿槽中心线上,固定刀具旋转轴,再次调整刀具径向位置,使其对准待加工齿Ⅰ外圆,启动设备,对齿Ⅰ进行加工。插齿完成后,在齿Ⅰ与齿Ⅱ对齿的2齿端面打标记‘0’,在三坐标测量机上测量齿轮Ⅰ与齿轮Ⅱ在打标记处齿槽中心线角度误差,根据角度测量结果,调整下一件待加工零件与插齿刀具的相对位置,直到满足工艺给定的15′以内角度要求。

图3 零件插齿工装示意图

2.2.2 热后磨齿加工

考虑到磨齿机磨削加工的工作特性,采用数控花键磨床,热处理后先磨削内孔和端面,采用磨齿芯轴,以内孔为基准装夹零件。先用机床探针找正齿轮Ⅰ打标记2齿的齿槽中心线,零件自动旋转一定角度,使齿轮Ⅰ的齿槽中心与机床中心重合,调整砂轮的径向位置,将砂轮置于齿轮Ⅱ齿槽中,启动设备,开始磨削齿轮Ⅱ。

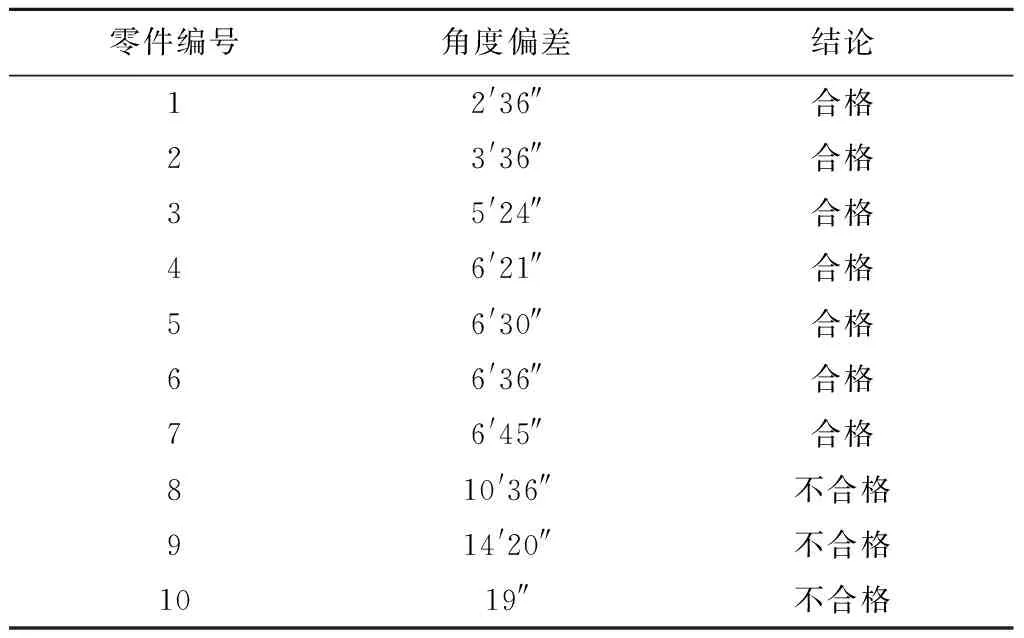

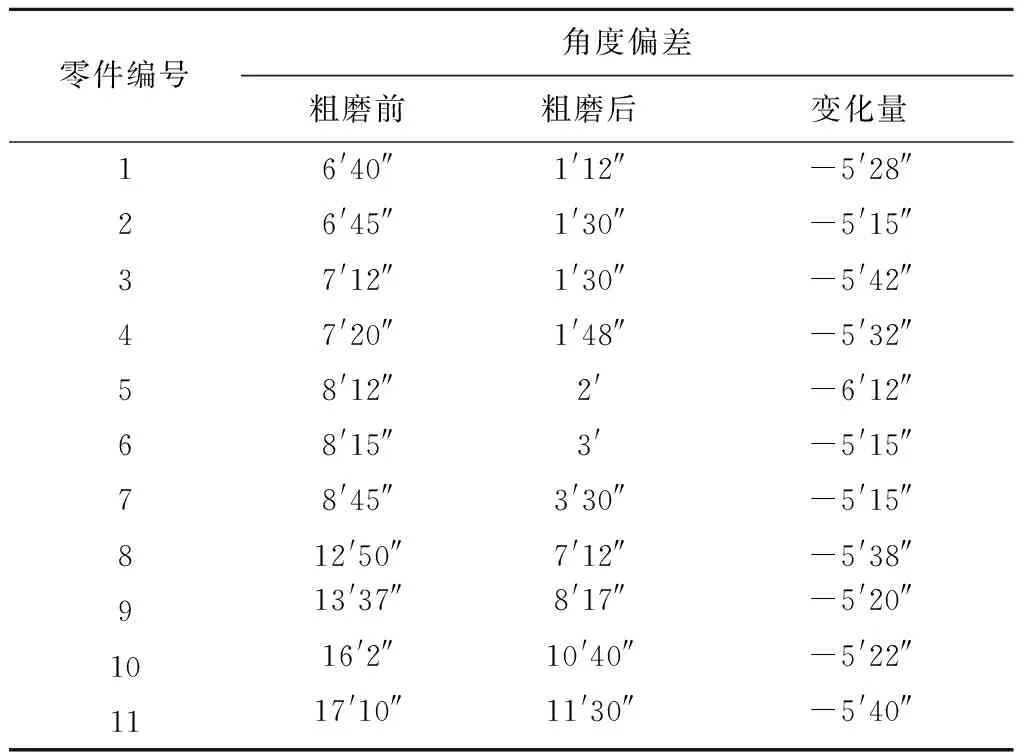

零件磨齿后齿轮Ⅰ与齿轮Ⅱ的对齿中心线角度检测结果见表1。根据产品图要求,齿轮Ⅰ与齿轮Ⅱ在打标记处的齿槽中心线角度误差不超过10′。由表1可知,双联齿轮对齿角度不合格率为30%。因此,采用数控花键磨床对齿轮Ⅱ进行磨削加工基本可以满足双联齿轮的对齿精度,但报废率太高,需要对该工艺方案进行改进。

表1 零件齿Ⅱ磨齿后检测结果

2.3 二次改进的工艺技术

根据零件的第1批试制可以发现,数控花键磨床可以较大程度地纠正双联齿轮的对齿角度,但报废率太高,对产品成本和生产进度有较大影响,因此需要提高零件合格率。而磨齿机专用于齿轮磨齿,磨削后的齿轮精度比花键磨床更高[7]。综合考虑数控花键磨床和磨齿机的工作特性,更改双联齿轮的工艺方案:零件滚齿和插齿完成后,在数控花键磨床对零件齿轮Ⅱ进行热前粗磨齿,热处理后,在磨齿机精磨齿。

2.3.1 热前粗磨齿

双联齿轮热前滚齿和插齿工艺路线不变,零件插、滚齿完成后,采用数控花键磨床对零件齿Ⅱ进行粗磨齿,纠正零件齿Ⅰ和齿Ⅱ在打标记处齿槽中心线的角度误差。设备探针找正齿Ⅰ打标记处的齿槽中心线,对齿Ⅱ进行磨削加工,齿Ⅱ粗磨齿前后零件齿槽中心线的对齿角度检测记录见表2。

表2 齿Ⅱ粗磨齿前后零件的对齿角度

由表2可知,采用数控花键磨床对齿Ⅱ进行粗磨齿可有效纠正双联齿轮的对齿角度,通过对比零件粗磨齿前后的对齿角度数值发现,在给定的粗磨余量下,粗磨齿工序可平均减小零件对齿角度约5′30″,为零件设计要求角度误差的55%,效果显著。增加热前粗磨齿工序后,双联齿轮对齿角度的合格率高达约82%,不合格品的角度超差量较小,最大超差量为1′30″,有望在后续的磨齿加工中将其校正到10′内。

2.3.2 热后精磨齿

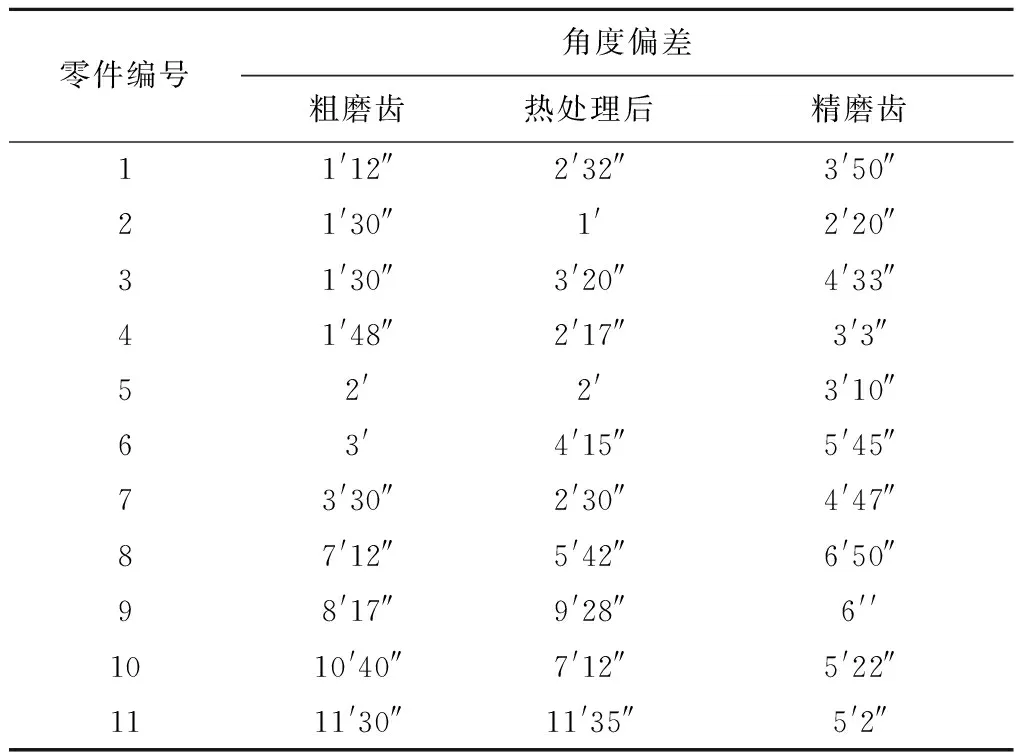

根据表2所示的角度测量结果,首先选择粗磨齿后对齿角度合格的7号零件,采用磨齿机对齿Ⅱ进行精磨齿加工,并测量零件磨齿后的对齿角度。针对表2中热处理后角度较大的第9、10、11号零件,根据其热后角度偏差检测结果,以齿Ⅰ的齿槽中心线为基准,分析对应零件角度偏差的偏移方向。磨齿机上的砂轮找正齿Ⅱ的齿槽中心线后,微调砂轮与齿Ⅱ的相对位置,纠正零件的对齿角度。双联齿轮齿Ⅱ精磨齿前后零件齿槽中心线的角度检测记录见表3。

表3 齿Ⅱ精磨齿前后零件的对齿角度

由表3可知,热处理变形会影响零件的对齿角度,由于零件热处理变形的不规律性,其角度变化也呈现不规律性[8]。热处理变形使零件的对齿角度变大或者变小,综合分析零件热处理前后的对齿角度偏差可知,热处理变形使零件对齿角度平均变化约为1′18″。

对比1~8号零件热处理后与精磨齿后的对齿角度可以发现,在磨齿机上磨齿时,调整砂轮与零件的相对位置,可以纠正零件的对齿角度。但该方法需在磨齿前已知零件的对齿角度,根据该角度的偏移方向调整砂轮与齿Ⅱ的相对位置,且这种校正方法存在角度测量误差和砂轮位置调整误差,受到磨齿余量和加工设备精度的限制,与数控花键磨床相比,操作复杂,效率低,纠正量较小[9-10],不适用于产品大批量生产。

3 结语

对于该双联齿轮对齿工艺的加工,采用本文中二次改进的工艺方案可基本满足零件对齿角度的设计要求。通过多个零件的试制,可以得到如下结论。

1)双联齿轮对齿角度主要通过零件热前滚齿、插齿和粗磨齿控制,数控花键磨床可有效纠正双联齿轮的角度偏差。

2)热处理变形会使零件对齿角度产生不规律变化,该角度变化量较小,平均约为1′18″。

3)磨齿机磨齿使双联齿轮大小齿的齿槽中心线角度误差变化约为1′16″。

4)本文采用三坐标测量双联齿轮的角度误差,该方法操作较复杂、效率低,但在该工艺方案中需要多次测量零件的角度,三坐标检测法在大批量产品生产中不适用,希望在以后的工作中探索出更简便、高效且准确的角度测量方法。