焊接方法对轮式洗砂机叶片T形接头焊脚尺寸的影响分析

2021-10-29张治国张丹丹

张治国,张丹丹

陇南师范高等专科学校机电工程学院 甘肃陇南 742500

1 序言

轮式洗砂机作为一种砂料清洗设备,在矿山、建筑、化工等行业被广泛应用。甘肃陇南矿产资源丰富,矿山企业数量众多,洗砂设备应用频繁。由于轮式洗砂机结构相对简单,主要依靠焊接成形,因此焊接材料和焊接质量的好坏直接决定了洗砂设备的质量。洗砂机工作时,电动机提供能源,通过减速器带动叶轮进行转动,转动过程中叶片将洗砂池的砂石带动翻转,再经过水进行清洗,依靠砂石之间的翻滚研磨和水的冲洗将砂石表面的杂质清洗掉,并将砂石表面包裹的水汽层打破,起到消除砂石水分的作用。

洗砂机叶轮是一个直径达数米的轮式结构,在转动过程中位于叶轮最顶端的叶片承载了最大弯矩,并承受了砂石和水的冲击和冲刷作用,是整个洗砂机最容易损坏的零部件之一。叶片与叶轮立板采用T形接头焊接,角焊缝的焊接顺序、焊接参数、焊接结构都对T形接头承载有很大影响[1],角焊缝中存在一定的残余应力,残余应力的释放受到不同的循环载荷的影响[2]。由于焊缝表面裂纹应力强度受到T形焊接接头结构的影响[3],故T形接头的焊接质量控制显得尤为重要。由于焊接工艺不当、受力复杂、腐蚀等因素,使叶片与叶轮立板焊缝很容易开裂。采用常用焊接方法和发展日益成熟的高效焊接方法[4]焊接轮式洗砂机叶片T形接头,通过分析得出采用不同焊接方法焊接T形接头角焊缝的熔合情况,从而为采用不同焊接方法进行角焊缝焊接时角焊缝尺寸的控制提供依据,实现对实际生产工艺的指导,对轮式洗砂机的设计、制造及维修具有重要意义。

2 试验方法

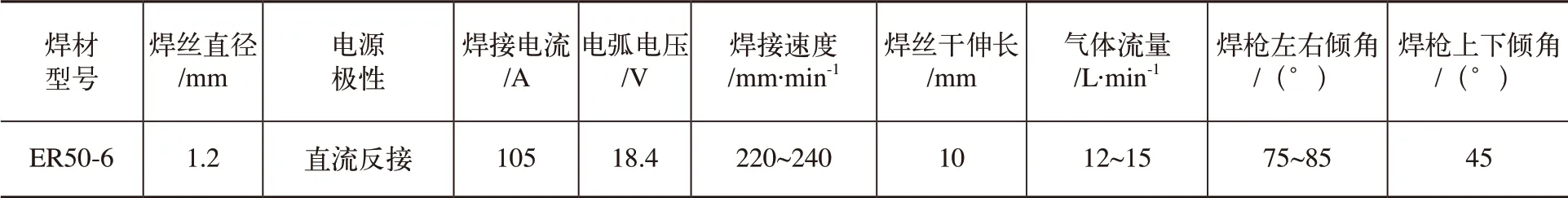

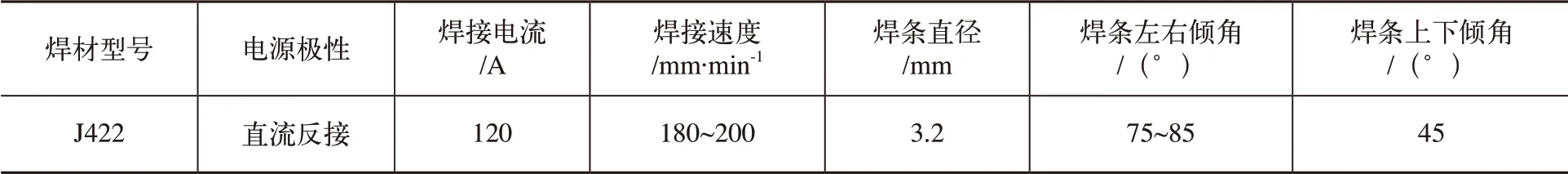

本试验以轮式洗砂机叶轮常用Q235钢为试验材料,选用厚8mm板材为轮式洗砂机叶轮立板,厚5mm板材为叶片用材。试验过程中以厚8mm板材为底板,尺寸规格为30cm×10cm×0.8cm;厚5mm板材为立板,尺寸规格为30cm×10cm×0.5cm,利用角尺严格定位,如图1所示。为了保证试验结果的有效性,将底板铁锈全部打磨干净,立板施焊部位25mm以内铁锈进行打磨清理。采用焊条电弧焊、CO2气体保护焊焊接叶轮立板和叶片的T形接头,并对焊缝切割后的熔合情况和接头成形情况进行分析。为了获得最大熔合深度,焊条电弧焊与CO2气体保护焊施焊时,焊条和焊枪尽量正对接头缝隙。焊条电弧焊参数见表1,CO2气体保护焊参数见表2。

图1 试件装配

表1 焊条电弧焊参数

表2 CO2气体保护焊参数

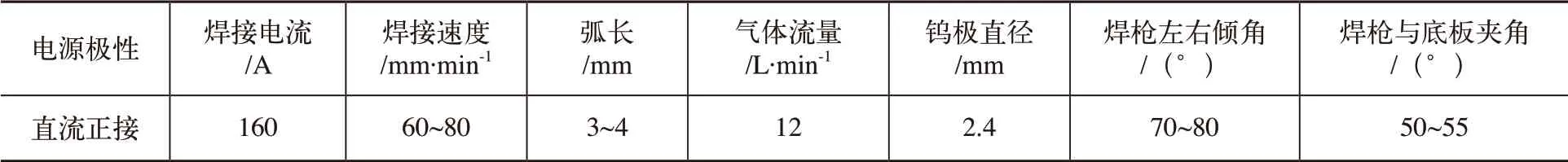

利用A-TIG焊对T形接头进行焊接,焊接过程中不添加焊接材料,直接在T形接头水平、垂直待焊表面约15mm范围内均匀涂抹自制A-TIG焊活性剂[4],涂覆效果如图2所示。进行活性TIG焊时,由于立板尺寸相对较薄,热量传递慢,所以为了避免将立板焊穿,焊枪应偏向厚度较大的底板,与底板呈50°~55°夹角。焊接电流选择偏大的值,焊枪微摆时在底板侧停留时间稍大,使底板和立板的缝隙尽量熔合,焊接参数见表3。由于A-TIG焊接时没有添加焊材,焊接成形后焊缝会整体下陷,为了填充下陷焊缝,再进行一道手工盖面焊接,焊接参数见表4。对接头的熔合情况和成形情况进行分析,通过对比传统焊接方法与新方法的焊接效果,提出选用不同焊接方法对焊脚尺寸的影响。

表4 焊条电弧焊盖面焊接参数

图2 试件活性剂涂覆

表3 A-TIG焊参数

3 试验结果与讨论

3.1 焊条电弧焊T形接头焊缝效果与分析

利用焊条电弧焊进行T形接头角焊缝焊接过程中,在工艺参数上,为了保证底板和立板直角处的最大熔合效果,焊条上下夹角45°,左右夹角75°~85°,尽量使焊条垂直于底板与立板缝隙,尽量压低电弧,使电弧热量能够尽可能地传递到缝隙处,焊接电流比正常偏大。焊条电弧焊T形接头焊缝截面形貌如图3所示。由图3可以看出,直角处焊缝的熔合深度很小,每侧不到1mm,立板侧由于重力和大电流的影响,焊缝上侧有轻微的咬边。从焊缝实际的熔合情况可以看出,底板与立板缝隙熔合度很小,焊条电弧焊T形接头的连接强度主要依靠相对较大的焊脚尺寸来保证,在洗砂机叶片实际焊接生产和维修中,要保证足够的焊脚高度。对于板厚≤8mm角焊缝一般是单道成形,单道焊接就需要较大的电流。由于在大电流作用下,立板上侧的咬边现象不好控制,因此在实际焊接操作时,为了保证足够的焊脚高度和减小咬边,对于板厚≤8mm的T形接头角焊缝也需要多层多道焊,以保证角焊缝具有足够的强度。

图3 焊条电弧焊T形接头焊缝截面形貌

3.2 CO2气体保护焊T形接头焊缝效果与分析

CO2气体保护焊是一种半自动化焊接方法,生产效率较焊条电弧焊高。在洗砂机叶片焊接中,CO2气体保护焊作为首选的焊接方法。在试验施焊过程中,同样在焊接参数和焊接操作上,尽量保证底板和立板的最大熔合深度。焊枪尽量正对接头缝隙,匹配相对较大的焊接电流和电弧电压。利用CO2气体保护焊焊接的T形接头焊缝截面形貌如图4所示。由图4可以看出,底板和立板熔合深度非常小,角焊缝在底板和立板上的熔深也比较小,T形接头焊缝强度完全依赖于较大的焊脚高度。与焊条电弧焊相比,CO2气体保护焊角焊缝的熔合深度更小,因此在利用CO2气体保护焊焊接洗砂机叶片T形接头时,需要相对更大的焊脚高度。由于焊枪的摆动幅度越大越不利于底板和立板缝隙的熔合,所以在焊接时应减小焊条的摆动,利用多层多道焊接满足尺寸要求的角焊缝。利用常用焊接方法焊接洗砂机叶片T形接头时,如果不能保证足够的焊脚高度,就需要在叶片两侧开坡口。但采用开坡口方法会降低生产效率,因此在使用常规焊接方法时,为了尽量避免T形接头的失效,要根据选用的焊接方法,控制好角焊缝焊脚尺寸。

图4 CO2气体保护焊T形接头焊缝截面形貌

3.3 A-TIG焊T形接头焊缝效果与分析

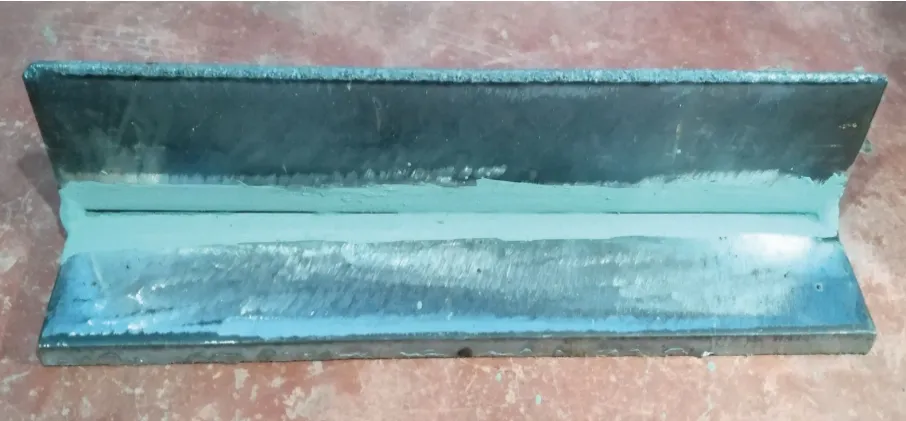

常用的焊接方法在优化焊接参数的情况下,也无法大幅增加T形接头的熔合深度。为了增加对比分析,采用A-TIG焊进行了T形接头的焊接,焊缝形貌如图5所示。由图5可看出,焊缝表面存在少量氧化渣在焊缝表面呈现非连续分布,多以小块状无规律地分布于焊缝表面。由于焊接过程中没有填充材料,所以角焊缝整体下陷,通过焊条电弧焊进行一层盖面焊接,焊前用钢丝刷清理焊缝表面的氧化渣,焊后成形如图6所示,焊缝成形良好,咬边程度非常小。焊缝截面形貌如图7所示,由图7可以看出,底板与立板缝隙基本熔透,焊脚高度很小,甚至没有达到标准要求。但是,在T形接头熔透或者熔合情况较理想的情况下,小尺寸的焊脚高度可以保证较高的连接强度,在一定意义上减小了角焊缝焊脚高度。

图5 A-TIG焊T形接头焊缝外观形貌

图6 手工盖面焊焊缝外观形貌

图7 A-TIG焊T形接头焊缝截面形貌

高效焊接方法的应用可以在不降低焊接强度的情况下,减小洗砂机叶片T形接头的焊脚高度,从而减少焊材的消耗,降低洗砂机叶轮的重量。通过与高效焊接方法的对比,发现采用不同的焊接方法进行T形接头焊接时,焊缝焊脚高度的控制是不同的,为了保证T形接头的连接强度,减少设备的故障率,在制定焊接工艺和进行焊接操作时必须要考虑焊接方法对连接强度造成的影响。

4 结束语

利用焊条电弧焊焊接洗砂机叶片T形接头时,为了保障焊接可靠性,角焊缝的焊脚高度要达到标准要求的中间值以上;利用CO2气体保护焊焊接洗砂机叶片T形接头时,角焊缝的焊脚高度要达到标准要求的较大值。CO2气体保护焊角焊缝的焊脚高度应大于焊条电弧焊的焊脚高度;利用大熔深的高效焊接方法,在保障焊缝强度的的前提下,可以减少角焊缝焊脚高度,减少焊材的填充量;在利用不同焊接方法焊接T形接头时,角焊缝尺寸的控制必须要考虑焊接方法的影响。