激光焊技术在轨道客车制造领域的应用及发展

2021-10-29高文文孟庆顺刘庆祝王洪潇刘立国刘海伟杨健

高文文,孟庆顺,刘庆祝,王洪潇,刘立国,刘海伟,杨健

中车长春轨道客车股份有限公司 吉林长春 103362

1 序言

近年来,随着人们出行品质的提升,城市轨道交通也随之蓬勃发展,对地铁车辆的需求和品质也逐步提升[1,2]。不锈钢材料具有强度高、焊接性能好、易冷加工、价格低廉等特点,符合轨道车辆的选材标准,因此不锈钢材质地铁车辆更是地铁市场领域的重要构成部分,特别是在国际地铁车辆市场上,不锈钢车身的地铁更是占据了主导地位[3]。不锈钢地铁车体材料通常采用SUS301L系列奥氏体不锈钢板,由于不锈钢导热系数小而线胀系数大,所以不锈钢车体多采用电阻点焊工艺。由于不锈钢车体不需要涂装,因而对车体的表面质量要求较高。电阻点焊虽然有效减小了车体的焊接变形,但焊点处存在明显的压痕,降低了车体外观质量[4]。为此,不锈钢车体侧墙采用部分熔透型激光叠焊成为国内外轨道车辆制造行业研发推广应用的新技术。目前,我公司使用的部分熔透型激光叠焊技术已较成熟。国外日本、韩国也开始采用激光焊技术生产轨道车辆,欧洲的德国、法国也在轨道车辆生产中采用激光焊技术。

2 激光叠焊技术

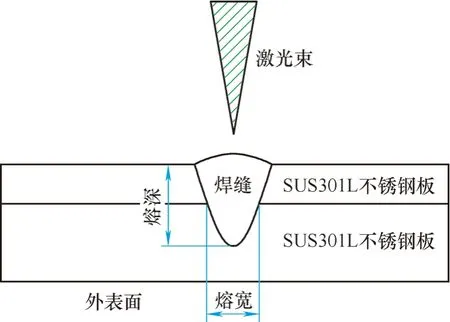

激光焊具有焊接速度高、热输入量小、热影响区小、工件变形小的优点,已广泛应用于各行业的产品制造,在轨道客车行业作为不锈钢和碳素钢车体长大侧墙板拼焊也有15年的成熟应用[5]。随着自动化技术的日趋成熟及激光焊接功率精确控制技术的完善,以及冲压工艺制造技术的逐步提高,为轨道车辆行业开发不锈钢车体部分熔透型激光搭接叠焊技术提供了可行性和稳定可靠的支撑,主要形式为激光束照射在外墙板内侧搭接的补强骨架上或其他需要与墙板连接的工件,通过控制焊接参数使激光束贯穿补强板或者其他工件,而在熔入外墙板某一深度时中止,如图1所示。

图1 激光叠焊原理

通过图2可以直观地看到激光叠焊焊缝断面形貌。

图2 激光叠焊断面

由于激光叠焊侧墙外板表面没有明显的焊接痕迹,其痕迹对外观的影响也可忽略不计,所以改善了车体的表面质量,激光叠焊外观效果如图3所示。另外,通过激光焊焊缝和电阻点焊焊缝的强度综合分析比较,激光焊焊缝的强度高于点焊30%左右,在等强度设计要求的情况下可降低车体自身的重量,从而优化了产品设计结构,达到了不锈钢车辆轻量化的追求目标,提升了产品的竞争能力;同时,激光焊的焊接效率也远大于电阻点焊,提升了生产制造的工作效率。另外激光焊焊缝具有连续性,能够使车辆的密封性、隔音降噪性得到显著的提高,从而提升旅客乘坐车辆的舒适性,提高了公司产品的竞争优势。

图3 激光叠焊外观效果

激光叠焊技术对车体外板熔深的控制精度要求很高,若熔深过大,则不能保证车体表面焊接痕迹明显;若熔深过浅,则不能保证焊接强度且存在未熔合等质量隐患。因此需在设备的激光功率稳定性和运行速度精度、冲压零件精度、侧墙组装密贴性和工装夹具可靠性等方面共同满足的条件下,才能得到符合车体强度和外观质量的激光叠焊焊缝。为此,在产品制造工程应用时能否满足焊接质量的可靠性面临重大挑战,同时在国际焊接领域也没有相关特殊应用的焊接和质量标准,需要根据产品生产制造中各个环节的实际情况制定相应的控制方法和管控标准,保证产品质量的可靠性。

3 激光焊料件尺寸控制

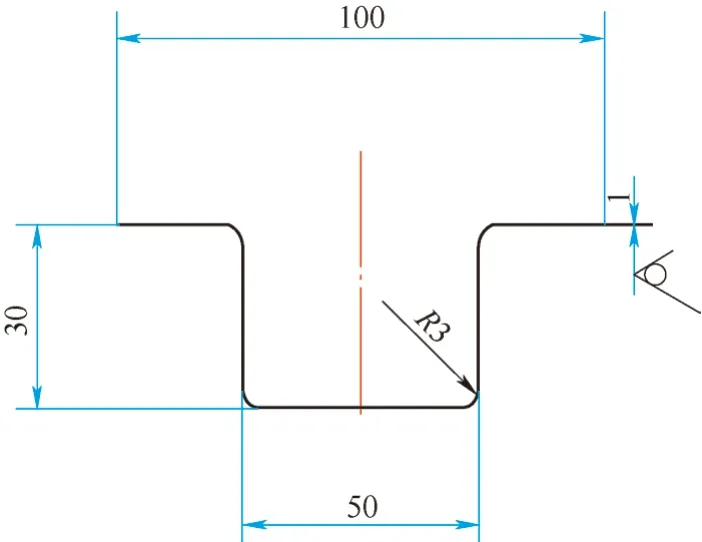

在激光焊使用的冲压零件加工方面,为了实现产品板梁或带有补强结构各种梁柱尺寸的高精度配合需求,对单件尺寸精度要求会更加精准,从而保证激光焊焊接质量合格。为了达到部分熔透的激光焊要求,料件单件采用高精密数控激光切割机、折弯机、拉弯机等设备制造,保证冲压件制造过程中各个环节的制造精度,再通过具有丰富经验的工匠进行精细调修,达到满足激光焊工艺要求的料件,如图4所示。

图4 冲压梁柱断面

激光焊装配精度对梁柱、波纹板等料件单件平面度、直线度技术要求见表1。

表1 料件平面度和直线度技术要求 (mm)

4 激光焊设备选取依据

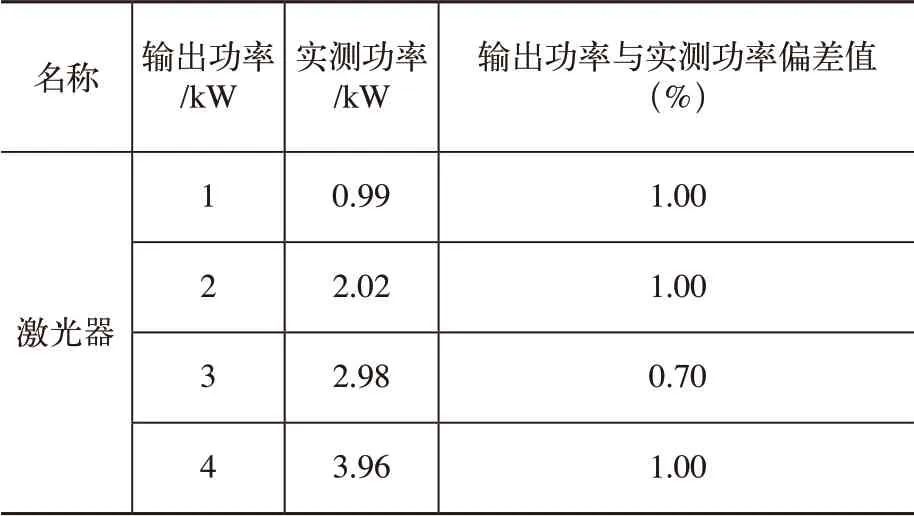

在激光叠焊设备选择方面,要选取激光功率稳定(见表2),以及光束质量高的激光器,配置适合的光纤和焊接镜头,匹配理想的光斑直径作为焊接的热源,保证焊接热输入的稳定可靠;另外,还要保证激光焊设备整体焊接操作过程的运动精度,实现高速焊接作业时焊接速度的稳定均匀性,从而保证激光焊接参数的绝对可靠和稳定。同时还对整套激光焊接系统的集成,包括激光器、光线、走形系统、控制系统提出了高要求、严标准。因为要求设备需要长期稳定不间断地工作,焊接接头运行距离长,定位重复精度高,还要实现对操作者的保护功能,且激光的伤害具有不可逆性,所以对人员操作激光设备的被动防护安全等级要求高。轨道系统车辆较汽车行业的车身长度长6~7倍,虽然是拼接式,但制造过程需要工装夹具较多,工艺布局延长度方向一般情况下在60m左右,这就要求激光焊接系统每次工作的重复定位精度非常高,以免出现焊接位置错误。目前,使用过的整套伊萨激光焊接系统,人机交互设置友好,可实现快速上手,操作系统稳定,能够实现可靠的焊接质量。

表2 激光焊设备激光输出功率与实际值对比

5 激光焊工艺手段控制

从激光焊叠焊试验方面分析工艺手段,就要从焊接接头强度、激光叠焊断面形貌、叠焊装配间隙等影响因素方面进行系统的焊接试验和分析验证,从而得到一套完整的适合轨道车辆制造工程应用的激光焊接参数。

在具体车辆产品组装激光焊接方面,能否保证合理的工件装配尺寸和激光焊叠焊焊缝的密贴是完成激光叠焊的重中之重。如果无法实现一个产品工件上所有激光叠焊焊缝的密贴,也就是料件间的间隙控制,那么再好的设备和焊接参数也无法焊出满足质量的合格产品,在轨道车辆上焊接质量的标准就是所有焊缝100%安全可靠。因此,在保证冲压件精度的前提下,激光焊接工装夹具及合理的焊接顺序尤为重要。首先工装夹具的设计需要考虑料件焊接的焊接性,不能出现工装影响激光头运动和激光束到达料件表面的现象,以避免激光束能量不能全部被料件吸收,影响焊缝强度的问题。其次工装夹具的设计还要求保证所有料件都要有精确定位,保证料件每次安装位置准确、重复性高,这是因为当激光焊接系统的可重复焊接位置准确后,影响激光焊缝位置的因素就只有料件自身精度和工装对料件的定位精度。

工装的设计还要考虑对整体焊接变形的控制,当料件整体焊后变形较大,不满足与车体钢结构其他大部件的组对配合要求时,该激光焊料件也会被认为不合格。这就要求整体工装平面精度高,一般要求整体平面度≤0.5mm。当料件断面尺寸为弧形时,工装不仅要求整体平面度高,还要求整体弧度精确。通过试制3~5个料件后,统计测量料件焊后的整体变形趋势和变形量,然后对工装进行微动调整,达到与其他车体钢结构大部件的匹配。料件组对要以墙板外表面作为基准面,保证在整个焊接操作过程中墙板能够密贴在工装台面上。在装夹梁柱时,要通过工装压紧装置或者与激光焊设备随行的压轮压紧激光焊焊缝位置,保证梁柱与墙板密贴,完成设定好的激光焊操作。

6 激光焊焊缝质量检测

在质量控制方面,由于激光焊叠焊是非熔透焊缝,从外观检测上无法判断焊缝熔深是否满足质量要求,因此,激光焊作业生产全过程质量管理尤为重要。在焊接作业生产前,不仅要通过激光焊接工作试件来验证激光焊设备功率和焊接速度等参数的稳定性,而且试用的焊接参数应为当天焊接需要使用的激光参数。在焊接生产过程中,严格按照工艺方法进行组装,在组对过程中对料件密贴性使用检测工具检测,以免出现密贴不严、达不到激光焊焊接要求、焊缝质量不符合要求的情况。

在焊接完成后,一方面,需要进行必要的焊缝外观检查,外观检测分为直接人工检测和设备检测两种。人工检测通过判断墙板保护膜的变化确定有无焊接上;另一方面,还需要采用超声波进行焊缝内部的检测,主要是熔深和熔宽检测,最终确认激光叠焊的焊缝熔深是否在控制范围内,保证焊接质量在焊前、焊中、焊后全过程的受控,如图5所示。

图5 激光焊超声波检测设备

7 结束语

综上所述,激光叠焊技术在轨道车辆上的工程制造应用,是非常复杂和严谨的激光焊技术的深层开发应用,对整套激光焊设备系统的精度品质、产品结构的工艺性、焊接件的高精度性、焊接装配技术的成熟可靠性、满足激光焊要求工装设计的适用性,以及质量全过程监控的保证措施等方面都提出了很高的技术要求。因此,在轨道车辆制造中只有对全工艺策划及工艺实施的精准度都提出了一个更高的标准要求,才能实现产品质量的完美和可靠,才能制造出具有国际一流水平的轨道客车,提升轨道客车整体的质量品质,提升中国制造轨道客车产品在国际上的竞争优势。

目前,中国中车长春轨道客车股份有限公司生产的波士顿地铁车辆已经采用了激光叠焊技术,车辆焊接质量和外观整体效果得到美国交通局的认可,同时也被美国洛杉矶交通局接受,并在为洛杉矶提供的地铁上进行应用。随着激光叠焊技术在美国地铁车辆上的广泛应用,势必会带来国内外城铁不锈钢车辆制造技术的重大变革,引领不锈钢地铁车辆车体钢结构的生产制造进入更高的层次。