铝合金连续铸轧立板控制实践*

2022-08-31王义仁肖燕华施念文杨红存李光林惠世源赵泽灿

王义仁,肖燕华,施念文,杨红存,李光林,惠世源,赵泽灿

(云南浩鑫铝箔有限公司 云南 昆明 650502)

铝合金连续铸轧立板是将液态铝液从静置炉炉眼引出经过流槽、除气箱、过滤箱、前箱和铸咀等浇注系统进入两旋转的水冷轧辊,在一定的轧制力下轧制成板坯,并将板坯引过偏导辊、牵引机、剪切机,进行正常卷取的操作过程。连续铸轧法生产铝合金铸轧坯料,以出板方向可分为有水平式、下注式和倾斜式三种铸轧方式,国内铝加工连续铸轧企业采用的方式主要是倾斜式。某公司为提高立板成功率和立板质量,通过对立板准备过程、放铝出板操作过程、立板晶粒度控制、立板板型和表面质量控制进行研究,达到保证立板成功率和立板质量的目的。

1 铸轧立板准备过程

1.1 铝液及温度控制

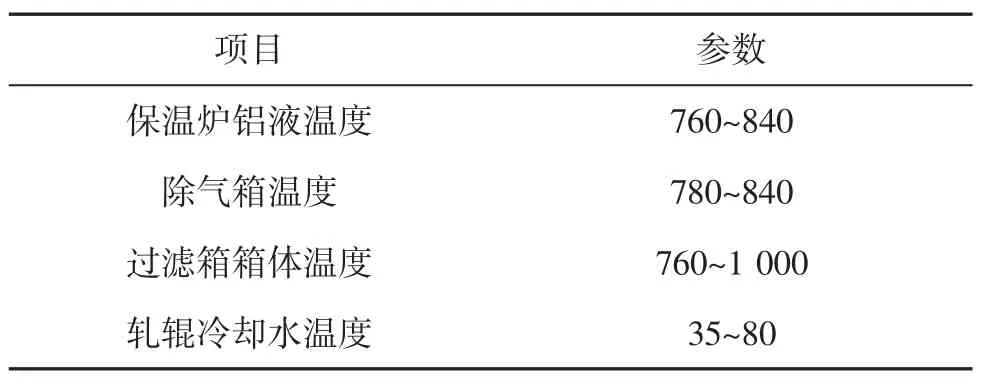

铸轧立板用铝量控制是保证立板正常进行的前提,每次立板保温炉须提前准备好≥4 t铝液;并按要求控制好保温炉内立板铝液温度以及除气箱、过滤箱和轧辊各点温度,避免立板操作时出现缺边、热带等缺陷,损坏铸嘴,各点温度的控制是影响立板的关键因素,具体见表1和图1。

图1 立板时轧辊冷却水温度及过滤箱温度控制Fig.1 Cooling water temperature of roller and filter box temperature control of vertical plate

表1 立板准备各点温度控制要求Tab.1 Temperature control requirements of each preparation point for vertical plate ℃

1.2 立板所需工器具的准备

立板前检查液压系统、润滑系统、剪刀、卷取机、主机等设备机列确保运行正常;准备好铝液炉外连续净化所需除气箱和安装好过滤板的过滤箱;准备好铝箱、渣铲、撬棍、堵头、堵套、钎子、干毡、前箱、稳流器、铝挖、大锤、扫把和活动溜槽等立板辅助工器具,并摆放到指定位置便于使用。避免因工器具准备不充分在立板操作时,由于工器具准备不到位,以及出板后由于主机、液压系统、剪刀和卷取机等设备故障,造成立板失败。

1.3 立板铸嘴、耳子、铸轧区安装

控制好安装时铸嘴、耳子与轧辊的嘴辊间隙、铸轧区是保证立板成功率及质量的关键。铸嘴和耳子是将铝合金由液态变成固态所组成结晶器中重要的组成部件,铸嘴和耳子材料要求具有较高的热冲击能力、较高的耐融融金属的腐蚀性能、较小的热膨胀系数及材料便于机械加工和打磨[1];在安装前,按生产产品规格制作好铸嘴,操作手对已待使用铸嘴的制作质量进行验收,将验收合格的铸嘴放入干燥炉在(200~400)℃下烘烤≥2 h,充分预热排除铸嘴内的水气,避免铸嘴与高温铝液接触时产生爆炸,影响立板成功;根据生产铝合金系列的特点,安装前要先对辊面进行处理,调整好满足产品厚度所需辊缝;设置好立板轧制预压力;控制铸嘴和耳子安装质量是确保立板成功和表面质量达到产品要求的关键因素,嘴辊间隙控制要根据生产铝合金系列的要求进行调整。嘴辊间隙过大会出现漏铝、翻铝和飞边,造成立板失败;过小,铸嘴热膨胀变形与辊面接触产生摩擦亮条纹和挂铝现象。板面产生亮条,影响板面质量,条纹严重的情况下还会导致立板失败,见图2。

图2 铸轧坯料板面亮条纹Fig.2 Light stripes of casting and rolling billet board

铸嘴安装时铸轧区的精准确定和安装是立板控制关键,是后续产品质量控制的关键因素。铸轧区是指铸嘴前端到轧辊中心线之间的距离,是铝液由液态到固态的转变区域,对产品的内部组织、力学性能和板型有重要影响[2]。因此根据所生产的产品规格、厚度、铝合金成分、轧辊直径大小及凸度和立板后铸轧生产预期的带材速度目标值、张力目标值、轧制压力目标值来综合考虑最终确定所需铸轧区。对辊缝及铸轧区实测值实行双人复核制,确保辊缝和铸轧区符合生产要求,避免立板后板厚和板型偏差较大无法调整,最终导致立板失败,见图3。

图3 铸嘴安装时铸轧区测量Fig.3 Surveying of casting and rolling area when installation of casting nozzle

1.4 前箱、活动溜槽安装

前箱、活动溜槽是连续铸轧生产时液态铝流经浇注系统的组成部分,在安装时保证各接触处紧密,确保铝液正常通过。如出现漏铝严重,立板供铝不足,则影响立板成功和带来安全隐患,见图4。

图4 前箱安装Fig.4 Front box mounting

2 铸轧放铝立板操作过程

立板前各项准备工作就绪后,班长再次对温度、工器具、润滑系统、液压系统、机列运行情况进行检查,确认机列运行正常、工器具到位后,开始组织放铝立板,班长负责对参与人员进行具体、明确分工和安全交底,机长负责整个立板过程协调和指挥,对跑铝温度、钛丝添加启动、进过滤箱铝液温度、跑渣温度、跑渣质量、前箱液面、出板温度、出板速度、板头牵引和润滑系统启动等进行现场实时把控。立板跑铝量应大于1 t,可充分预热清洁溜槽、除气箱、过滤箱和前箱等过铝通道的水气和夹渣,减少铝液的含气、含渣量;铝液进入除气箱后,在线精炼净化、钛丝添加启动并设置好添加量,这将对后续铸轧坯料晶粒细化取到关键作用;跑渣时间和跑渣量控制主要是对铸嘴和轧辊上水气进行充分预热排除,出板时要控制好出板速度和前箱液面高度,出板板坯在局部形成轻微热带和孔洞现象,可将高温铝液与水冷轧辊接触时瞬间由液态变成固态所释放出的气体从该部位排除,避免因释放出的气体和轧辊辊面的水气接触高温铝液气化后气体在铸轧区内快速集结膨胀,发生爆炸现象,导致立板失败[3];铝液在铸轧区内气体的来源主要是来自铝液自身带来含气量和铸嘴、轧辊与高温铝液接触产生。为避免出板铝液爆炸,及时启动除气箱对铝液进行精炼净化,保证轧辊辊面温度≥35℃,适当增加跑铝量,延长跑渣时间和采用低液面,高速出板方式。把控好以上几点操作,确保立板正常安全完成。放铝立板参数设置见表2,出板控制见图5。

表2 放铝立板参数设置Tab.2 Parameters setup for aluminum vertical plate

图5 出板操作控制Fig.5 Operation control for plate production

3 立板晶粒度控制

晶粒度对铸轧坯料在下道工序的加工力学性能和表面质量有较大影响。铝液结晶时存在均质形核和异质形核两种方式,但以异质形核为主,铝液结晶时晶核越多,晶粒就越细小。晶粒形成的过程就是晶核不断形成和长大的过程[4],控制晶核数和抑制晶核长大的速度就能保证铸轧坯料晶粒度达到产品要求。

铸轧立板操作过程中由于铝液温度较高,铝液中活性结晶核心活性钝化和减弱,不利于立板后铸轧坯料晶粒细化[5],故立板时各点温度按下限控制;除气箱进铝后及时启动钛丝添加进行变质处理,加大钛丝添加量和出板后钛丝采用阶段添加量控制,从而增加铝液中的结晶核心;出板后带材速度适当高于工艺要求上限和对保温炉高温铝液的及时处理,对立板后铸轧坯料晶粒细化都会取到重要作用[6],如控制不好会导致立板后出现晶粒粗大或形成5级晶粒度(见图6),且难以调整并导致铸小卷率增加,影响铸轧正常生产和产品质量稳定。晶粒度的控制,在铝液进入除气箱时立即启动钛丝添加,并增加添加量至4 kg。出板后带材速度比工艺要求大于0.1 m/min进行生产一段时间后再降至工艺速度,同步对保温炉过烧铝液进行投冷料处理,从而在冷料和铝液接触的表面急冷区域形成较多的结晶核心,增加铝液中的晶核数,细化晶粒[7]。钛丝添加量按4 kg生产半小时后,降至工艺规定带材速度,卸立板卷头,取样做铸轧坯料低倍组织晶粒度腐蚀实验,内部组织晶粒度达到技术标准1级,见图7。

图6 铸轧板面出现5级晶粒度图Fig.6 5 class grain fineness diagram occurred on casting and rolling plate

图7 1060成分(6.3×1270)mm规格,上下板面晶粒度:1级Fig.7 The specification of 1060 composition (6.3×1 270)mm,the grain fineness of upper and lower plate:class 1

4 立板板型和表面质量控制

1)铸轧板型不良,下道工序在轧制时会产生波浪、中松等缺陷影响冷轧轧制时的板型控制。铸轧产品技术要求铸轧坯料中凸度、同板差要控制在一定范围。铸轧立板时铸轧区确定和安装的精准度,决定了出板后铸轧坯料中凸度是否在产品验收标准范围,是影响板型的重要因素。中凸度标准为板厚的1%,根据生产测出的值在此标准范围,才达到立板质量要求;

2) 出板后铸轧坯料板面不能有影响下道工序冷轧产品表面质量的明暗条纹和色差。在铸嘴安装时控制嘴辊间隙,避免铸嘴和高温铝液接触产生热膨胀变形后与轧辊摩擦产生条纹,控制轧辊辊面质量、跑渣质量和出板操作过程,及时清理辊面铝刺避免损坏铸嘴,出板后对条纹及时进行处理。

5 结语

综上,某公司通过对铝合金连续铸轧立板的立板准备过程、放铝出板操作过程、立板晶粒度控制、立板板型和表面质量控制的分析研究,经生产实践确定了相应的操作步骤和控制参数,制定规范控制要求,达到保证立板成功率和立板质量的目的。