高强钢实芯焊丝焊接工艺研究

2021-10-29沈波吴正峰田小林

沈波,吴正峰,田小林

南通振华重型装备制造有限公司 江苏南通 226000

1 序言

目前,公司海工平台事业部涉及EH690级别钢材的焊接均采用焊条电弧焊方式,因其焊接效率低,劳动强度大,并且现阶段焊工日趋老龄化,年轻人又不愿从事焊接工作,所以各种因素直接影响了生产进度。为提高生产效率,虽然曾采用药芯焊丝进行高强钢现场焊接,但因其抗裂性相对较差,且现场焊接条件极为苛刻,所以多次导致焊接质量事故。为改变目前现状,提高生产效率,同时也为后期大批量采用焊接小车进行高强钢焊接做好技术储备,公司专门进行大热输入的焊接试验,确认在大电流、大热输入的焊缝金属力学性能的合理范围。

2 试验方法

试验采用焊接小车进行试板焊接,确保焊接过程中热输入的稳定性,热输入分为2.0kJ/mm、2.5kJ/mm、3.0kJ/mm3种,焊接完成后立即对试板进行后热处理。后热温度和时间为(280±20)℃保温2h,之后经理化试验来确认3种热输入的焊接接头的力学性能是否满足标准要求。

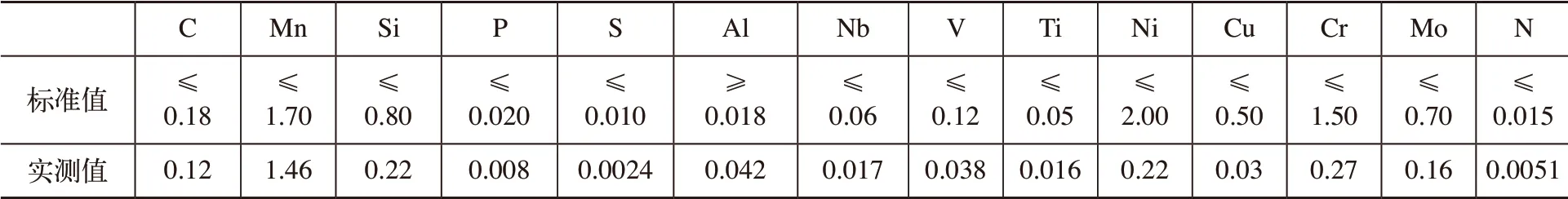

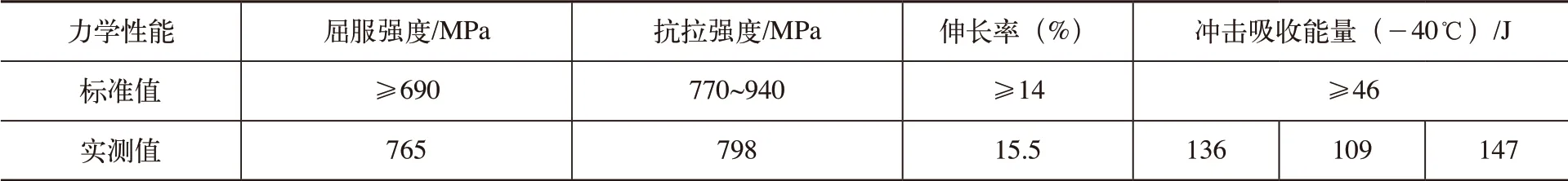

(1)试验材料 试验采用舞阳钢铁责任有限公司生产的EH690低碳调质钢板,厚度为30mm。EH690钢板属于高强度结构钢,其具有良好的塑性、韧性、耐磨性以及焊接性,广泛用于煤矿机械、工程机械等重要构件。EH690钢板的化学成分见表1,力学性能见表2。通过表1、表2得知,试验采用的母材化学成分及力学性能均满足标准要求。

表1 EH690钢板的化学成分(质量分数) (%)

表2 EH690钢板的力学性能

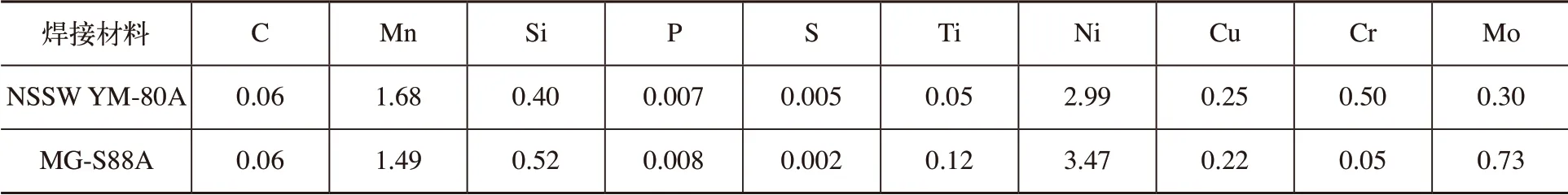

(2)焊接材料 焊接材料采用等强匹配的原则,选用新日铁NSSW YM-80A(φ1.2mm)和神钢MG-S88A(φ1.2mmm)实芯焊丝,执行标准为JIS Z3312 G78A6UM N7M4T;焊接保护气体采用80%Ar+20%CO2混合气,以减少焊接过程中的飞溅,两种焊接材料的化学成分见表3。

表3 焊接材料的化学成分(质量分数) (%)

(3)焊接工艺 具体焊接工艺过程如下。

1)确定焊接预热及后热温度。低碳调质钢焊接性的主要特点是:在焊接热影响区,特别是焊接热影响区的粗晶粒区有产生冷裂纹和韧性下降的倾向,在焊接热影响区受热时为完全奥氏体化的区域,以及受热时高于Ac1;而高于钢调质处理的回火温度的区域有软化和脆化的倾向。低碳调质钢的淬硬倾向较大,但在焊接热影响区的粗晶区形成的是低碳马氏体,而这类钢的Ms点较高,在焊接冷却的过程中,所形成的马氏体可以自回火,因而这类钢的冷裂倾向比中碳调质钢小得多。为了可靠地防止冷裂纹的产生,还必须严格控制焊接时焊缝中的氢含量,并制定合适的焊接工艺。

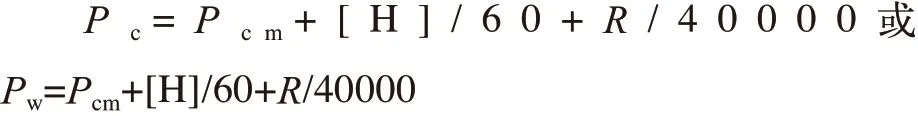

根据日本JIS和WES标准规定的碳当量公式:

计算EH690钢碳当量为0.47%,依照冷裂敏感指数的计算公式:Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B(%)计算得知,EH690钢冷裂纹敏感系数为0.2335。又根据Pcm、板厚h或拘束度R,建立了冷裂敏感性Pc、冷裂敏感指数Pcm及防止冷裂所需要的预热温度的计算公式。

式中H——熔敷金属中扩散氢含量(mL/100g,甘油法);

R——接缝拉伸拘束度(kg/mm·mm);

h——板厚(mm);

Pcm——冷裂敏感指数。

当Pc>0时,即有产生裂纹的可能性,经计算得知Pc=0.3585。

利用Pc、Pw公式,可以计算出无裂纹焊缝所需预热温度:

两式适用条件:扩散氢含量[H]为1.0~5.0mL/100g;板厚为19~50mm;热输入为17~30kJ/cm;经计算得出防止冷裂纹所需的预热温度为124℃,最高道间温度按照AWS D1.1相关标准要求确定为200℃;试板焊接完成立即在280℃±20℃区间范围内进行后热,后热时间为2h,后热的作用是让焊缝中的扩散氢能够及时的逸出。避免延迟裂纹的出现。

2)焊接参数设定。实芯焊丝直径为1.2mm,试验焊接参数原计划采用300~360A,电弧电压采用25~30V。经过多次试验,现有的焊接小车设备无法满足上述参数,多次出现电极熔断的情况,后续对参数进行修正和调整,并经过试验性焊接后,焊接电流采用250~270A,电弧电压采用26~30V。

3)热输入范围设定。一般焊接材料在正常的热输入范围内焊接问题不大,但实际焊接过程中经常采用较大热输入,以求较好的熔透性及大幅提高生产效率。另外,从经验来看,由于热输入在≤2.0kJ/mm的焊接接头的性能均能保证,因此此次热输入试验主要采用2.0kJ/mm、2.5kJ/mm、3.0kJ/mm3种,以验证实芯焊丝在大焊接电流、电弧电压、较慢的焊接速度下焊接接头的力学性能是否满足标准要求。

3 试验结果

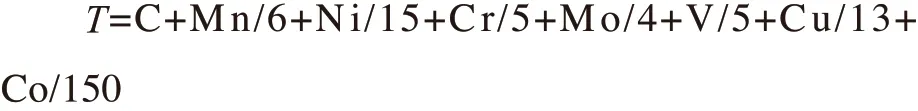

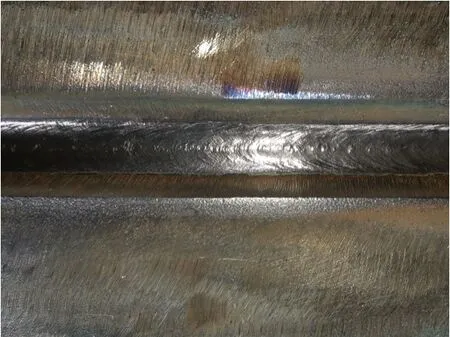

实际焊接过程中,热输入范围有些波动,但是波动区域均在±0.2kJ/mm范围内,焊前预热,焊接过程中的温度区间控制,以及焊后立即进行后热消氢处理均按照工艺要求进行。后热完成后48h后进行MT/UT检测,试板的外观和试板内部无损检测,结果符合ISO 5817—2014 B级标准要求。之后按照CCS中国船级社《材料与焊接规范》2018标准要求进行试样加工,每组试板取横向拉伸试样2组,侧弯试样4组,冲击试样6组(标准要求5组),宏观及硬度试样共2组,试验结果(数据为每组试样平均值)见表4~表6。另外,需要说明的是在焊接过程中发现新日铁YM-80A熔敷金属表面几乎没有焊渣,些许焊渣经过钢丝轮略微清理即可全部清理干净(见图1),而神钢MG-S88A焊接过程中在熔敷金属表面形成的黑色焊渣极难清理(见图2),且经过钢丝轮打磨仍旧难以清理干净,这对保证焊接质量及生产效率的提高有着极为不利的一面。

图1 新日铁YM-80A焊渣机械清理后

图2 神钢 MG-S88A焊渣机械清理后

表4 试样力学性能

从表4数据可以看出,从屈服强度来看,两种焊接材料的熔敷金属均满足标准要求并有一定富余空间,且新日铁稍逊于神钢;从抗拉强度来看,两者均合格,且新日铁随着热输入增加,数值小幅上扬,神钢则表现平稳;从伸长率来看,两种焊接材料均符合标准要求还有上升空间,随着热输入的加大,新日铁焊接材料表现平稳,而神钢焊接材料伸长率数据则呈逐渐下降趋势。

(1)弯曲试验 根据CCS中国船级社《材料与焊接规范》2018标准要求进行侧弯试验。每组评定4个试样,弯曲试样表面任何方向上表面缺陷不得超过3mm,试样规格为10mm×30mm×250mm,压头直径按结构钢焊缝弯曲试验要求中焊接工艺认可试验规定:试样材料最小屈服强度规定值500MPa<Reh≤690MPa,压头直径为6倍板厚,即为60mm,弯曲角度为180°。新日铁YM-80A焊接试板进行加工的弯曲试样,表现出良好的塑性和延展性;神钢MG-S88A焊接试板进行加工的试样在弯曲试验中出现角部裂纹及其他裂纹,试验不合格。从试验结果可以看出,神钢焊接材料焊接的坡口焊缝接头的完好性和延展性不足。

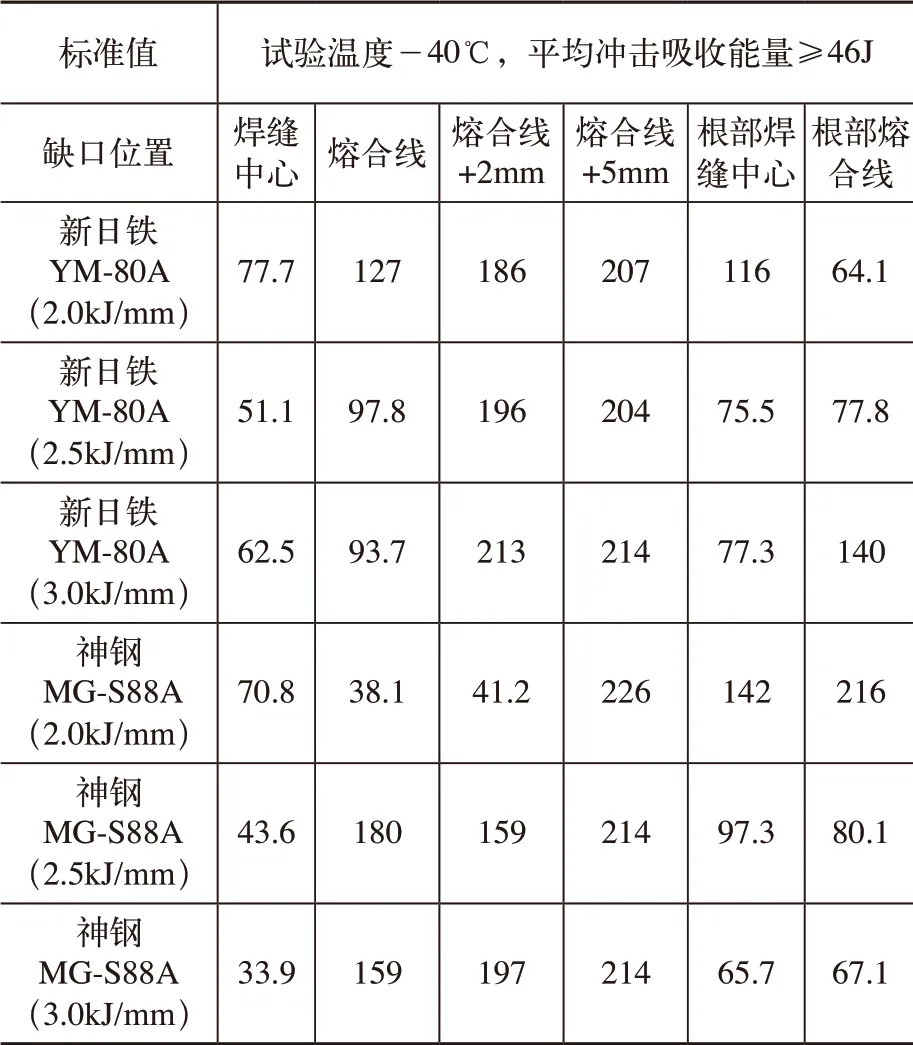

(2)冲击试验 从表5冲击吸收能量数据可以看出,使用新日铁YM-80A焊接材料焊接的3组不同热输入试样,无论是焊缝中心、熔合线、熔合线+2mm等均超过标准要求,焊缝中心随着热输入的加大先小幅下降之后再次跃升,由此可以看出新日铁焊接材料比较适用于大的热输入。因为大的热输入反而可以保证焊缝的冲击韧性,所以冲击吸收能量试验合格。而使用神钢MG-S88A焊接材料焊接的试件热输入提高到3.0kJ/mm左右时,焊缝中心冲击值再次降值33.9J(标准值下限时32.2J)也是勉强合格,韧性偏低且余量不足。由此可以看出,神钢焊接材料不适用大热输入的焊接。

表5 试样冲击吸收能量结果 (J)

(3)硬度试验 从表6硬度数据可以看出,两种焊接材料的硬度均在标准容许范围之内,但相对来说神钢MG-S88A焊接材料的焊接区域及热影响区的硬度高于新日铁YM-80A焊接材料。由此可以看出,神钢焊接材料焊接的焊缝接头质量低于新日铁焊接材料焊接的接头质量。

表6 试样硬度测试 (HV)

4 结束语

本文通过对新日铁YM-80A、神钢MG-S88A两种焊接材料,在不同热输入条件下进行焊接试验,在EH690高强度结构钢的焊接结果可以看出,在大热输入条件下,新日铁YM-80A焊接材料具有更好的力学性能,满足相关标准要求。通过试验积累数据经验,为日后的高效焊接提供有效的经验。