含乙醇废水的膜分离提纯及回收液的再利用

2021-10-29巫舒恬

巫舒恬

中国石化集团金陵石化有限责任公司烷基苯厂,江苏南京210046

中国石化集团金陵石化有限责任公司烷基苯厂某生产装置在进行抽真空操作时会产生大量的含乙醇废水,这些含乙醇废水不仅会造成污水排放时化学需氧量(COD)超标,同时也产生了极大的资源浪费。如何将乙醇从废水中分离一直是困扰企业的一大难题。目前笔者所在部门含乙醇废水产量约165 t/a,不同工况产生的乙醇废水中的乙醇体积分数2%~28%。由于该乙醇废水中的乙醇浓度较低,无法直接回收用于制备催化剂,因此需要将此废水转运到工厂的水处理装置,并通过较长时间处理后才能达到排放标准。

乙醇易与水形成共沸物,采用传统的如萃取精馏、恒沸蒸馏等方式进行分离,往往存在成本高、能耗高、生产效率低等问题。随着新技术的不断发展,采用渗透汽化膜对近沸、共沸混合物进行分离的工艺已经被广泛应用[1]。

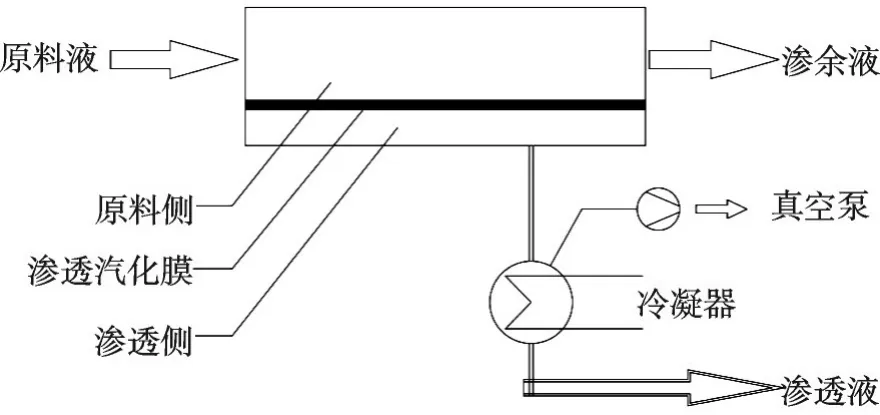

渗透汽化是利用原料液中不同组分在膜层中的溶解、扩散速率的不同达到分离目的。渗透过程中存在相变的过程,膜上游原料侧为液相,膜下游渗透侧为气相,可消除渗透压的作用,使渗透汽化在较低的压力下进行[2]。在渗透汽化膜分离过程中,原料液首先进入膜组件,渗透物小分子选择性吸附于膜表面,由于渗透侧处于低压,这些小分子由原料侧透过膜向渗透侧转移,在渗透侧表面汽化,蒸汽通过冷阱时被冷凝收集。由于原料液中各组分透过膜的速率不同,从而实现不同组分的分离[3]。渗透汽化分离过程如图1所示。

图1 渗透汽化分离过程

对于低浓度的乙醇溶液的分离宜采用渗透汽化膜为优先透醇膜,原料乙醇体积分数一般在5%以下,温度一般不高于70 ℃,膜的渗透通量一般为100~10 000 g/(m2·h)范围内[1,4-6]。在工业应用方面,董梦袁等[7-8]在文献中提及其课题组已将研制出的聚二甲基硅氧烷(PDMS)陶瓷膜投入规模化生产,用于发酵-渗透汽化分离耦合、透醇。另外,南京九思高科技有限公司的产品——醇膜可以用于低浓度的含醇溶液的富集,在工业应用方面取得了较好的效果,但是对乙醇回用未见相关报道。因此,根据装置实际情况,笔者所在部门开发了采用某高效渗透汽化膜对含乙醇废水进行分离的工艺,利用两级膜组件对乙醇废水进行提纯浓缩。一级膜组件提浓后,乙醇体积分数由28%提高到55%,经二级膜组件处理获得乙醇体积分数80%的乙醇溶液,一级渗透液的COD 可至2 000 mg/L以下。通过新型的膜分离技术既可以达标排放废水,又可以回收部分乙醇。回收的乙醇用于制备催化剂,经评价,其催化性能与采用新鲜乙醇制备的产品相当,社会效益、经济效益显著。

1 实验部分

1.1 膜分离小试装置

膜分离组件采用了南京工业大学提供的中空纤维透醇膜及其成套设备。原料为含体积分数28%乙醇的废水。实验装置如图2所示。

图2 透醇膜提纯实验装置

本文采用的中空纤维膜是由陶瓷中空纤维膜载体和膜层构成,首先对中空纤维陶瓷支撑体进行表面预处理,规整封装成集束,在支撑体表面涂覆一层均匀的晶体层,水热合成制得中空纤维膜。与其他膜组件相比,中空纤维膜装填密度大,设备占地面积小。

采用膜面积为0.12 m2的透醇膜。首先,原料罐中的原料通过进料泵输送至一级膜组件,膜渗透侧通过真空泵提供驱动力,渗透气体经冷凝收集在渗透侧罐1 中(一级渗透液),然后经泵输送至二级膜组件,二级膜组件渗透气体经冷凝收集在渗透侧罐2中,即为成品(二级渗透液);原料经过渗余侧罐后返回,循环提浓。在实验过程中,含水量、乙醇度采用卡尔费休法或酒精计测定。膜的渗透通量F=W/(At),其中W为渗透液的质量,kg;t为渗透时间,h;A为透醇膜的有效面积,m2。

1.2 催化剂制备

采用真空浸渍法以γ-Al2O3为载体制备贵金属Pt 催化剂,制备步骤:首先将一定配比的H2PtCl6溶液、A 溶液、B 溶液、C 溶液、乙醇、水混合均匀(A 溶液、B 溶液、C 溶液为3 种助剂溶液),与γ-Al2O3载体接触,在一定温度下浸渍,真空干燥,烘干。烘干后的半成品催化剂经高温活化,再进行纯氢还原,制得成品催化剂。浸渍液中乙醇分别采用国药集团化学试剂有限公司购得的95%的乙醇、膜分离产物一级渗透液(乙醇体积分数55%)和二级渗透液(乙醇体积分数80%),制备的催化剂成品分别以N、N1、N2表示。

1.3 催化剂评价及分析

催化剂评价实验在微型反应装置上进行,模拟烷烃脱氢生成烯烃过程。采用烷基苯厂直链烷烃C10-13作为原料油,将5 mL催化剂装至固定床反应器,固定反应温度、压力、液时空速和氢烃比等工艺参数,每8 h采集油样进行色谱分析。评价指标为转化率、选择性、收率和催化剂失活参数,具体计算见式(1)~(4)。

2 结果与讨论

2.1 膜分离效果分析

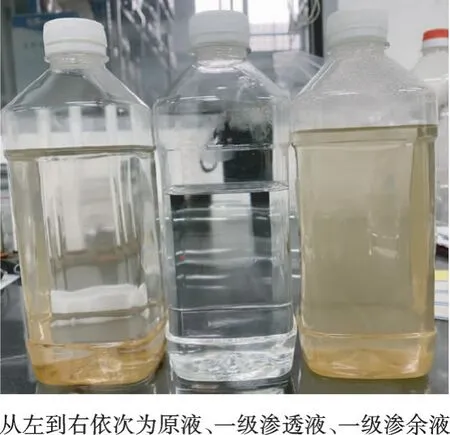

利用两级膜组件在50 ℃左右对4 473.6 g 含乙醇废水(体积分数28%)进行提纯浓缩。一、二级提纯产物如图3~4所示。

由图3~4可以看出:原液为黄色液体,经过长时间静置后有沉淀,液体趋近于无色,一级渗透液是无色透明液体,一级渗余液是黄色较为浑浊的液体:二级提纯渗透液、渗余液均为无色透明液体。从表观上看,膜分离装置可以将含乙醇废水中固体杂质分离出来。

图3 —级提纯原料与产物

图4 二级提纯产物

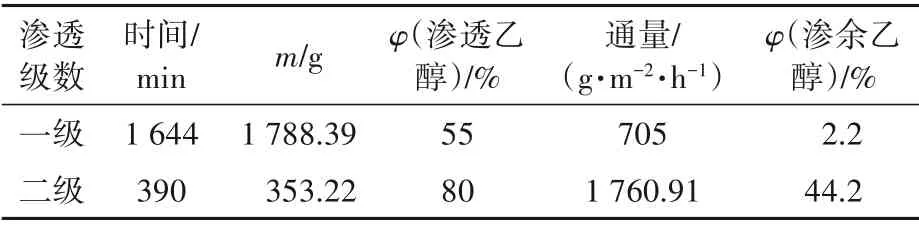

一、二级渗透实验数据如表1所示。

表1 膜分离实验数据

由表1可知:通过膜提纯组件对4 473.6 g 体积分数为28%的含乙醇废水进行提纯浓缩,一级膜组件处理1 644 min,得到1 788. 39 g 体积分数55%的乙醇溶液,渗余乙醇体积分数为2.2%。二级膜组件处理390 min,得到353. 22 g 体积分数80%的乙醇溶液。由图2两级渗余液合并后可返回原料罐循环提浓,随着时间继续延长,渗余侧有机物含量可低于2 000 mg/L,经后续生化处理或经活性炭吸附,有机物含量可降至150 mg/L,达到排放标准。由此可见,该膜材料适用于处理含乙醇废水,提纯浓缩效果良好。

2.2 乙醇回用制备催化剂的性能分析

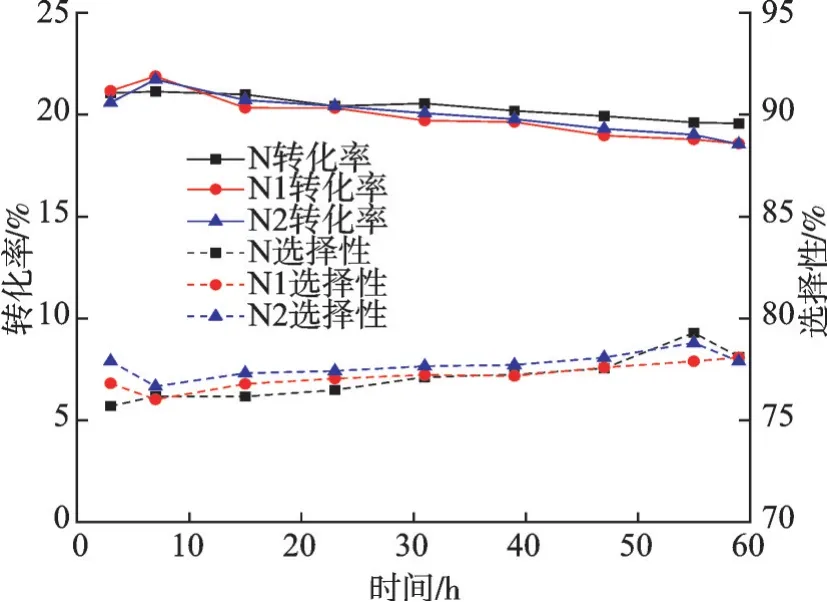

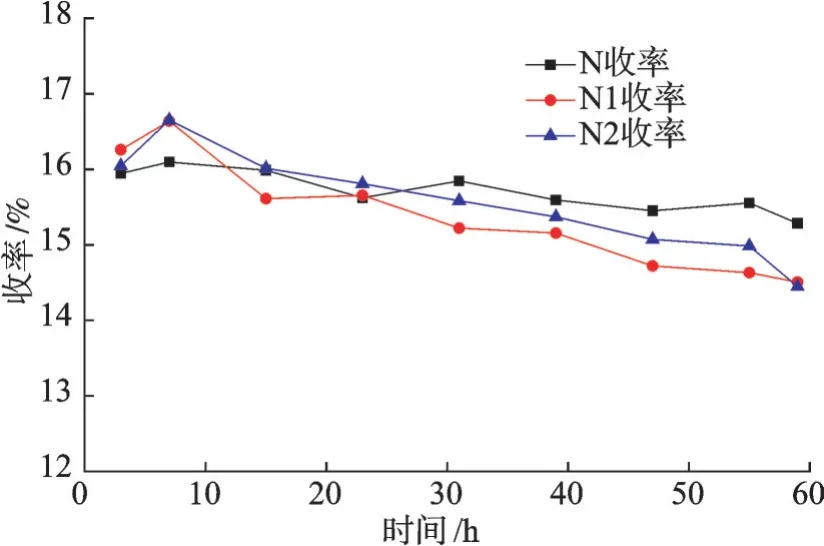

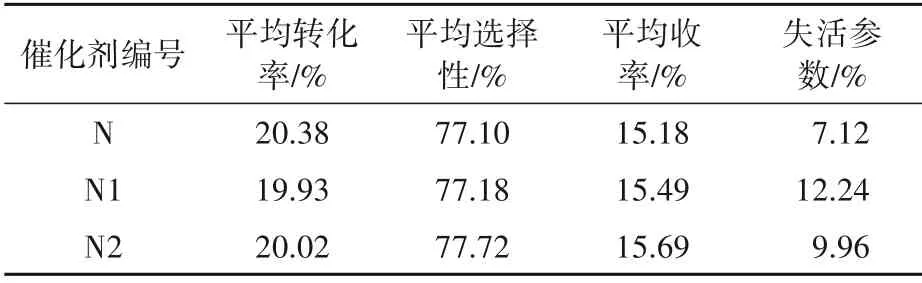

分别采用体积分数95%的乙醇、一级渗透液和二级渗透液配制浸渍液,制备催化剂N、N1、N2,评价性能如图5、图6和表2所示。

由图5可以看出:N1、N2 在评价装置上均表现出较高的转化率,与N转化率相当,且随时间延长,转化率下降均较为缓慢。催化剂N1、N2的选择性也接近于催化剂N。由图6可知:3 种催化剂催化的产品收率也较为接近。由表2可知:催化剂N1、N2 的平均转化率、平均单烯烃选择性、平均单烯烃收率与体积分数95%乙醇制备催化剂N基本持平,失活参数比N 略高。因此,通过膜分离装置处理后的含乙醇废水,可以作为原料应用于长链烷烃脱氢催化剂的制备。

图5 3种催化剂转化率和选择性对比

图6 3种催化剂收率对比

表2 3种催化剂评价结果对比

3 结论

1)通过两级膜分离技术可以得到体积分数为55%和80%的乙醇,渗余液经循环提纯浓缩后有机物含量可低于2 000 mg/L,经后续生化处理或经活性炭吸附,有机物含量可降至150 mg/L,达到排放标准。后续可通过提高膜面积、扩大规模等措施使排放水达到工业应用的要求。

2)采用膜提纯得到的乙醇回用制备长链烷烃脱氢催化剂,经评价,催化剂性能达到使用标准。因此,通过膜提纯装置处理后的含乙醇废水,达到了优良的循环使用要求。