爆炸复合板剪切试样加工和试验影响因素

2021-10-29范广森王常青陆帅南京三方化工设备监理有限公司江苏南京210036

范广森,王常青,陆帅(南京三方化工设备监理有限公司,江苏 南京 210036)

0 引言

在石化行业涉及腐蚀性介质时,设备选材需要用到高合金材料或者内衬专用塑料等,内衬防腐塑料的适用范围较小,若使用整体耐腐蚀材料制造,材料成本和加工制造成本会非常不经济,因此金属复合材料是一个优秀的解决方案,它可以结合基材的强度和复层的抗腐蚀性,在成本控制方面有极大优势,也符合当今讲求发展高效经济的趋势。复合板的结合强度,尤其是基层和复层之间的剪切强度,是衡量其能否保证产品使用质量的关键因素。本文主要以银与不锈钢复合板剪切试验实例(爆炸复合方式),讨论试样形状和剪切试验过程参数的影响。文中涉及的复合板规格为:筒体(δ1.5+δ26)×1715×4985 mm,封头:(δ1.5+δ25)×Φ2050 mm。

1 最终剪切试样取样的形状

GB/T 6396—2008标准规定当复合板总厚度T≤10 mm时,可用拉剪试样进行剪切试验,美标ASTM B898及ASTM A265标准没有对薄板做单独的规定。本文仅讨论剪切试验,不讨论拉剪试验。基层板较薄的情况下试验时,基层容易弯曲影响试验精度,可以参考文献[1]设计的工装进行测试。

对比两个标准,国标和美标的试样规格总体是相似的,主要差异是:

(1)国标复层前侧有一个3×0.5(宽×深)mm沟槽;

(2)国标对上下表面平齐度进行了要求;

(3)美标对复层厚度进行了限制,当复层厚度大于3.2 mm时需机加工去除余量到3.2 mm(max);

(4)国标对各表面的粗糙度进行要求;

(5)国标对复层宽度进行了严格的限制,ASTM B898对宽度的要求比较宽泛。但ASTM B898引用的剪切试验规范ASTM A265中要求复层厚度a≤1/8英寸,即最大厚度3.17 mm,同时复层宽度限制为W=3a/2。

国标要求在覆层后部基层板上加工出一个0.5 mm深的凹坑,可彻底去除后部残余覆层的影响,提高试验值的准确性。美标没有明确对各表面的垂直度、平行度进行要求,不过为保证顺利试验并保证结果准确,在机加过程也必须保证一定精度。国标对于试样表面粗糙度的要求以及试样与工装间隙保证在0.1~0.15 mm,美标为0.005 inch(0.127 mm),是防止夹头与试样基层表面接触影响试验结果。美标中对试样上复层厚度进行了限制,应该是为了去除多余的复层,以减少对剪切过程的影响。中美标准对复层的宽度都限制在比较小的尺寸,这是因为当复层宽度过大时,容易出现复层的滑移,本实例中银材料质软,结合面的强度大,在取样试验中多次出现断裂在银层或者银层滑移的现象,如图2所示,无法得到结合面的剪切值的准确值。

国标与美标比较,两者的试样形状大体相同,国标对试样的要求更具体一些,特别是复层后侧沟槽的要求,国标的要求更加细致规范,也更能保证最终结果真实。

2 试样加工方式

标准中未对试样加工做细致要求,试样的加工有多种方法,应尽量减少加工过程对试样的热影响或加工应力等。通常使用的加工方式有线切割和机加工的方法。

剪切试样的机加工过程如下:

(1)锯—用锯床加工60×700 mm的原始样,取出剪切试样毛坯;

(2)刨—用刨床将剪切试样毛坯两侧刨平,确定试样宽度,打磨掉毛刺;

(3)车—用车床将刨床加工过后的试样两头车平齐,定下试样长度;

(4)铣—用铣床铣去多余的复层,确定复层宽度,打磨掉毛刺,通过以上加工过程,得到最终的试样形态。

在某项目中,同一批次的钛+不锈钢316L复合板的原始样,复合板供应商和买方厂家分别取样加工和试验差异较大,试验结果如表1所示。

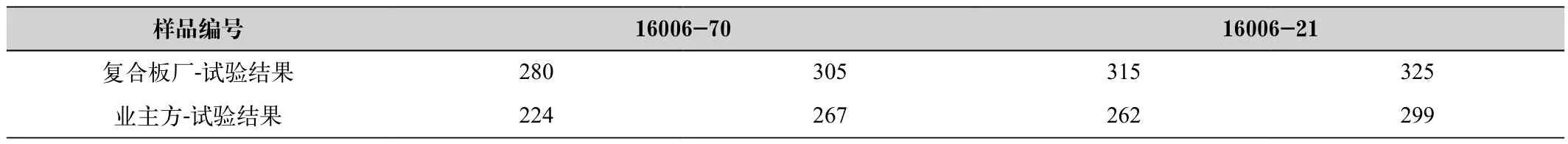

经双方商讨后,重新取样进行对比试验,选取16006-70和16006-21批次各四个样品(各两个),样品均为复合板厂家的检验中心采用机械加工方式进行加工,双方分别按之前方法进行剪切试验,试验结果如表2所示(单位MPa)。

通过表1发现两方测试结果整体差异很大;表2所示两边试验时对两个板号分别做两个试样,16006-70批次平均差值约50 MPa,16006-21批次平均差值约40 MPa,但采用机加工方法后,买方测试的剪切值提升明显。综合表1和表2结果得出结论:线切割加工方式对试验的剪切结果存在较大的影响,机械加工方法更为合理。

表1 线切割测试与机械加工试样测试数据对比 单位:MPa

表2 两方试验数据对比 单位:MPa

3 试验过程参数控制

GB/T 6396—2008与ASTM A265—2012中对试验工装及夹持的要求总体相似,国标对与复层接触的工装倒角要求R<0.1,对试验平台要求与试样和工装垂直度要求在0.03 mm范围内。

GB/T 6396—2008规定:工装硬度不低于400 HV,剪切刀刃处不低于600 HV。试验机应按照GB/T 228中规定执行。试验载荷应力F垂直作用与试样基材的中心线上。同时,根据不同复材弹性模量规定了不同试验剪切应力速率范围,如表3所示,美标没有明确的要求。因此相对于美标,国标更加详细。如果约定的是按照美标取样和试验,在美标未明确的地方,可以参考国标执行。

表3 剪切试验应力速率

4 试验结果及偏差分析

GB/T 8547—2006标准要求结合率100%的剪切强度≥196 MPa,其他类的≥140 MPa,ASTM B898标准中对剪切强度要求≥20 000 psi(127.9 MPa)。对于钛复合板的剪切试样结果一般如图1所示(执行国标的试样),而银板的剪切试样结果存在如图2所示(执行美标的试样)的情况,图2复层材料出现了滑移,即试验结束后,部分复层材料粘结在了基层上。

图1 钛与不锈钢复合板剪切试样

图2 银与不锈钢复合板剪切试样

钛复合板的覆层会脱落,且边界分明,而银复合板的覆层一般在载荷已经下降后(可判定试验结束),也未能与基层完全脱离。主要原因是钛板强度和硬度较高,银质软,银覆层的断裂一般不是严格的界面上,是偏向于银层侧发生滑移。考虑银复合板在此种情况下取得的试验结果也满足>140 MPa,可以推测结合面的实际剪切强度肯定>140 MPa,因此试验结果满足标准要求,判定剪切试验合格。微观角度来讲,结合界面并非一条理想的曲线而是一个有元素扩散的过渡区域,通常复合板厚度的均匀性、取样的部位和界面的平直度都会影响界面的确定从而影响结合强度的准确性[2]。

在本文的研究案例中,出现了业主自己做试验(试样亦本厂加工)取得的剪切强度普遍低于复合板厂所得数据40 MPa左右,以至部分试验数据没有满足140 MPa的最低要求情况,复合板厂技术人员到业主方的理化室实地检查后,分析的原因如下:

(1)标准建议试验机测试时力值满足试验机吨位的10%~90%,复合板厂采用20吨试验机,业主方采用试验机吨位60吨(600 kN),业主方采用60吨试验机测试时测试强度180 MPa时力值大约为20 kN,采用大吨位试验机测试小力值试样精度不高。

(2)标准要求试验速率应满足3~15 N/mm2·s(强度大于150 MPa),复合板厂理化中心可以控制试验速率满足要求,业主方试验机无法精确控制试验速度,速率不确定全靠实验员经验控制。

(3)业主方试验机在加载过程中力值加载不连续,不满足标准规定要求。

(4)业主方剪切工装夹具不稳定,存在缺陷。底座应尽量保证水平,自配底座未自调整,底座配合剪切工装时如果受力不同轴影响剪切试验结果。

以上问题,需要试验人员认真、周全考虑各影响因素,选取合适的试验机器和试验方法,才能取得更加符合实际的试验值。如果有必要,双方可以协商约定测试方法。

5 结语

复合板的剪切试样取样位置、取样方向、试样加工方法、试样尺寸对试验结果都会产生影响:

(1)用于制备试样的板料和样坯的切取和机加工,应避免产生表面加工硬化及热影响改变材料的力学性能。做剪切试验时应选用合适的机器和夹持方法,也是为了保证测试数据的准确度。

(2)试验机器和工装的选用、试验时剪切速度确定应严格按照标准要求。

(3)取样应留有余料,防止试验不合格而能进行复验取样,以及可能需要的仲裁。当各方数据偏差较大时,应协商后考虑多做几组对比试验,排除人为因素和机器的影响因素。

(4)对于银等贵重金属的复合板,还要考虑到取样的经济性,不能产生过多的废边角料。至于选用国标试样,或者美标试样,两者本身的差别不大,要根据合同要求选取,在细节处国标更完善,应参考执行。

试验结果的准确性对最终产品的重要性不言而喻,为取得最合适的试验值,需要每一个步骤的周密考量和规范操作。对于可能存在争议的过程,应提前进行协议约定。