泥炮回转油缸内泄原因分析及修复

2021-10-29顾景江康敏赵博

顾景江 康敏 赵博

(中钢集团西安重机有限公司 陕西西安 710201)

1 前言

油缸内泄是指液压缸内部高压侧向低压侧的渗漏,发生内泄往往出现动力力不足,运动速度缓慢和工作不平稳等现象。高炉液压泥炮是炼铁高炉最重要的炉前设备,回转油缸作为泥炮的重要部件,一旦出现内泄就无法保证高炉的连续运行,直接制约和影响正常出铁,甚至出现安全事故。某钢铁公司在使用液压泥炮过程中,因油缸内泄出现了动力不足问题,对其进行修复时,对内泄的原因进行了分析。

2 油缸内泄一般原因分析及处理方法

产生油缸内泄的原因一般都是因密封失效,造成密封失效的原因一般包括:

(1)密封件因老化变质而失效,应排查液压油的污染或变质问题。

(2)因装配原因造成密封圈损坏失效,处理方法为:检查密封槽尺寸和表面粗糙度;去除零件上的毛刺、飞边;确认相关圆角是否倒圆,引入角是否合理以防刮坏密封件;装配时勿使锐利工具碰伤密封件。

(3)密封圈在使用过程中因油缸与活塞之间的间隙而被挤坏,检查密封面的配合间隙是否合理,密封件压缩量是否合理[1]。

(4)因零件表面光洁度问题造成密封件的急剧磨损从而使密封件失去密封作用。对此应检查确认活塞杆处密封件的磨损状况,检查密封槽尺寸和粗糙度以及油缸表面粗糙度,以防止密封件前后移动时加剧磨损。

(5)缸筒受压膨胀引起内泄,适当加厚缸壁,选用合适的材料。

3 内泄原因排查

(1)本文液压缸主要由缸筒、活塞、活塞杆和密封件等组成。根据油腔内有无活塞杆分为有杆腔和无杆腔。无杆腔进油液压缸伸长;有杆腔进油,液压缸缩回。油缸简图及密封结构如图1所示。

图1 油缸结构简图

(2)对拆解的油缸零部件进行检测确认,并根据检测结果予以分析:

1)密封件未发生老化、损坏现象,但格莱圈磨损,磨损后格莱圈横截面形状由矩形变成一个近似等腰梯形的形状。

2)油缸、密封沟槽尺寸及表面粗糙度满足设计要求,但活塞外圆尺寸偏小。部分测量结果见表1。

表1 缸筒与活塞部分测量结果

3)依据测量结果计算密封位置的配合间隙为S1=0.375mm。而格莱圈允许的最大间隙为0.35mm,可以看出密封位置的配合间隙比格莱圈允许的最大间隙大0.025mm。

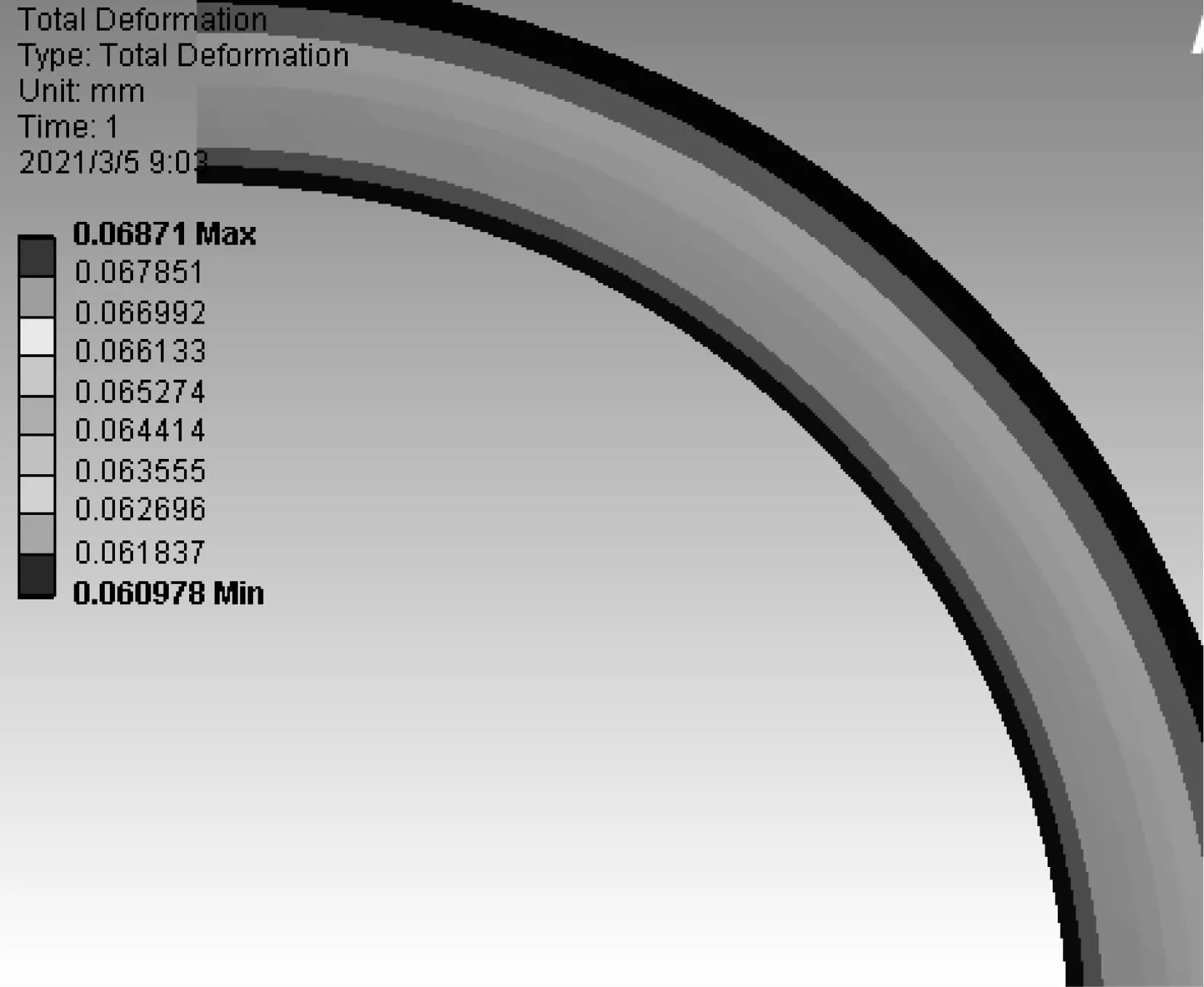

4)因油缸在承压后还要发生径向变形,此变形量的大小也对缸筒和活塞的配合间隙有影响,进而也对密封的寿命有很大的影响,所以还需对缸筒承压后的径向变形进行分析,利用有限元分析软件对其通过建立模型、设立边界条件、加载进行有限元模拟缸筒受压膨胀现象[2],发现其径向变形量为0.06871mm,如见图2所示。

图2 缸筒径向变形

5)本文液压缸实验压力为25MPa,依据机械设计手册,缸筒受压膨胀其允许其径向变形量ΔD[3]公式计算得到ΔD约为0.133mm,所以缸筒半径方向的径向变形量为:ΔD/2=0.0665mm,与有限元模拟计算结果0.06871mm结果非常相近,通过两种情况对比,说明油缸在承压后缸筒确实都发生了微小的径向变形,但不是油缸内泄的主要原因,不需要再考虑增加缸筒厚度或更换材料。

式中:ΔD—缸筒径向变形,mm

D—缸筒内径,mm;

D1——缸筒外圆,mm;

Pr—缸筒耐压试验压力,MPa;

E—缸筒材料弹性模量,MPa;

ν—缸筒材料泊松比,ν=0.3。

经过以上分析,虽然根据尺寸实测结果计算的活塞与缸筒配合间隙略微比格莱圈要求的0.35mm配合间隙大,但是考虑到缸筒受压膨胀发生的径向变形后,活塞与缸筒半径方向的实际总间隙最小为0.4415mm,远远大于格莱圈允许的最大间隙0.35mm。密封间隙太大时,方形圈上的应力集中点处的Von Mises应力过大,这会使得方形圈在这一点处被破坏而使密封失效[4]。活塞来回运动就会加剧方形圈两侧磨损,甚至损坏,最终导致油缸内泄。所以本文油缸内泄的主要原因为活塞与缸筒的间隙过大导致格莱圈密封失效所致。

4 回转油缸内泄修复

要解决油缸内泄问题,就必须在对其进行科学分析的基础上采取科学有效的修复措施,依据以上的分析结果,要对此油缸进行修复就必须保证缸筒径向变形量+缸筒与活塞配合间隙在0.35mm以内,所以采取的措施要么将缸筒内径缩小,要么把活塞的外径增大。相对于缩小缸筒内径,修复活塞相对容易,本方案采用把活塞外径尺寸增大,并更换磨损的格莱圈。修复后的活塞最终外径尺寸为Φ239.75mm,缸筒径向变形量+缸筒与活塞配合间隙为:(Φ240.15mm-Φ239.75mm)/2+0.06871mm=0.26871mm,小于格莱圈要求的最大间隙0.35mm,油缸经修复使用验证,此油缸未再出现内泄问题。

5 结束语

通过对油缸各零件的复查,结合造成油缸内泄的一般原因对其进行针对性分析、排查,找出了导致油缸内泄的主要原因,也对其进行成功了修复,说明要解决油缸内泄问题就必须采取科学有效的措施,了解和掌握密封件的密封机理,正确设计密封结构,保证制造和装配精度,选购合格的密封元件,确保密封件的压缩率,确保密封件不挤坏、不划伤、不扭转,油缸的内泄露问题是完全能够解决的。