针对热轧高强钢纵切分条侧弯问题的平整机工作辊辊形设计研究

2021-10-29邵建平闻成才张勃洋孔宁

邵建平 闻成才 张勃洋 孔宁

(1:马鞍山钢铁股份有限公司 安徽马鞍山 243003;2:北京科技大学机械工程学院 北京 100083)

1 前言

随着钢铁市场的激烈竞争,用户对热轧带钢产品的质量要求越来越高,尤其是热轧带钢重要尺寸精度之一的板形,其质量的好坏直接影响下游工序的产品质量[1-4]。在热轧带钢生产过程中,侧弯现象比较常见,它对轧制过程的稳定性危害极大,轻则造成边部切损过大,降低成材率,重则出现废品或损害推床等设备。造成侧弯的因素很多,如坯料楔形、坯料宽度方向温度分布不均匀、轧机两侧刚度存在差异、推床不对中和辊形不合理等。即使操作人员在轧制过程中反复调节轧辊两侧倾斜量,但这种调节在某些情况下不是一直有效。目前针对侧弯的检测仪表和自动控制设备比较少,而且造价昂贵,所以需要针对这种现状分析热轧高强钢的侧弯形成原因,并采取行之有效的方法减少此种现象的发生以提高生产效率[5]。

长期以来,国内外学者针对钢板侧弯情况进行了很多研究,并取得了显著的成果。文献[6]为了研究某热轧线汽车大梁钢分条后出现侧弯的问题,通过分析分条后各窄条与基准的实测距离值,研究出一套符合该问题研究的方法,并推导出相应的一组计算公式,表明窄条出现侧弯是热轧卷板形不对称以及呈现边浪趋势造成的。文献[7]针对轧汽车大梁用钢板纵剪分条时产生偏弯缺陷问题,找到钢卷冷却过程中残余应力的计算方法并进行计算,分析钢板精整过程矫直工艺对残余应力的影响,再通过矫直工艺的确定方法计算重新确定矫直工艺,从而防止大梁板纵剪分条时产生偏弯缺陷。YOSHIHARA等[8]通过调整层流冷却过程中的边部遮挡量,使带钢纵向内应力在宽度方向的分布趋于均匀,有效改善了带钢纵切后各分条的弯曲缺陷问题。YOSHIDA 等[9]和HIDVEGHY等[10]分别建立了带钢纵切后各分条侧弯与内应力关系的解析模型,并通过试验进行对比,验证了解析模型的准确性。PARK等[11-12]提出残余应力是带钢纵切后各分条弯曲缺陷产生的直接原因,结合试验测量和解析方法,验证了带钢纵切后变形与初始内应力分布的关系,并通过调整平整工艺参数,改善了带钢纵切后各分条弯曲缺陷问题。由上述研究可知,学者们对带钢内应力横向分布不均造成纵切侧弯影响进行了大量研究,而在带钢轧制过程中,对平整工艺的系统研究也会影响到热轧高强钢的板形质量。因此,通过对平整工艺的开发实现热轧高强钢带钢的平整从而保证热轧高强钢的板形质量迫在眉睫。

某厂1580平整机组工作辊采用平辊辊形,其在轧制汽车大梁钢并分条后,发生了钢板侧弯的现象。针对该问题本文通过现场跟踪测量及研究发现,钢板经纵切分条后(从带钢传动侧向操作侧切条),侧弯量超出允许误差范围(最大侧弯量≤5mm)的一般发生在第一条和第四条,最大侧弯量大概在6mm~8mm左右,而中间两条的侧弯程度均在允许误差范围内。将钢板纵切分条后的侧弯情况进行统计分析,并通过现场跟踪发现工作辊负弯情况下,带钢纵切后第一条和第四条侧弯量明显减小。针对以上问题,本文采用现场测试、理论分析、数值仿真等方法展开研究,分析发现热轧高强钢纵切分条侧弯根本原因在于平整轧制过程来料带钢凸度与平整机辊缝不匹配导致其纵向延伸沿宽度方向分布不均匀。针对此,本文改进了平整机组原工作辊辊形,设计了工作辊CVC辊形,以期增加该机组的辊缝凸度调节域,使其能更好的适应来料凸度变化,确保平整轧制过程带钢纵向塑性延伸分布均匀,然后将改进后辊形进行上机试用,有效降低了轧后带钢侧弯问题的产生。

2 问题原因分析

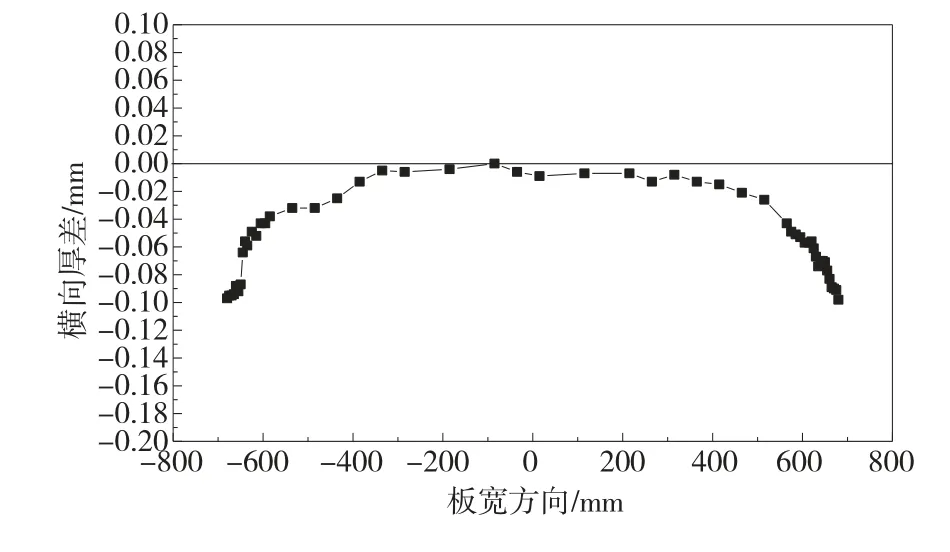

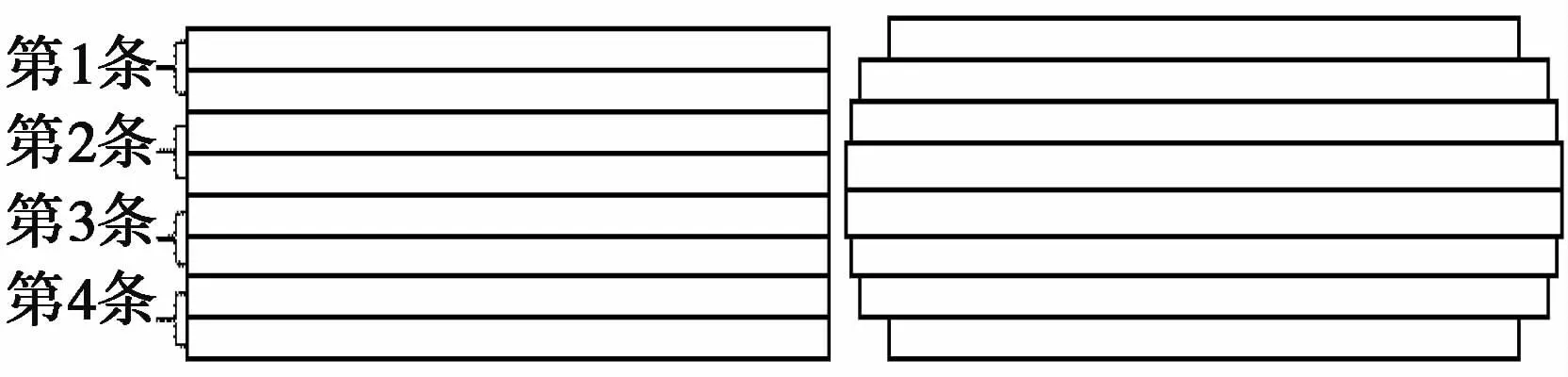

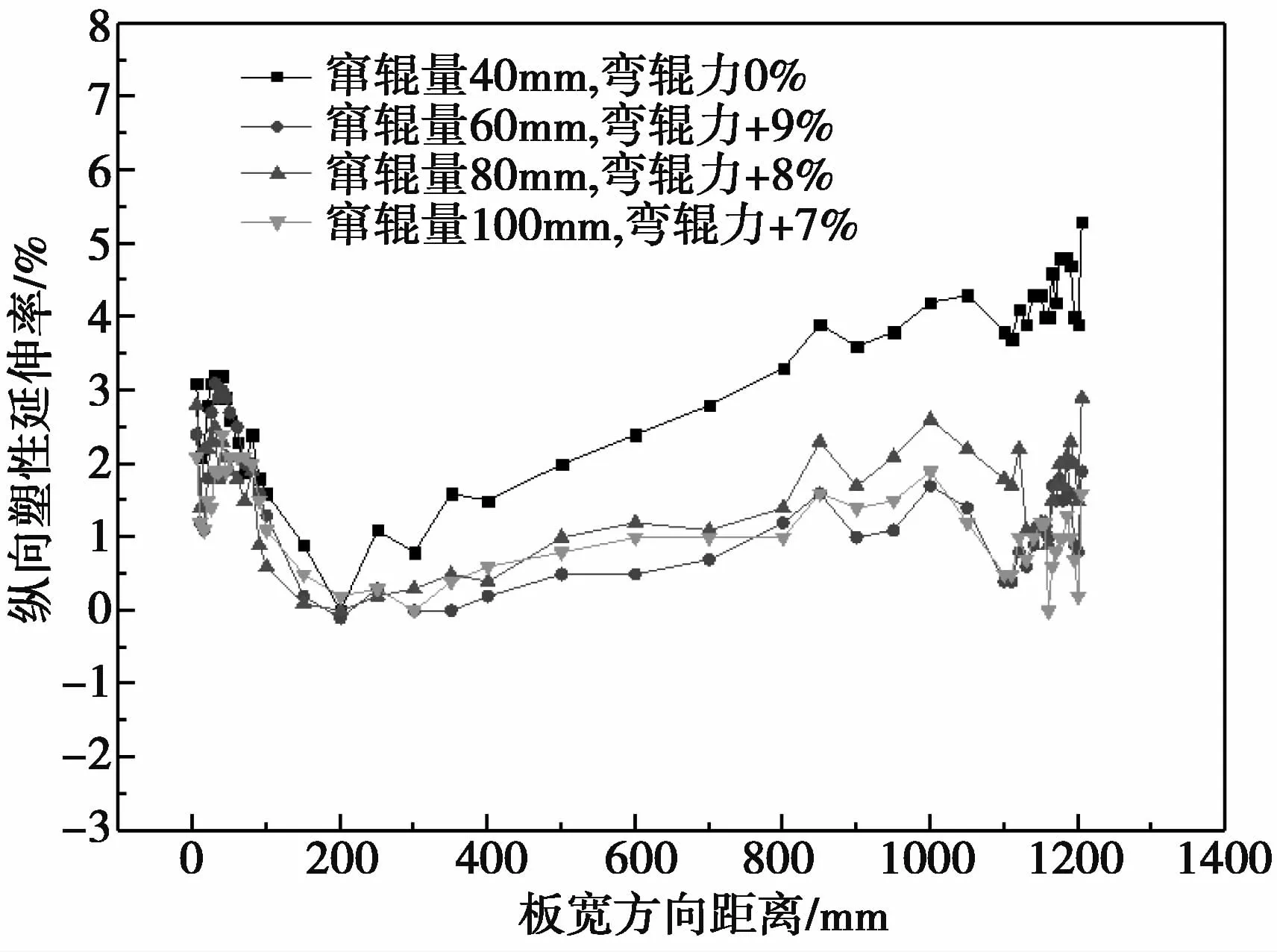

通过对某厂1580平整机组的现场勘察,发现来料带钢具有较大凸度,如图1所示,由此导致带钢平整轧制过程中,带钢中部产生的纵向塑性延伸较大,而带钢边部产生的纵向塑性延伸较小,如图2所示。带钢平整轧制后中部与边部纵向塑性延伸分布不均,使得带钢纵切分条时,第一条和第四条内侧的纤维条伸长量要比外侧的长,导致第一条和第四条切条后钢板向外侧弯曲,而当平整机组工作辊采用较大的负弯辊力时,带钢纵切分条后侧弯量显著减小。

图1 带钢板廓形状

图2 平整前后带钢纵向纤维条的伸长情况

针对汽车大梁钢分条后发生直线度缺陷的问题,尽管采取提高工作辊负弯辊力的调节手段产生了一定的效果,但是其调控能力有限,因此,本文从工作辊辊形设计入手,同时考虑到工作辊的综合辊形影响轧制时的承载辊缝,故采用负凸度工作辊辊形制造正凸度形承载辊缝轧制带钢,使其对来料带钢起到一定的包容作用。同时,为了进一步提高平整机辊系的凸度调节能力,在原有辊形的基础上,对平整机工作辊进行CVC辊形设计,但尽量不使用工作辊弯辊力,以保持轧制力和延伸率稳定,并期望增加该机组的辊缝凸度调节域,使其能更好的适应来料凸度变化,确保平整轧制过程带钢纵向塑性延伸分布均匀,最终达到降低平整后带钢分条侧弯的效果。

3 辊形优化设计

3.1 三次CVC辊形介绍

CVC技术的核心思想是通过设计特殊的工作辊辊廓曲线,利用轧辊的轴向横移来改变辊缝形状,同时均匀轧辊的磨损[13-16]。

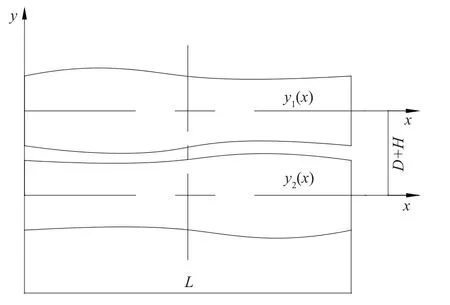

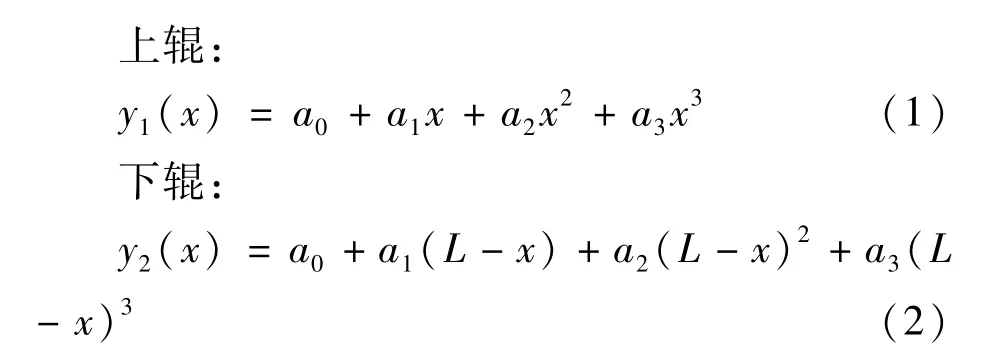

通过CVC辊的横移,可获得从中凹到中凸连续变化的辊缝形状,将此辊缝形状假设为二次曲线,则根据数学分析,所采用的CVC辊形为一个三次曲线。图3为CVC辊形分析图,CVC辊的半径坐标y(x)可采用式(1)和(2)的三次多项式表示。

图3 CVC辊形分析图

式中:y1(x)、y2(x)—上下工作辊x点处的半径;

a1~a3—多项式系数;

L—辊身长度。

3.2 新辊形辊间接触压力研究

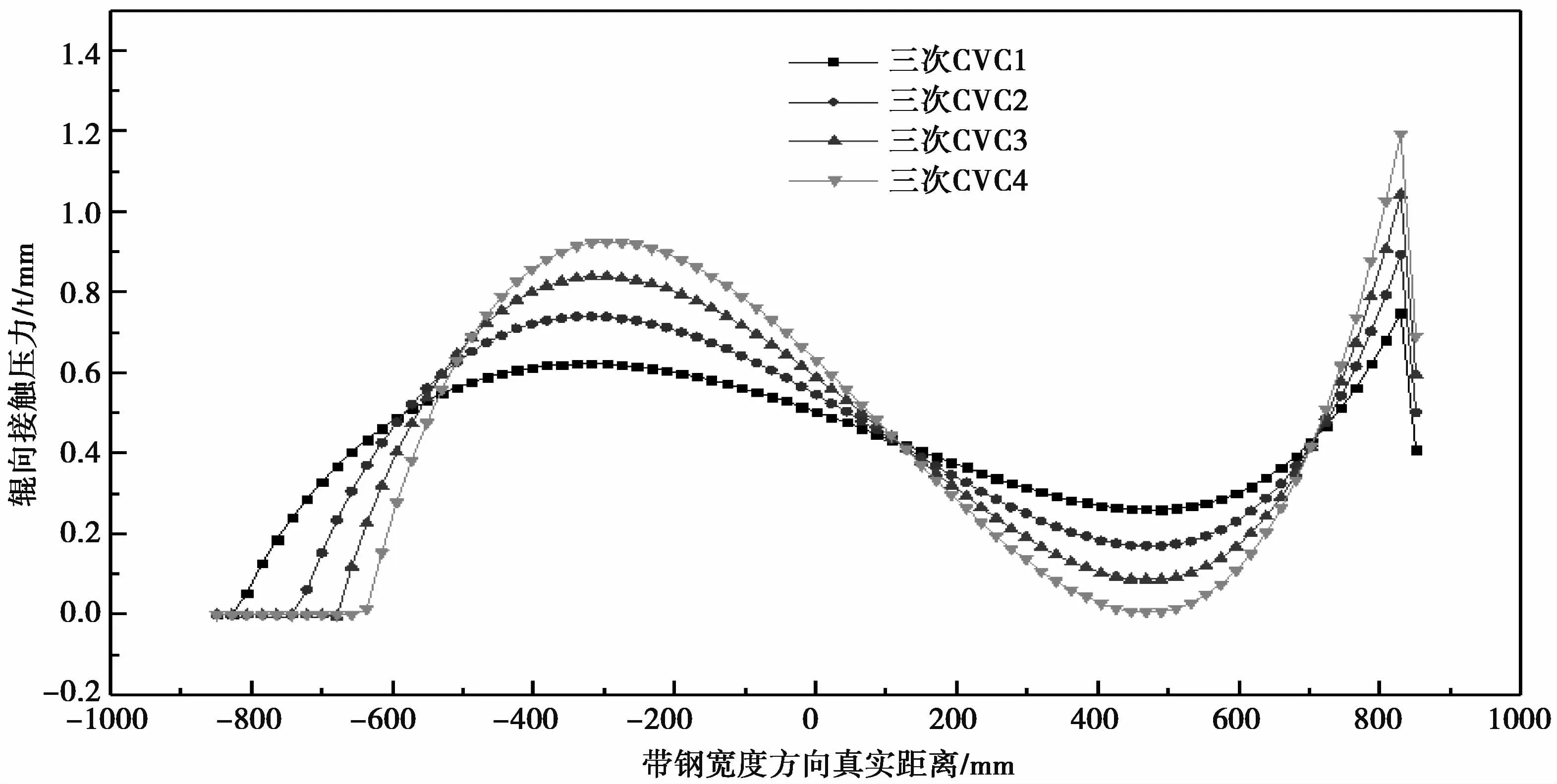

在带钢轧制过程中,辊形的优化对产品板形质量有重要影响,而要研究辊形的好坏,对辊间接触压力的分布情况研究必不可少,本文根据实际生产情况,设计以下四种三次CVC辊形曲线,探究了不同辊形在支撑辊为平辊,单位轧制力为0.625t/mm,弯辊量与窜辊量为0时的辊间接触压力情况,辊形曲线多项式系数如表1所示,各辊形辊间压力分布情况如图4所示。

图4 辊间接触压力分布

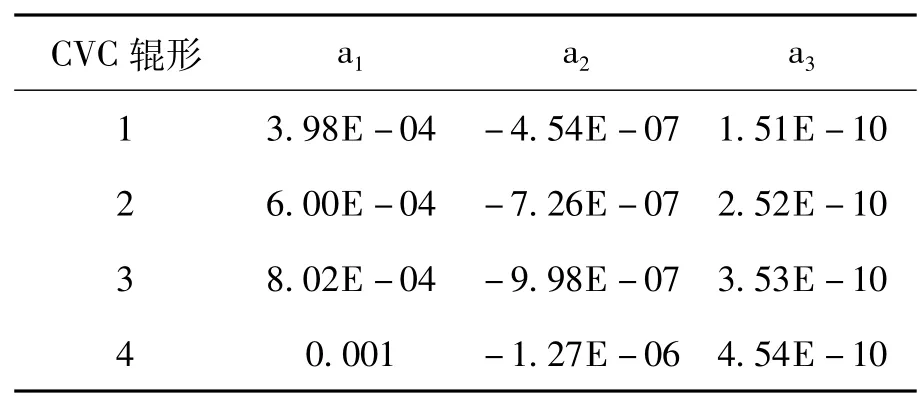

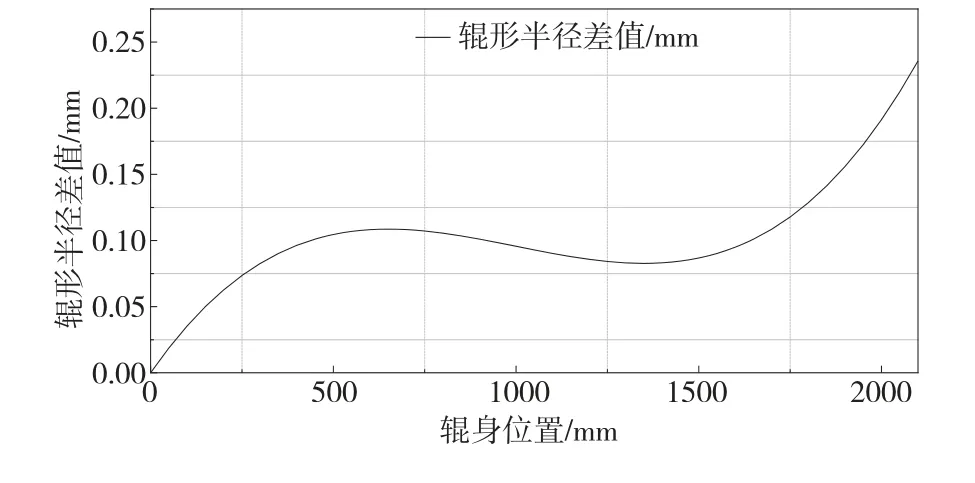

表1 CVC辊形三次曲线多项式系数

3.3 新辊形承载辊缝凸度调节域研究

辊缝凸度调节域,即轧机在一定工艺条件下所能提供的辊缝二次和四次凸度变化范围。反映了轧机辊缝形状的调节柔性,其大小不仅与轧机板形调控执行机构的类型及多少有关,还与轧辊尺寸、轧制力大小及带钢宽度有关。

根据现场轧机的实际参数和生产情况,生产钢种主要针对510L高强钢,宽度主要集中在1200mm~1360mm,因此,根据计算需要和现场生产实际,设定仿真工况如表2所示,得出了不同轧制力下辊缝凸度调节域,如图5所示。

图5 不同轧制力下的辊缝凸度调节域

表2 仿真工况

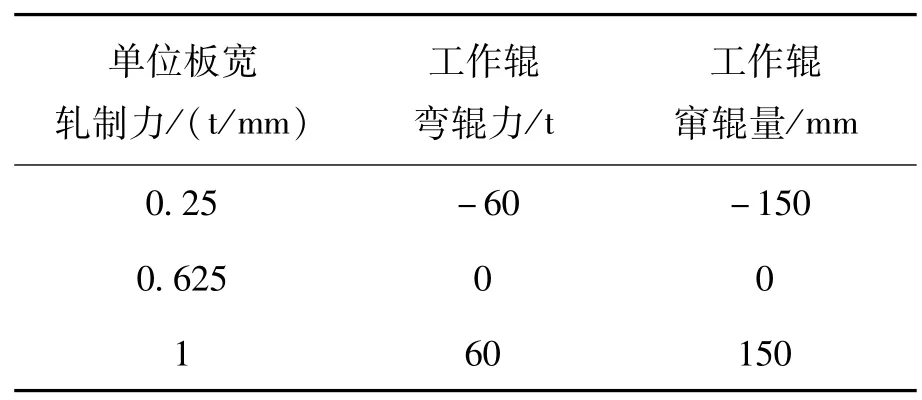

据实际生产情况,以及上述CVC辊形对辊间接触压力和承载辊缝凸度调节域的研究,选定了上述的三次CVC辊形1曲线,如图6所示。

图6 工作辊辊形半径差值图

4 CVC辊形工作辊上机应用试验

本文针对某厂1580平整机组所生产的钢板分条侧弯问题,根据以上方法设计出CVC工作辊辊形并将其进行了上机应用,对钢板的横向厚差、横向和纵向残余应力沿带钢宽度方向的分布以及CVC辊形上机前后不同钢板纵切分条后的侧弯情况进行了探索研究,观察新辊形对板形的控制效果。

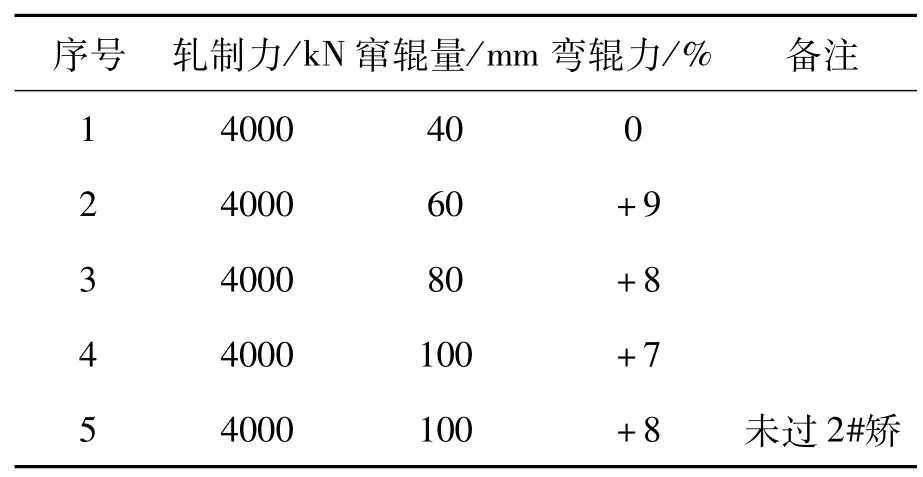

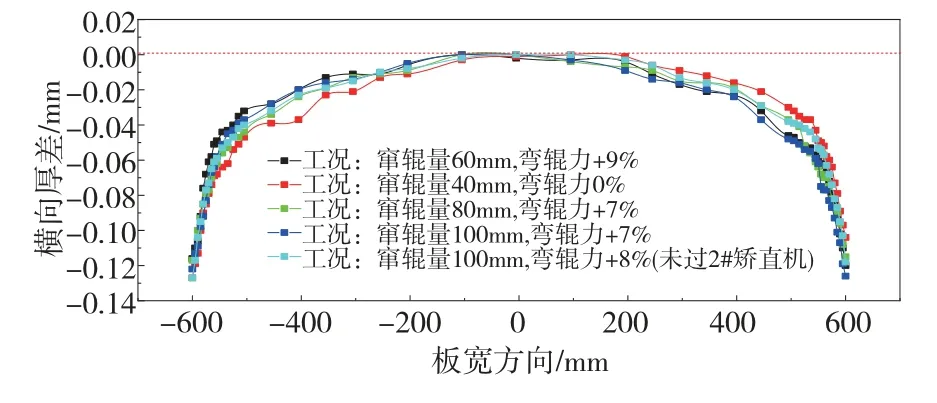

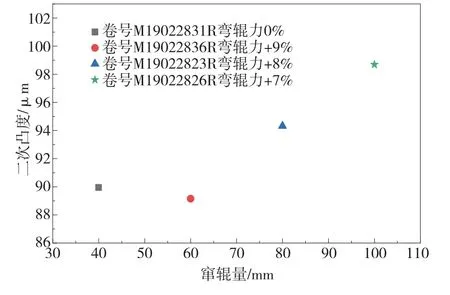

4.1 钢板横向厚差分布测量

针对某厂1580平整机工作辊CVC辊形上机试验,本文对510L钢种的不同卷号钢板进行了横向厚差分布的测量,其工况如表3所示。并将使用测厚仪测得钢板厚度数据,绘制成横向厚差分布曲线,如图7所示。其中,二次凸度随窜辊量变化与带钢纵向塑性延伸分布情况具体如图8和图9所示。

图9 带钢纵向塑性延伸分布情况

表3 510L钢种不同卷号上机工况

图7 横向厚差分布情况

图8 二次凸度与随窜辊量的变化

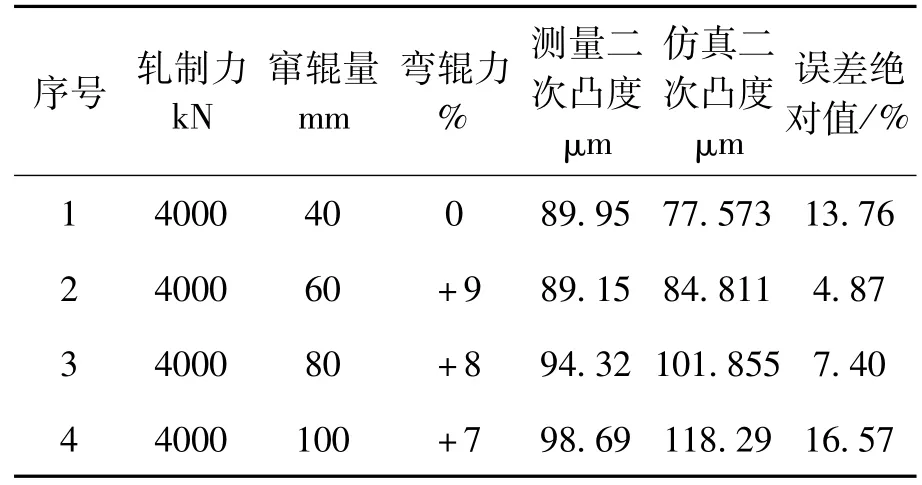

根据现场跟踪测量的二次凸度,本文将其与二维变厚度的仿真结果进行了对比,具体如表4所示。

表4 510L钢种不同卷号二次凸度测量与仿真对比

从图表中可以看出,工作辊向传动侧每次窜辊20mm,带钢二次凸度约增加5μm,且与10%的正弯辊力对带钢二次凸度的影响基本一致。与现场实际测量的二次凸度相比较,二维变厚度有限元仿真结果误差范围在4.87%~16.57%左右。

4.2 新辊形上机分条情况研究

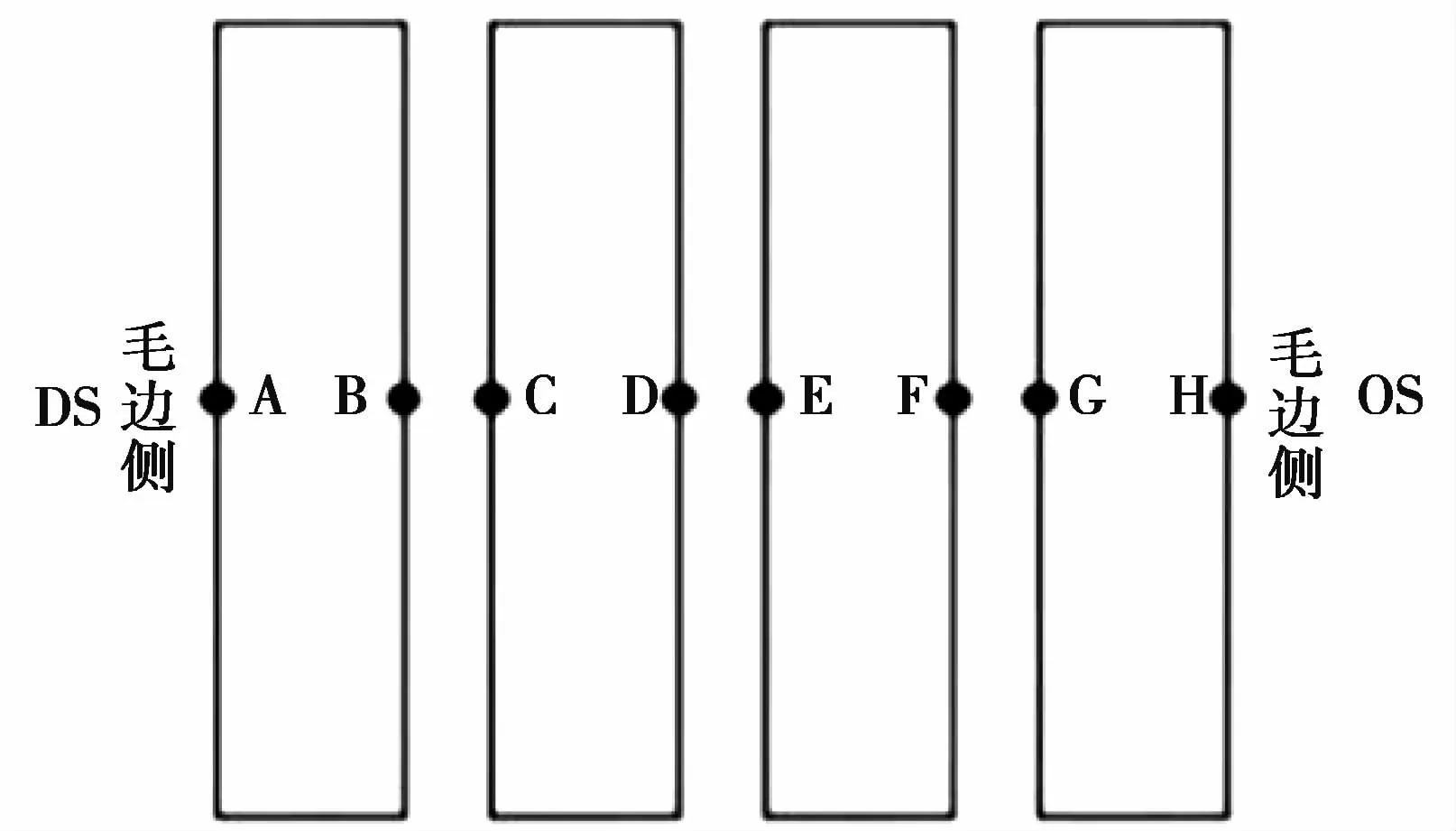

分条切割的过程中始终是从平整过程中的DS侧向OS侧依次进行纵向分条切割,带钢切条方案如图10所示。(注:DS表示平整过程中的传动侧,OS表示平整过程中的操作侧)。

图10 带钢纵向分条示意图

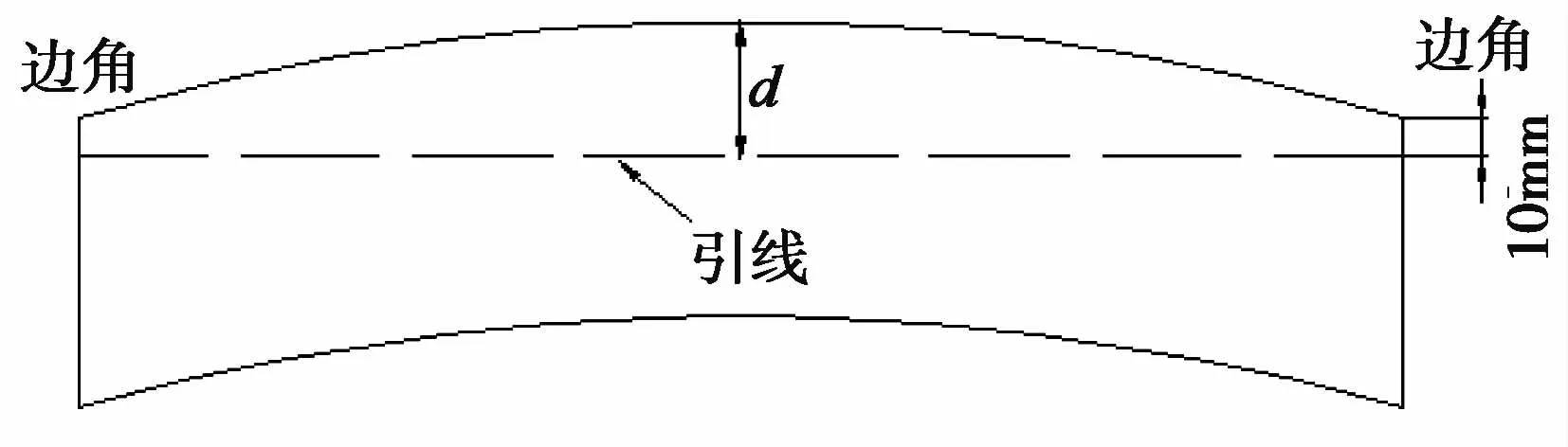

本次现场跟踪测量中,针对切条后窄钢板侧弯量“+”、“-”号的标定问题同厂内人员进行了统一规定,规定向分条后的带钢外侧弯曲为“+”,反之为“-”。本次测量采用的方法为先在切条后的窄钢板同侧距边部10mm处标两个点,然后在这两个点处引一条细线测量其侧弯量,如图11所示,侧弯量为(d-10)mm。

图11 侧弯量测量方法示意图

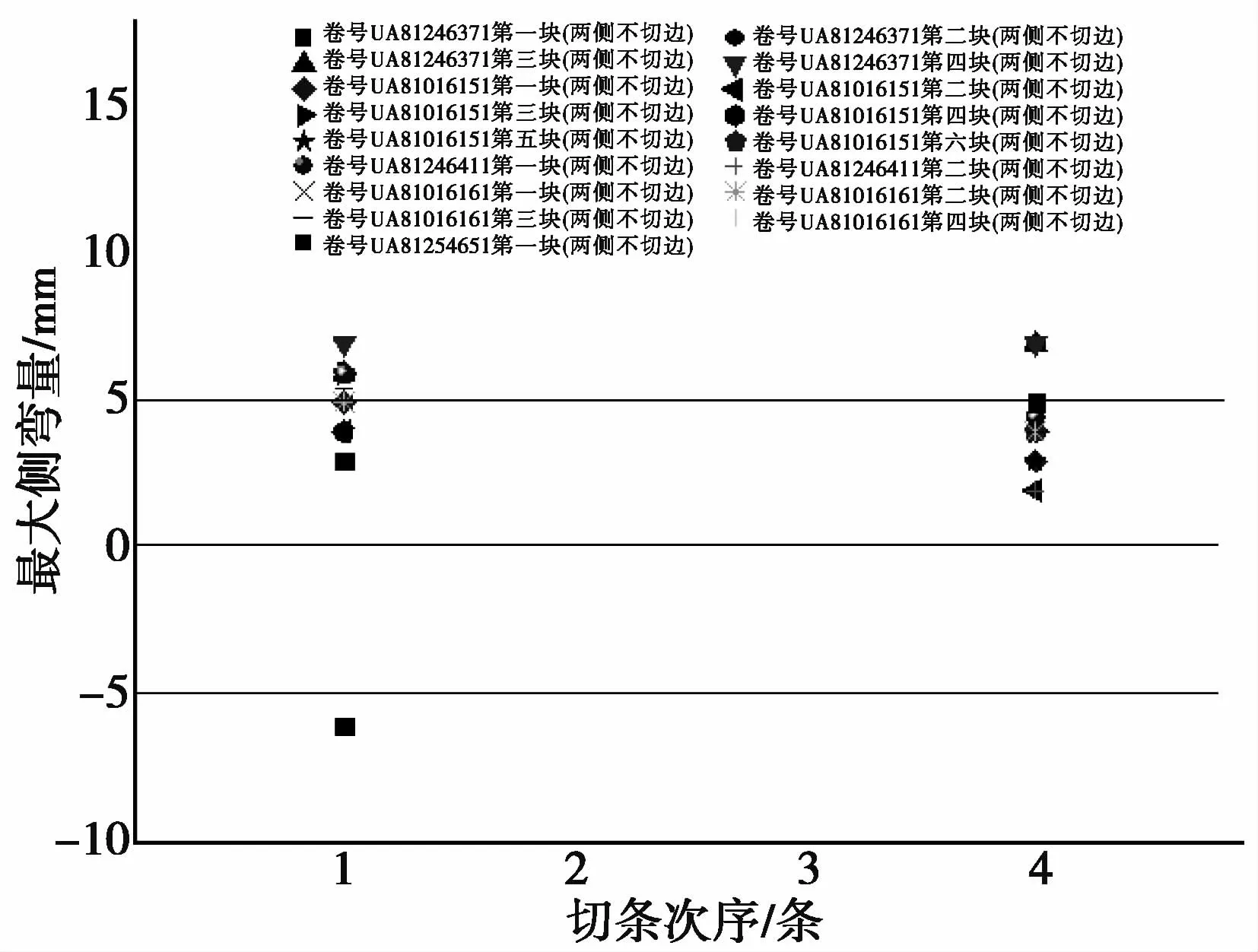

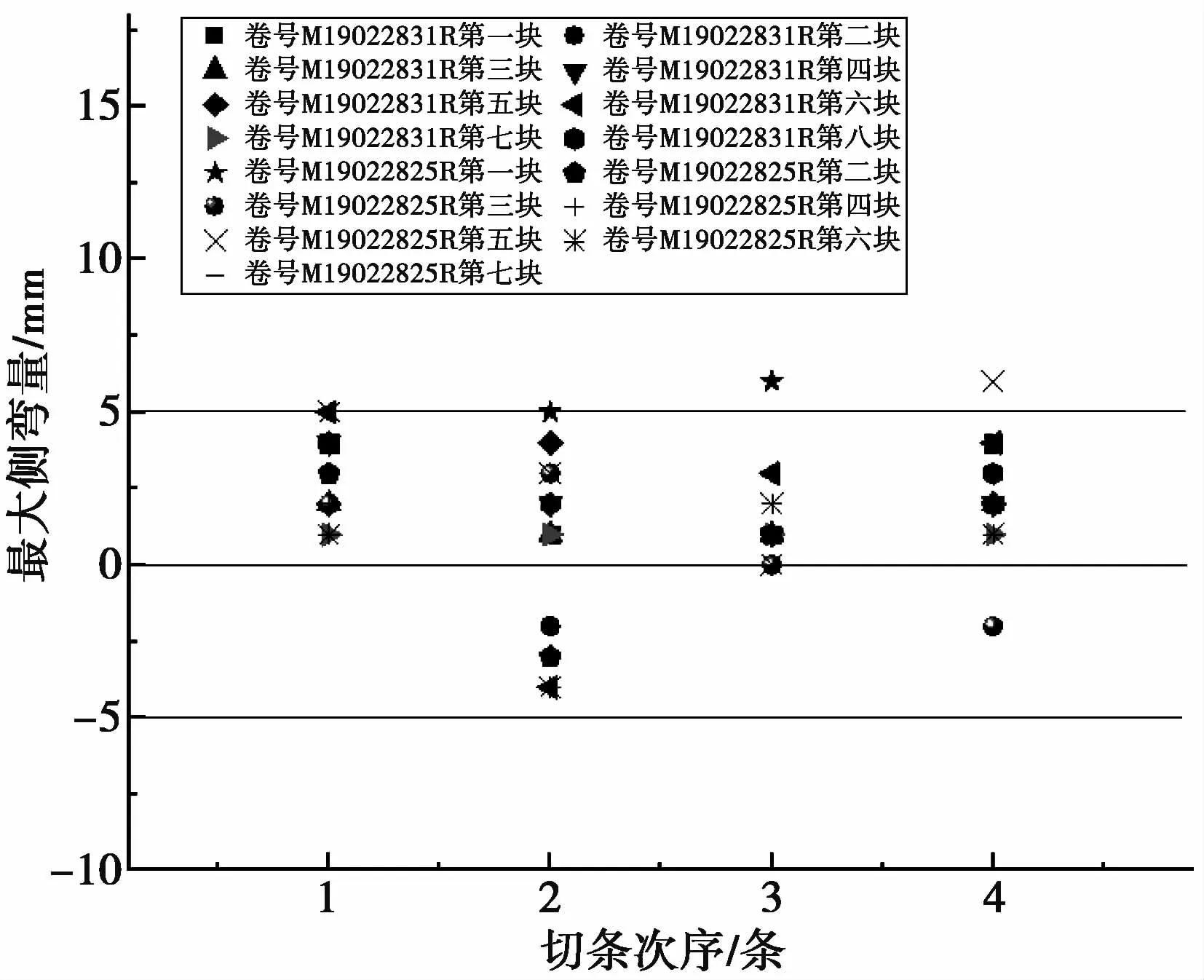

通过现场跟踪测量,针对510L钢种,将CVC辊形上机前与上机后不同钢板纵切分条后的侧弯情况进行了统计分析,如图12和图13所示。

图12 CVC辊形上机前钢板分条侧弯情况统计

图13 CVC辊形上机后钢板分条侧弯情况统计

通过对比CVC辊形上机前后侧弯量的统计情况,可以发现CVC辊形对带钢纵切分条情况具有显著的改善作用,也进一步验证了改进后工艺措施具有良好的板缺陷控制效果。

5 结论

(1)针对某厂1580平整机组生产带钢分条侧弯问题,通过现场测试、理论分析、数值仿真等方法展开研究,分析发现热轧高强钢纵切分条侧弯原因在于带钢中部区域纵向塑性延伸较大,而边部区域纵向塑性延伸较小,使得带钢纵切分条时发生侧弯问题,究其根本原因在于平整轧制过程来料带钢凸度与平整机辊缝不匹配导致其纵向延伸沿宽度方向分布不均匀。

(2)为解决钢板分条侧弯问题,在综合考虑轧制带钢的规格、弯辊力、工作辊辊形等影响因素下,优化设计了工作辊CVC辊形,以期增加该机组的辊缝凸度调节域,使其能更好的适应来料凸度变化,确保平整轧制过程带钢纵向塑性延伸分布均匀。通过进行新辊形的上机应用试验,观察510L钢种不同卷号钢板的横向厚差,得出工作辊向传动侧每次窜辊20mm,带钢二次凸度大约增加5μm,且与10%的正弯辊力对带钢二次凸度的影响基本一致。与现场实际测量的二次凸度相比较,二维变厚度有限元仿真结果的误差范围在4.87%~16.57%左右。

(3)通过对CVC辊形上机前后不同钢板纵切分条后的侧弯情况进行了探索研究,对比原工作辊辊形和新工作辊辊形在生产带钢过程中的以及下机后带钢的分条侧弯情况,发现工作辊采用CVC辊形后轧辊的磨损情况与之前相比影响不大,且对带钢纵切分条情况具有显著的改善作用。