炉前400炮液压及电控系统设计

2021-10-29回广振同国庆宗立杏

回广振 同国庆 宗立杏

(中钢集团西安重机有限公司 陕西西安 710201)

1 前言

1500至2500立方级的高炉主要集中于各大型国有钢厂,市场保有量约为200座左右。炉前400炮是目前国内冶金行业主流设备,400炮液压电控系统的开发,可提升高炉的出铁效率,改善工作条件,优化冶炼过程,增加工作安全性,实现泥炮、开铁口机的远程和遥控控制,实现炉前设备成套设计生产能力,解决用户现场机、液、电接口不配套、故障责任分析不明确、服务不及时等问题。同时还可提升炉前设备整体技术质量水平。

2 液压系统的组成

400炮液压系统主要由泵站、油箱及阀台三大部分组成。

2.1 泵站部分设计

炉前作业分为堵口作业和开口作业,两者不能同时工作,根据KD400炮及开口机的参数可得知系统的工作压力为25MPa,作业所需最大流量为400L/min。选用2台180规格的恒压变量泵[1]可满足流量需求,为提高系统安全可靠性系统采用两用一备三台液压泵设计。选用电机功率可由下式计算可得:

式中:P—电机功率,kW;

Pn—泵的额定压力,MPa;

Qn—泵的额定流量,L/min;

ηp—泵的总效率,从规格表中查出;

φ—转换系数,取φ=0.4。

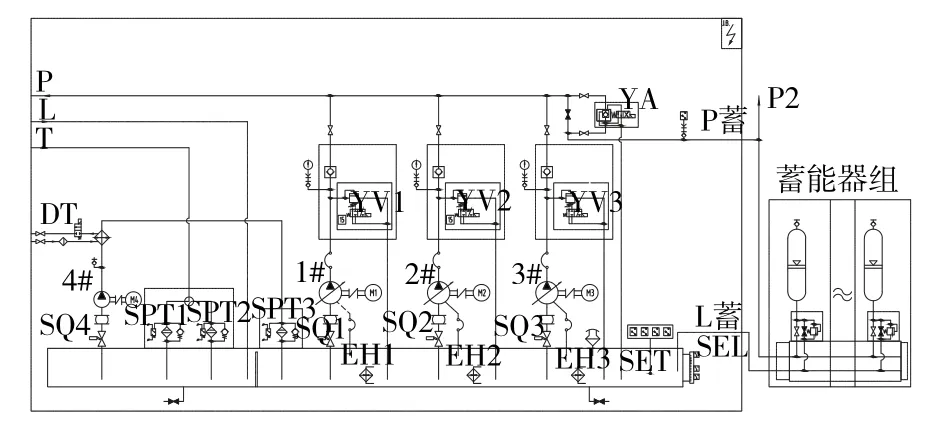

每台主电机的启停都是由软启动器来控制,主电机的启停分为手动和自动两种模式,主油泵有一个电磁溢流阀[2]控制卸荷,1个高压球阀控制其油路的通断。考虑到现场的工况以及液压泵、溢流阀发热,还需给系统增加冷却系统,在液压系统中工作介质温度一般不超过70℃。选用信号蝶阀的开闭,可以有效避免泵的空吸早有油泵的损坏。另外油箱上需要必要的附件例如检测油箱温度、油箱液位、循环过滤器及回油过滤器堵塞状态。额外增加蓄能器站,可实现动作补压及吸收系统震动的作用。泵站原理图如图1所示。

图1 泵站原理图

2.2 阀台部分设计

根据系统的情况,检查各阀在各种工况下达到的最高工作压力和最大流量,以此选择阀的额定压力和额定流量。选择流量控制阀时,其最小稳定流量应能满足执行元件最低工作速度要求,即

式中:Qνmin—流量控制阀的最小稳定流量,m2/s;

νgmin—液压缸最低工作速度,m2/s;

A—液压缸有效面积,m2;

nmmin—液压马达最低工作转速,r/s;

qm—液压马达排量,m3/s。

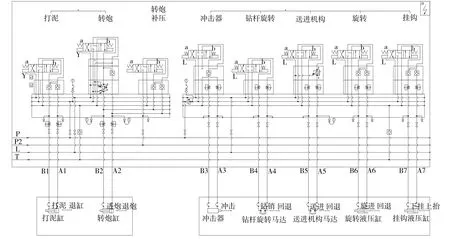

阀台部分由以下阀组组成:泥炮打泥阀组、泥炮旋转阀组、补压阀组、冲击器阀组、钻削阀组、送进阀组、开口机旋转阀组、挂钩阀组,每台阀组由电磁换向阀控制液压缸或马达的动作,阀台部分需要检测每台液压缸的有杆腔及无杆腔压力[3],并将其压力在主操作台上显示。

3 电气控制系统组成

3.1 电气控制系统设计要点

400炮液压站电气控制系统分别可以在操作台和遥控器两处进行。控制系统可以运行在本地和遥控两种模式下。本地和遥控模式的切换是在操作台上的手动自动选择开关进行。在手动模式下所有设备的启停及油缸马达的动作都必须在操作台进行;而在遥控模式下是在遥控器上完成。无论在本地还是遥控模式下,主油泵电机和冷却电机都可进行连锁启动控制,但必需将其控制柜面板上的手自选择开关打到遥控位置,这样才可以由程序控制,此时操作台上的所有启停按钮将失去作用,除了急停按钮。在选择了自动位置后,当操作员按下遥控器里的主电机连锁启动按钮时,3台主油泵电机为两用1备,将按照15s的时间间隔逐一启动。当油温大于35℃时,冷却电机自动启动,当油温小于30℃时,冷却电机自动停止。当油温小于20℃时,系统自动启动加热,当油温大于25℃时,系统自动停止加热。

3.2 电气硬件系统

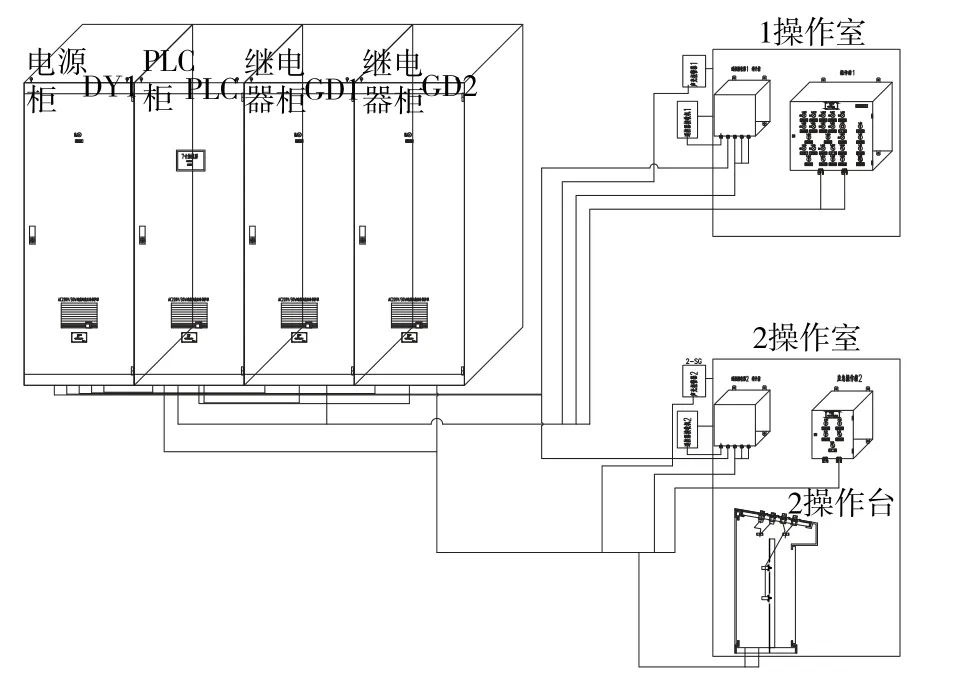

该电控硬件系统分别由1台进线柜、1台软启动柜、1台冷却泵柜、1台PLC控制柜、1台操作台、1台阀台端子箱及1台液压站端子箱组成。其布置如图3所示。

图3 电气硬件系统简图

3.2.1 控制柜设计

用户将三相四线供电接入进线柜,然后配给1台软启动柜和冷却泵柜,1台PLC控制柜通过UPS电源供电,电源柜和控制柜的外形尺寸为2200mm×800mm×600mm(高×宽×深),前后开门。控制柜的顶部各装有两台30W 功率的轴流风机,保证了柜体内部良好的通风及散热。

3.2.2 操作台设计

操作台上设置泵的启停、加载卸载及各动作的开关按钮,配备相应的指示灯及报警灯。

3.3 电气软件系统

系统配备山特在线式高性能UPS,当市电输入正常时,UPS将市电稳压后供应给负载使用,此时的UPS就是一台交流市电稳压器,同时它还向机内电池充电;当市电中断(事故停电)时,UPS立即将机内电池的电能,通过逆变转换的方法向负载继续供应220V交流电,使负载维持正常工作并保护负载软、硬件不受损坏。UPS始终向负载提供高质量的交流电源,达到稳压、稳频、抑制浪涌、尖峰、电噪音、补偿电压下陷、长期低压等因素干扰。经过UPS处理后的220V交流电,一部分提供给PLC、计算机的电源系统,一部分经过24V直流电源转换成24V直流电输出,提供给隔离继电器等需要直流供电的地方。

图2 阀台原理图

PLC控制系统采用S7-300可编程控制器,S7-300是一种通用性的PLC[4],能适合自动化工程中的各种应用场合,CPU选用CPU315-2DP,集成了PROFIBUS通讯接口,通过PROFIBUS通讯电缆可以实现S7-300PLC之间的通讯,以及与其它SIMATIC S7PLC进行通讯[5],PROFIBUS-DP通讯主要连接分布式I/O,该控制系统采用1个主站,3个分站,主站机架上主要安装有1个PS电源模块、CPU模块、1个CP通讯模块及3个模拟量输入模块,分站1机架上主要安装有1个接口模块、1个模拟量输入模块、1个模拟量输出模块、3个数字量输入模块,分站2主要由1个接口模块及6个数字量输入模块组成,分站3主要由1个接口模块及6个数字量输出模块组成。

4 结论

此系统能满足设备大流量高压力的使用需要,也提高产品的集成化、自动化。

采用分布式I/O集中控制系统完成对现场设备信息的采集与控制,同时采用市场上最先进的PROFIBUS-DP通信方式来实现主站与分站之间的数据交换,采用工业以太网来实现上位机与PLC之间的通讯,完全满足了工艺设计要求,提高了设备的自动化运行程度。