金属棒料低应力高温精密剪切分离工艺的研究

2021-10-28任芋见董渊哲刘柏杨赵升吨杨芮庚

任芋见,董渊哲,刘柏杨,赵升吨,杨芮庚

(西安交通大学机械工程学院,陕西 西安 710049)

0 前言

金属棒料的下料工序是大多数机械零件制造的第一道工序,广泛存在于汽车工业、轴承工业、装备制造业等行业中,具有量大面广的特点[1]。传统的金属棒料下料工序主要有带锯锯切、车床切断、盘铣刀切断和冲床剪切等4类。这些工艺存在生产效率低、材料利用率低、断面质量差、切断力大、噪声大、模具寿命低和能耗高等问题[2,3]。其中以带锯锯切为例,按年生产直径50 mm的45钢棒材3 000万件计算,年工件材料损耗可达到1.2万米,折合重量1 848 t,带锯损耗可达1.2万条,产生600 t富含硫、磷、氯等有害物质的废旧切削液。要想在2030年前实现碳达峰、2060年前实现碳中和的目标,必须在工艺上进行改进,减少能耗,降低污染物的排放。

国内外学者就传统工艺的不足提出了多种新工艺,根据原理的不同主要分为以下几类:径向约束差动剪切、轴向加压剪切、低应力疲劳裂纹可控式精密分离以及高速精密剪切等[4,5]。

径向约束差动剪切通过压料机构施加沿着棒料径向的约束载荷夹紧棒料,限制棒料在剪切过程中发生测完及轴向进给方向的流动[6]。棒料在剪切过程中始终处于三向压应力状态,提高了非剪切区的变形抗力,使得下料后的坯料断面平整光滑。但是该工艺仍然存在一定缺陷,主要是棒料断面存在一定程度的边角塌陷,椭圆度误差大,所需要的夹紧力大、剪切刃容易磨损[4]。

轴向加压剪切工艺通过在棒料端面施加轴向压力来保证棒料剪切处材料始终处于三向压应力状态[7]。塑性变形剪切延续到剪切的全过程,最终获得了端面垂直光亮,几何畸变小的优质断面。该工艺也存在一定的缺陷,主要包括:轴向加压结构复杂、剪切力大、刃口磨损快等[4]。

低应力疲劳裂纹可控式精密分离技术首先在棒料表面预制环形槽,该环形槽根部存在显著的应力集中效应,这样就使得在棒料一侧施加较小的径向循环载荷就可以使得裂纹沿着环形槽起裂[8,9]、扩展直至完全分离。低应力疲劳切断技术可以有效地应用于直径2~70 mm的棒料分离工序中,相比于传统工艺低应力疲劳裂纹可控式精密分离技术断面倾斜度的精度可提高5~19倍,效率可提高7~13倍[4]。但是对于韧性特别高的金属棒料,如304不锈钢,低应力疲劳裂纹可控式精密分离技术所需要的加工时间极长,效率较低。

高速精密剪切工艺是通过施加高速载荷,降低金属韧性来提高断面质量。研究表明,在棒料受到径向约束的情况下,采用4.5~10 m/s 的加载速度能够获得垂直平整的断面[10]。但是高速剪切依然存在着剪切力大、结构庞大、设备昂贵且只适用于小直径的金属棒料切断分离的问题。

为了实现难切断金属棒料低应力、低能耗精密分离的目标,本文提出了一种针对于该类金属的低应力高温精密剪切分离工艺。该工艺能够实现难剪切金属棒料的低应力精密分离,减少了剪切过程中的能耗,降低了污染物的排放。本文详细的描述了该工艺的工艺原理,并建立了有限元模型,对该工艺的关键参数进行了初步的研究,最后和传统工艺进行了对比。

1 低应力高温精密剪切分离工艺原理

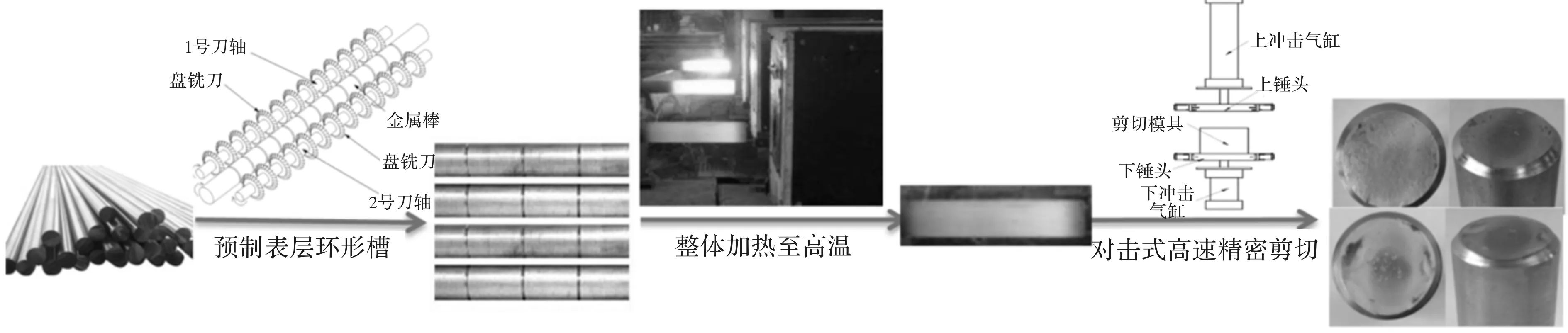

低应力高温精密分离工艺原理如图1所示,首先利用开槽设备在金属棒料表面预制环形槽,以产生应力集中效应。然后将开槽后的棒料在加热炉中进行加热,待棒料达到锻造温度后,及时将棒料取出放置在对击式高速精密剪切设备上。对击式高速精密剪切设备由8个交流永磁同步伺服电动机驱动两个锤头反向运动到规定位置。上下锤头两侧储存的氮气被压缩,产生压力势能,剪切开始时,伺服电机解锁,上下两锤头在压力势能的驱动下相向运动,完成棒料的高速剪切。

图1 低应力高温精密剪切分离工艺原理

由于棒料已经在加热炉中加热到锻造温度,此时材料的变形阻力将急剧减小,变形能也得到很大改善。此时再进行剪切,所需要的剪切力显著降低,有效地解决了难剪切棒料高速剪切的问题。

2 棒料低应力高温精密剪切的有限元分析

2.1 有限元模型建立

如图2所示,建立棒料低应力高温精密剪切的有限元分析模型。材料为06#钢,材料性能如表1所示。棒料进行径向和轴向的约束,径向约束距离棒料的间隙C1=0.3 mm。棒料右侧为剪切模具,剪切模具沿-Z方向运动,剪切模具和左侧径向约束间的间隙C2=0.5 mm。棒料直径D=50 mm,环形槽张角α=90°,槽深h=2 mm,底角半径0.1 mm(另一组未开槽)。使用Abaqus软件的Explicit显示动力学模块进行热力耦合分析。对于棒料模型在环形槽区域及远端区域采用8节点六面体热力耦合单元(C3D8RT),在过渡区域采用4节点刚体单元(R3D4),在环形槽部位进行单元细化,最小单元尺寸为0.05 mm,模型单元总数为531 679个。模型采用的断裂准则为Cockrofl-Latham 断裂准则。

图2 棒料低应力高温剪切精密有限元模型

表1 06#钢材料性能[11]

2.2 有限元结果分析

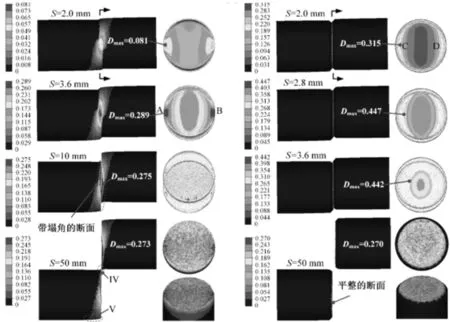

如图3所示,图3a表示棒料在未开槽的情况下剪切过程及断面损伤情况,图3b表示棒料在预制裂纹槽的情况下剪切过程及断面损伤情况。图中S代表剪切模具沿-Z方向的位移,Dmax代表断面最大损伤点的损伤值。通过比较可以看出,当剪切模具向下移动2 mm时,在未开槽的情况下,起始损伤点的最大损伤值为0.081,在初始槽深为2 mm时,起始损伤点的最大损伤值为0.315。这是由于环形槽底部产生了应力集中效应,同样位移载荷产生了更大的损伤。当剪切位移进一步增大时,可以看到预制环形槽的棒料断面损伤程度更大,棒料更容易发生分离。当S=50 mm时,两类棒料均实现了切断分离,初始槽深2 mm的棒料断面更加平整,断面的损伤数值更小,而未预制环形槽的棒料呈现出一侧断面损伤大,一侧损伤小的特点,且断面损伤数值更大达到0.273。以上结果表明,在相同剪切位移下,预制环形槽的棒料更容易在应力集中处发生损伤,即可以在更小的位移载荷下实现切断分离,且表面预制环形槽能够增加断裂分离后的平整度,有助于提升金属棒料剪切分离后的断面质量。

图3 低应力高温精密剪切过程有限元分析

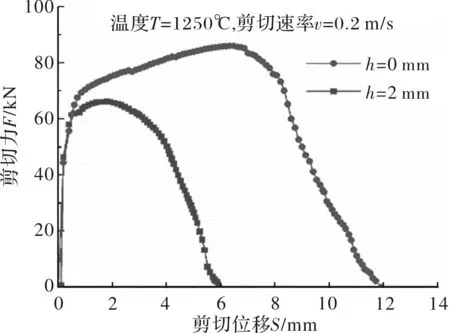

图4为在温度T=1 250℃,剪切速率0.2 m/s下未开槽棒料(槽深h=0 mm)和开槽深度h=2 mm的棒料剪切力随剪切位移变化的趋势。可以看出随着槽深从0 mm加深到2 mm,最大剪切载荷从85.92 kN减至66.23 kN,最大载荷下降了22.92%。对剪切力和剪切位移积分得到剪切功,得到槽深h=0 mm所需要的剪切功为750.03 J,槽深h=2 mm所需的剪切功降低到285.86 J,降低了61.89%。以上结果进一步说明了预制环形槽可显著降低最大剪切载荷和剪切功。

图4 低应力高温精密剪切不同开槽深度h下的F-S曲线

图5表示了不同坯料温度下剪切载荷随着剪切位移的变化规律。实验组和对照组的槽深h=2 mm,剪切速率v=0.2 m/s。可以看出温度从25 ℃上升到1 250 ℃,最大剪切载荷从294.06 kN减至66.23 kN,最大剪切载荷下降了77.48%。相应的所需要的剪切功从1 243.0 J减至285.86J,剪切功下降了77.0%。以上结果表明提高坯料的初始温度能够显著降低最大剪切载荷和剪切功,而这一结果主要是由于温度升高降低了材料的变形抗力所导致的。

图5 低应力高温精密剪切不同坯料温度T下的F-S曲线

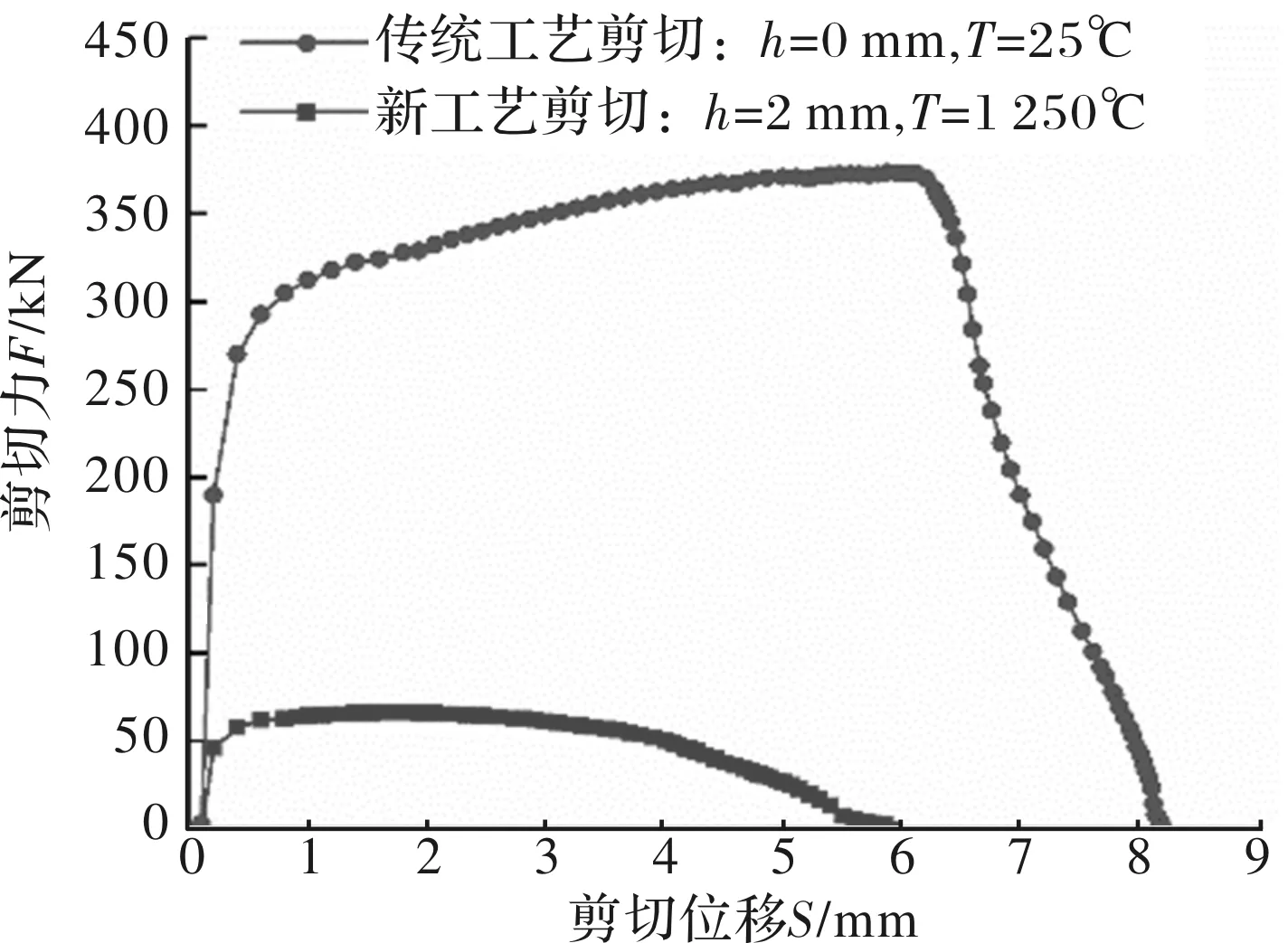

为了进一步研究低应力高温精密剪切在降低主动载荷和减少能耗方面的效果,通过有限元仿真将新工艺和传统工艺进行了比较。如图6所示,传统工艺剪切槽深h=0 mm,坯料温度T=25 ℃,新工艺槽深h=2 mm,坯料温度T=1 250 ℃,两种工艺的剪切速率均为v=0.2 m/s。可以看到相比于传统工艺,新工艺的最大剪切载荷由373.34 kN下降到66.23 kN,减少了82.26%。剪切功由2 418.21 J减至285.86 J,下降了88.18%。说明新工艺相对于传统工艺在剪切载荷和剪切功两方面均有显著的降低,新工艺是一种绿色节能的工艺。

图6 传统工艺与新工艺F-S曲线对比

3 结论

本文提出了一种金属棒料的低应力高温精密剪切分离工艺,并详细阐述了该工艺的原理,建立了该工艺的有限元模型,就是否开槽,加热温度对断面质量、剪切载荷和剪切功的影响进行了讨论,得到以下结论:

(1)预制环形槽有利于在初始剪切时在应力集中处产生更大程度的损伤,同时预制环形槽的棒料断面剪切后断面平整,针对直径D=50 mm的06#钢棒料最大损伤Dmax=0.270。未预制环形槽的剪切后断面呈现一端损伤程度大,另一端损伤程度小的特点,针对直径D=50 mm的06#钢棒料最大损伤Dmax=0.273。预制环形槽有助于提升金属棒料分离后断面质量。

(2)针对直径D=50 mm的06#钢棒料,在温度T=1 250℃,剪切速率0.2 m/s下开槽深度h=2 mm相较于未开槽最大剪切载荷下降22.92%,剪切功下降61.89%,预制环形槽可显著降低最大剪切载荷和剪切功。

(3)针对直径D=50 mm的06#钢棒料,在开槽深度h=2 mm,剪切速率0.2 m/s下温度从25 ℃上升到1 250 ℃,最大剪切载荷下降77.48%,剪切功下降77.0%,提高坯料的初始温度能够显著降低最大剪切载荷和剪切功。

(4)针对直径D=50 mm的06#钢棒料,新工艺相比较于传统工艺最大剪切载荷减少了82.26%。剪切功下降了88.18%。新工艺相对于传统工艺在剪切载荷和剪切功两方面均有显著的降低,新工艺是一种绿色节能的工艺。