半浸式钢管淬火机组的研发和应用

2021-10-28王建国谷瑞杰杜学斌邵国栋

王建国,马 辉,谷瑞杰,杜学斌,邵国栋

(1.金属挤压与锻造装备技术国家重点实验室,陕西 西安 710018;2.中国重型机械研究院股份公司,陕西 西安 710018)

0 前言

对加热后的钢管进行淬火,目的是为了获得要求的硬度和力学性能,以强化基体或钢管的表面性能,满足钢管的实际工作需要。淬火机组主要用于管加工厂热处理生产线,淬火技术及装备是影响钢管钢级的关键环节。

按淬火工艺分类,该项目研发之前,国内外常见的钢管淬火机组主要有“旋转+内喷+外淋”、“旋转+内喷+水槽浸入”和“环形淬火”三种机型。

“旋转+内喷+外淋”淬火机组应用较为广泛,它是在淬火前先将钢管高速旋转起来,再对钢管同时进行外壁淋水和内壁喷水,该机组适用于中小直径的中薄壁钢管,淬火后钢管直度好,质量高。但对于大直径、中厚壁的钢管来说,由于该机型淬火时冷却效果相对来说较差,很难淬透厚壁管,厚壁管淬火后硬度质量达标率偏低。

“旋转+内喷+水槽浸入”淬火机组的淬火工艺为:先将钢管高速旋转起来,紧接着对旋转中的钢管内壁进行喷水淬火的同时将其浸入装满冷却循环水的水槽中对钢管内外壁同时淬火。由于是直接将钢管浸入水槽进行淬火,冷却效果好,因此该机组适用于大直径、中厚壁的对冷却效果要求高的钢管。但该机组生产节奏慢、设备复杂,投资费用高,维护费用也高。另外,在浸入水槽的瞬间钢管全长方向有时候会因为冷却不均匀导致的淬火后弯曲,影响钢管直线度。

环形淬火机组只对钢管外壁进行淬火,它是将输送辊道上前进的加热后钢管以一定的速度通过多组喷水圆环,即完成钢管淬火。该机组设备简单,投资小,维护费用低,生产节奏快。环形淬火机组冷却效果差,只适用于薄壁钢管,设备适用性较差。

中国重型机械研究院股份公司是国内较早开始研究钢管淬火工艺和设备的企业,先后开发了多种机型、不同规格的钢管淬火机组,在钢管淬火工艺研究及设备研发方面经验丰富且成果颇丰。随着钢管企业对设备性能要求的提高以及技术创新的发展,中国重型机械研究院股份公司总结现有各种淬火机组的优缺点及适用性,创新研发了具有更广泛适用性的、综合性能更优的第四种钢管淬火机组——半浸式淬火机组。

1 半浸式钢管淬火机组技术研究

1.1 半浸式淬火机组简介

半浸式钢管淬火机组可以实现“旋转+内喷+外淋+半浸”的淬火工艺:钢管在外淋内喷淬火开始很短时间后同时进行半浸淬火,半浸时钢管底部有一半左右浸没在水中。该淬火机组大大提高了厚壁管淬火时的冷却效果。该机组可以很方便地调整成“旋转+内喷+外淋”淬火工艺,这样即可以满足大直径、中厚壁的钢管淬火要求,又可以适用于中小直径的中薄壁钢管淬火,是目前最先进的钢管淬火机型。

1.2 半浸式淬火机组主要技术参数

淬火钢管管径范围50.8~508 mm

钢管壁厚范围4~60 mm

钢管长度6~14.63 m

淬火后钢管马氏体含量≥95%

淬火后钢管全长直线度≤0.2%L(L为管长)

钢管淬火后管端直度≤2 mm/m

机械动作最大合计时间16 s

1.3 淬火工艺流程

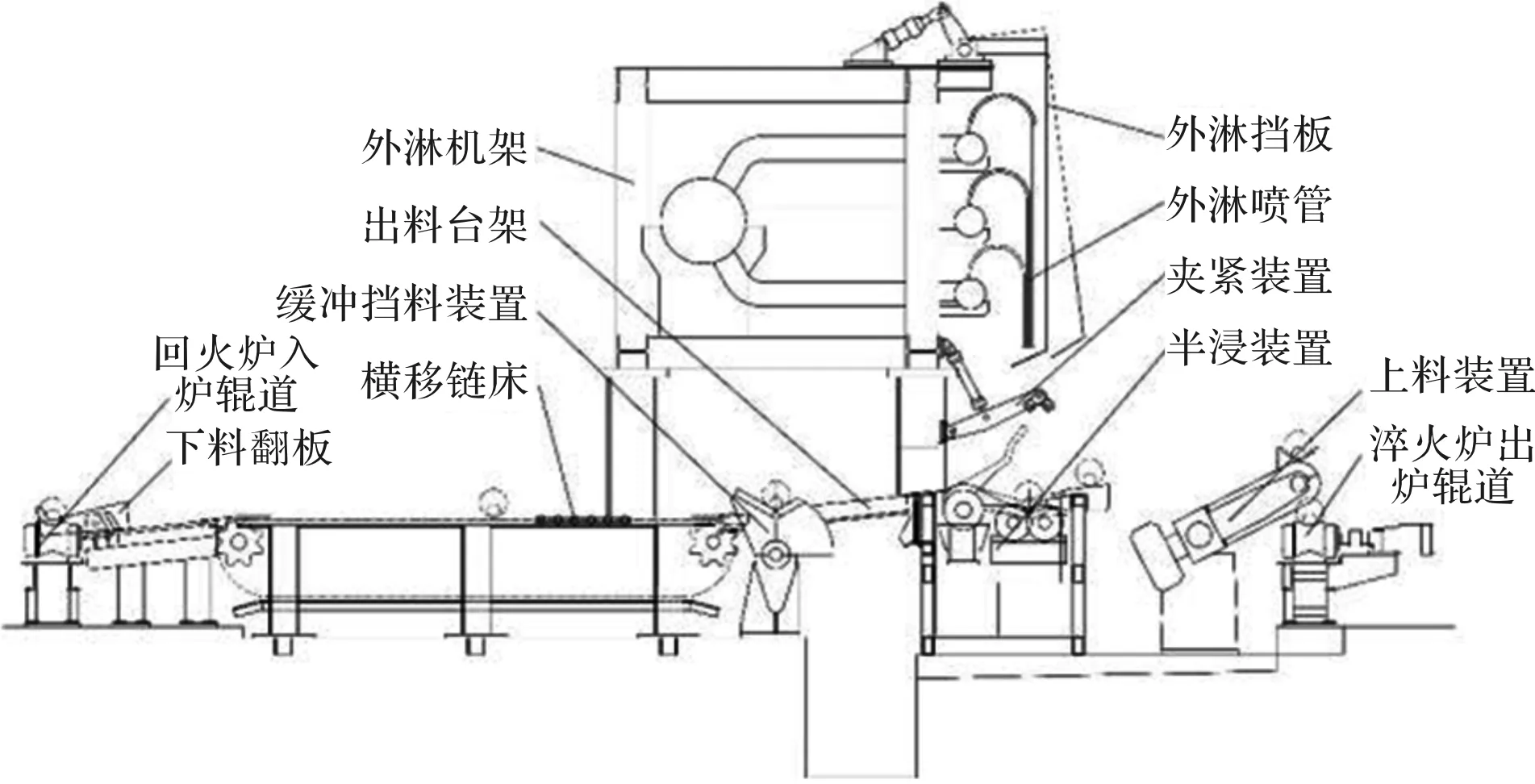

加热后的钢管通过淬火炉出炉辊道被输送到淬火待料位,惠斯顿机构上料将钢管放置在接料小斜台上,然后钢管滚落到处于待料位的翻料钩上,淬火位的热金属检测仪检测到热钢管后翻料钩落下,将钢管轻放到旋转装置的慢速旋转的支撑轮上,紧接着安装在外淋机架上夹紧缸迅速动作使夹紧辊夹紧钢管,然后旋转装置带动钢管快速旋转。

外淋机架上的外淋挡水板打开,向钢管外表面均匀喷水淬火;与此同时位于钢管端部的喷嘴向钢管内部进行喷水对钢管内壁进行淬火处理,由于内喷水及外淋水不断的冲入水槽中,槽中的水位迅速上升,一直到设定的浸没钢管的下半部分的水位高度,这样就达到对钢管的“旋转+内喷+外淋+半浸”淬火的目的。

淬火后的钢管通过翻料钩输出到出料台架上,台架中部设置有缓冲挡料装置,在内喷喷嘴一端安装有空水装置,PLC收到挡料装置有料信号后,空水装置上升钢管倾斜,吹气装置吹干钢管内部的水,挡料装置放料后钢管滚到横移链上,横移链将钢管输送到下料台架上,通过下料翻板将钢管逐根输送到回火炉输入辊道上,接到回火炉入料信号后回火炉输入辊道将钢管送入回火炉,完成全部的淬火工艺,如图1所示。

图1 半浸式淬火机组

1.4 半浸式淬火机组主要设备和技术特点

1.4.1 机组主要组成

半浸式淬火机组是集机械设备、液压控制系统、电气控制系统、润滑控制系统和气动控制系统于一体的成套设备,其机械设备由淬火炉出炉辊道、升降挡板、上料装置、固定挡水板、半浸装置、外淋装置、出料台架、空水挡料装置、空水装置、吹气装置、横移链床、下料台架、下料翻板、回火炉入炉辊道、安全挡板、内喷装置、热金属检测仪、高温测温仪、低温测温仪和检测开关组成。

1.4.2 半浸式淬火机组技术特点

半浸式淬火机组的核心设备是半浸装置,它主要由半浸水槽、旋转装置及翻料装置组成。

(1)半浸水槽。半浸水槽由型钢及钢板焊接而成,用于收集内喷、外淋淬火水用于半浸式淬火。水槽中安装有旋转装置、翻料装置、水位调节机构和水槽排渣阀组。通过调节水槽侧面的多组水位调节机构,可以根据钢管大小和工艺调整水槽的水位。在上料侧水槽上设置有接料小斜台,用于接收上料装置送来的待淬火钢管,钢管从接料小斜台滚落到旋转装置中心线。

(2)旋转装置。旋转装置主要由传动轴、成对支撑轮、支架等组成。旋转装置取消了链条传动,采用直接驱动的方式,配备了专用的一拖二的减速机,支撑轮的旋转依靠直联式电机、减速机同时驱动两根传动轴,每对平行的支撑轮开始旋转,这样放置在支撑轮上并被夹紧的钢管也旋转起来,这样不仅排除了断链的故障,而且钢管旋转更加可靠。因为钢管的旋转速度对其弯曲度有很大的影响,当钢管的旋转速度超过某一值时,几乎可以消除淬火弯曲,电机控制设置为变频调速,以满足不同直径钢管的旋转速度要求。

(3)翻料装置。翻料装置有三个工作位:接料位、待料位和翻料位,其中,接料位用于缓冲从接料小斜台滚落的高温钢管的冲击力,避免其直接撞到旋转装置的支撑轮,减小了高温钢管淬火前的磕碰伤。翻料装置从接料位下落到待料位时将高温钢管轻轻放到旋转装置的支撑轮上。翻料位用于将淬火完成的钢管从旋转装置上拔出到出料台架上。

2 生产应用

2.1 应用项目介绍

半浸式钢管淬火机组的研发成果已经应用于国内某无缝钢管生产企业的热处理生产线改造项目,图2为该项目改造后的淬火机组生产现场。

图2 半浸式淬火机组应用现场

该项目原设备采用“旋转+内喷+水槽浸入”淬火工艺,随着设备老化,存在淬火后直线度和椭圆度合格率低、厚壁管淬透性较差等问题,对于市场上新需求的臂架管等特殊用管难以生产。

改造后的钢管淬火机组采用“外淋+内喷+旋转+半浸”的淬火工艺,设备采用了可实时调节水位的半浸槽、三排外淋管、直连式旋转装置、接料缓冲机构、三工位钢管压紧装置等最新研发成果,可以满足外径177.8~508 mm、壁厚7~60 mm的高性能厚壁管的热处理生产需求。

2.2 应用效果

2.2.1 淬透性

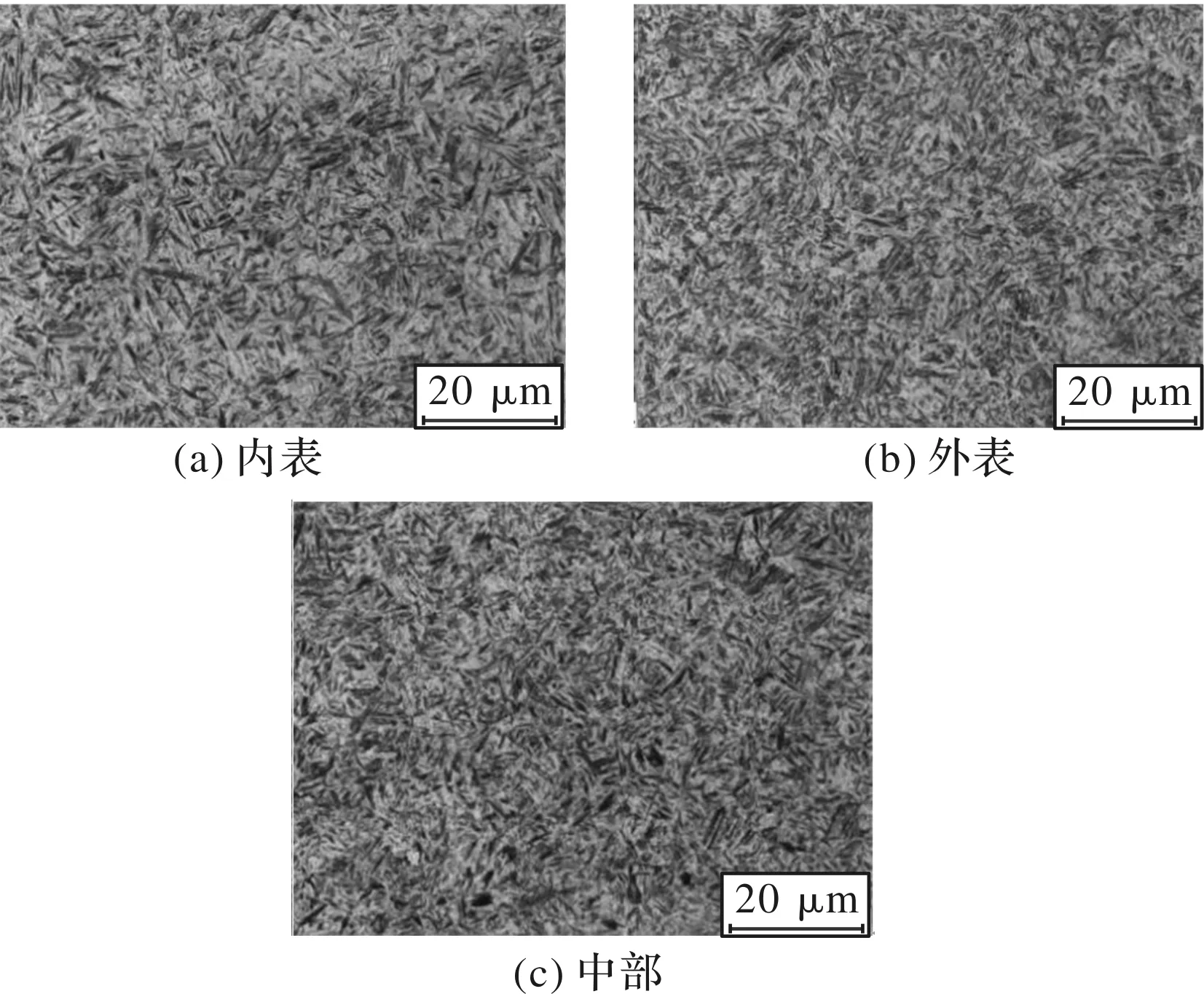

对φ292.1 mm×28.19 mm规格C110/27CrMo7钢管水淬后取样进行了全截面金相和全壁厚淬火硬度分析,如图3所示。从图3可以看出,淬火后钢管内中外马氏体组织都大于95%。表1为φ292.1 mm×28.19 mm,C110/27CrMo7S钢管淬火后硬度,钢管全壁厚淬火硬度满足HRCmin=59×(%C)+29(API5CT最小淬火硬度要求)。

图3 φ292.1 mm×28.19 mm,C110/27CrMo7S钢管水淬后全截面金相组织

对φ292.1 mm×28.19 mm规格C110/27CrMo7钢管水淬后取样进行了全截面金相和全壁厚淬火硬度分析。从图3可以看出,淬火后钢管内中外马氏体组织都大于95%。从表1可知,钢管全壁厚淬火硬度满足HRCmin=59×(%C)+29(API5CT最小淬火硬度要求)。

表1 φ292.1 mm×28.19 mm,C110/27CrMo7S钢管淬火后硬度 HRG

2.2.2 直度和椭圆度

经检测,与原设备相比,淬火后钢管的直线度合格率提高了20%;钢管管端椭圆度也得到提高。以φ365.12 mm×13.88 mm为例,原管端椭圆度为3 mm左右,改进后1.5 mm左右,车丝合格率提高12%,见表2。

表2 φ292.1 mm×28.19 mm,C110/27CrMo7S钢管淬火后硬度

3 结束语

本文分析了该项目研发之前国内外常见的三种钢管淬火机组:“旋转+内喷+外淋”、“旋转+内喷+水槽浸入”和“环形淬火”的特点和适用性。在研究现有设备的技术特点基础上创新研发了采用“外淋+内喷+旋转+半浸”的淬火工艺的半浸式淬火机组,它可以在钢管在外淋内喷淬火开始很短时间后可以同时进行半浸淬火,设备既适用于中小管径的薄壁管淬火,又适用于大直径的厚壁管淬火。

生产实践表明,半浸式淬火机组生产的产品质量进步明显,取得了良好的效果,相关研发成果将对促进我国钢管热处理技术进步、提高钢管热处理质量发挥重要作用。