2205双相不锈钢SAW焊接热裂纹消除

2021-10-28周谊

周 谊

(上海船舶工艺研究所,上海 200032)

0 引 言

2205双相不锈钢特点如下:(1)与奥氏体不锈钢相比,导热系数大,线膨胀系数小,包含2种组织,热裂纹倾向和变形小;(2)与低合金高强钢相比,在组织中含有50%奥氏体,冷裂纹倾向小。

2205双相不锈钢焊接要点如下:(1)焊接线能量过低,工件冷却速度过快,焊缝及热影响区产生过多的铁素体组织和金属氮化物,会降低焊接接头的抗腐蚀性和韧性;(2)焊接线能量过高,工件冷却速度过慢,焊缝及热影响区可能析出金属间化合物,会降低焊接接头的抗腐蚀性和韧性。

埋弧焊(Submerged Arc Welding,SAW)焊接问题如下:(1)变形大,精度控制难度大;(2)热输入量过大或过小均会使双相组织受到破坏,影响其具有的力学性能及耐腐蚀性;(3)焊接参数不适合会引起一系列的焊接缺陷。

1 问题分析

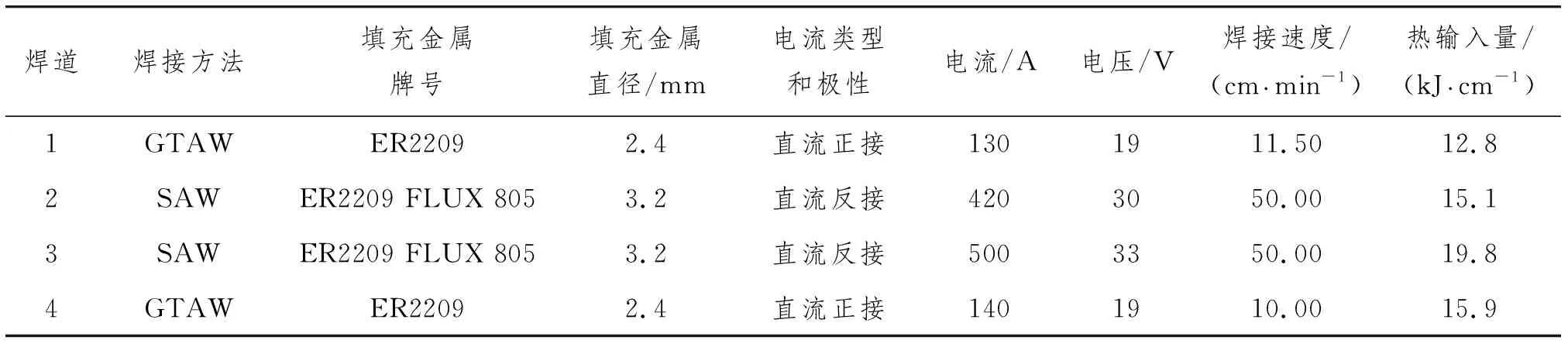

某公司制造2205双相不锈钢(板厚10.0 mm)承压设备,筒体纵向对接焊缝采用钨极惰性气体保护焊(Gas Tungsten Arc Welding,GTAW)+SAW。在设备制造过程中,SAW焊接出现严重问题:纵焊缝在中心线部位开裂,裂纹为纵向热裂纹,裂纹深度约3.0 mm,如图1所示。

图1 焊缝纵向热裂纹

拉应力是产生热裂纹的外因,晶界上的低熔点共晶体是产生热裂纹的内因,拉应力作用在低熔点共晶体处的晶界上造成裂纹。为防止热裂纹产生,应减少低熔点共晶体的产生:(1)焊前母材、焊材均应仔细清理,去除有害杂质;(2)焊材应选用化学成分(质量分数)P、S、Zn、Cu等有害物质少的材料;(3)在焊接时减少热输入量。

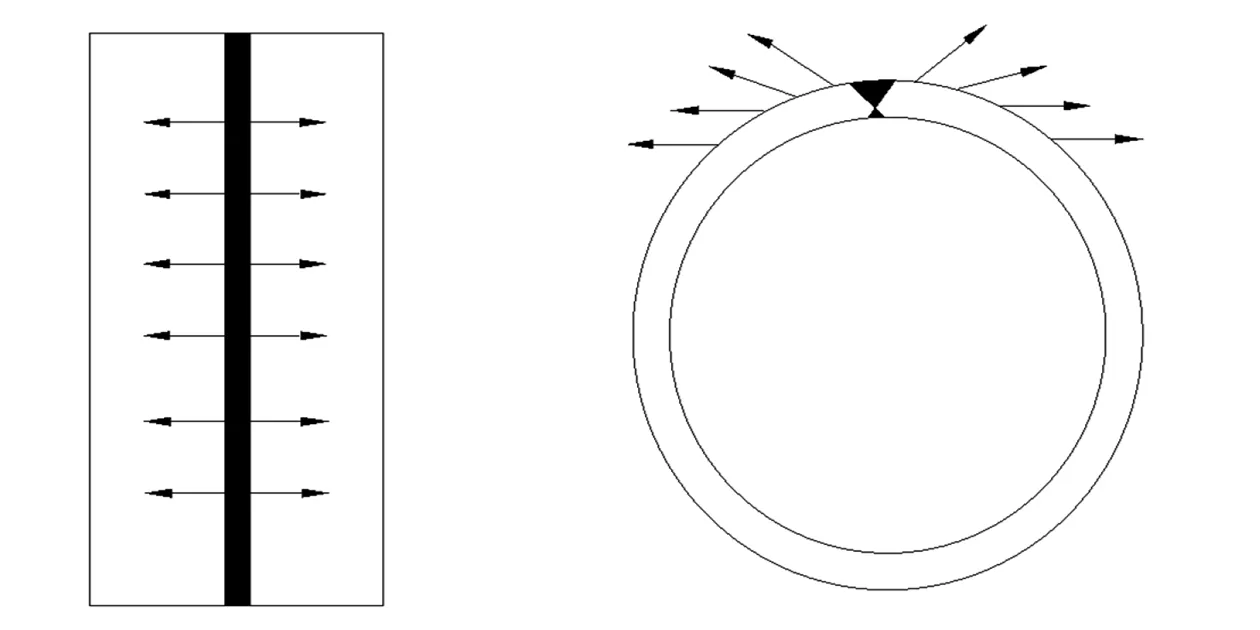

分析如下:10.0 mm板开V形坡口,GTAW打底+SAW填充、盖面(见图2),最后一道SAW盖面焊缝余高为0~0.5 mm,因此焊缝冷却收缩速度快,应力大于焊缝强度,造成焊缝开裂。

图2 焊道布置示例

2205双相不锈钢板材、焊材的相关力学性能、化学成分(质量分数)如表1~表4所示。

表1 2205双相不锈钢力学性能(板厚10.0 mm)

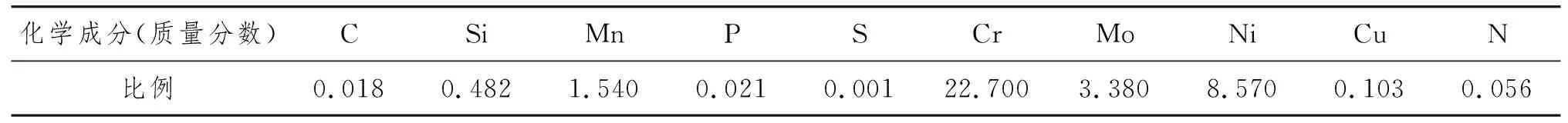

表2 2205双相不锈钢化学成分(质量分数)(板厚10.0 mm) %

表3 GTAW焊丝化学成分(质量分数)(天泰ER2209/直径2.4 mm) %

表4 SAW焊丝化学成分(质量分数)(Avesta ER2209/直径3.2 mm) %

2 对比试验

SAW焊剂选用Avesta 805碱性烧结焊剂,在焊剂中添加Cr元素,以保证焊缝金属的性能要求。同时,在焊剂中有一定量的SiO2,可将焊剂碱度控制在1.7,以减少焊剂的熔化量,减小熔宽波动,避免焊道边缘不良的成型效果,确保焊缝美观[1]。

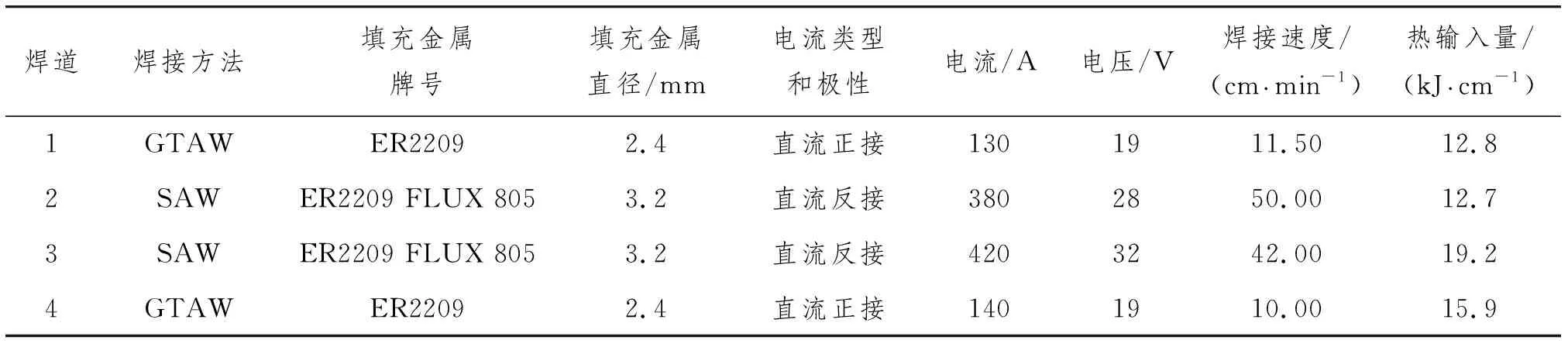

2.1 试板焊接工艺参数

按相关要求,使用原焊接工艺(见表5)和新焊接工艺(见表6)分别焊接1号试板和2号试板。1号试板在平板自由收缩状态下与筒体纵焊缝受力状态有差别,虽然两者焊接工艺相同,但1号试板并没有出现裂纹,如图3~图5所示。

图3 1号试板外观

图4 2号试板外观

图5 筒体纵焊缝受力示例

表5 1号试板焊接工艺参数(原焊接工艺)

表6 2号试板焊接工艺参数(新焊接工艺)

2.2 力学性能试验

1号试板按ASME Ⅸ标准要求,做拉伸×2、面弯×2、背弯×2、冲击×6,试验结果均合格。2号试板按ASME Ⅸ标准要求,做拉伸×2、面弯×2、背弯×2、冲击×6,试验结果均合格。试验结果如表7~表9所示。

表7 拉伸试验结果

表8 弯曲试验结果

表9 冲击试验结果

2.3 晶间腐蚀试验

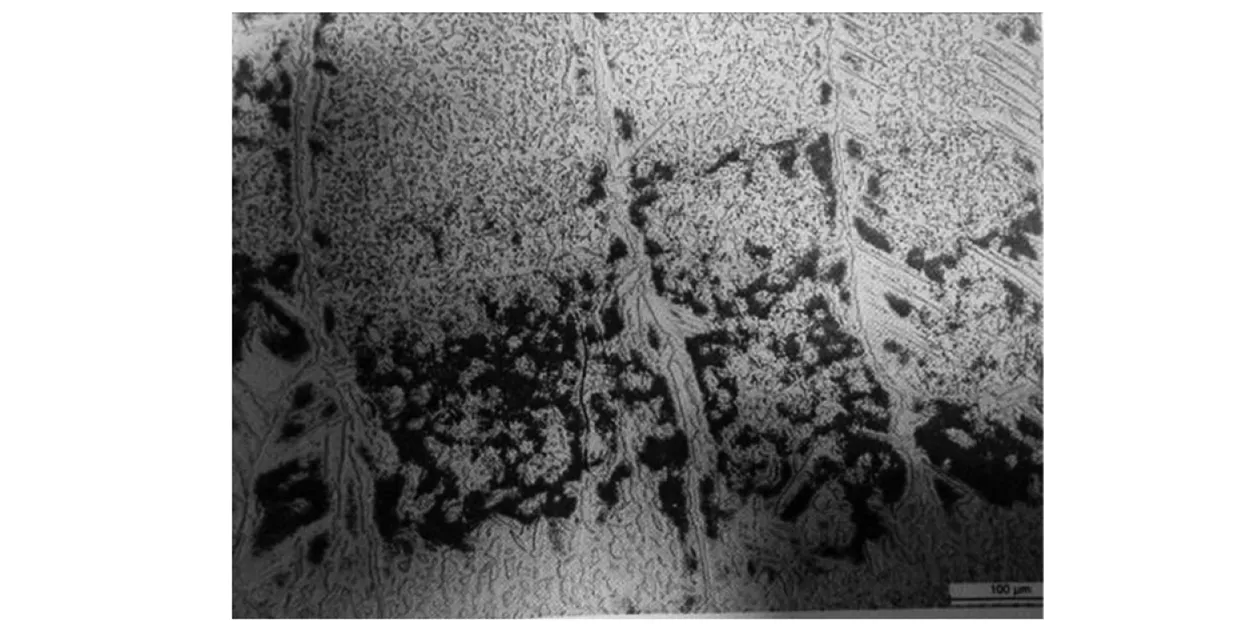

图6 1号试板晶间腐蚀

图7 2号试板晶间腐蚀

2.4 点腐蚀试验

2.5 综合分析

2号试板采用新焊接工艺,最大焊接电流增加至500 A,焊接速度提高至50.00~55.00 cm/min,但最大热输入量为19.8 kJ/cm,热输入量并没有明显增加。2号试板力学性能试验、晶间腐蚀试验、点腐蚀试验均符合相关标准要求。

3 问题解决

使用2号试板的新焊接工艺重新焊接筒体纵焊缝,经无损检测,无裂纹产生。经观察发现:新焊接工艺的焊缝余高(2.0~3.0 mm)明显高于原焊接工艺的焊缝余高(0~0.5 mm),从而改变焊缝表面轮廓(由平面改变为凸面),提高焊缝强度,有助于防止裂纹的产生,如图8和图9所示。

图8 新焊接工艺筒体纵焊缝(局部)

图9 新焊接工艺筒体纵焊缝(整体)

4 结 语

焊接热裂纹形成原因比较复杂,存在多种因素,焊缝中心裂纹形成原因之一是表面轮廓问题,即表面轮廓诱导开裂。在焊接表面产生凹陷时,焊缝内部收缩力使焊接金属在表面上受到拉伸;反之,在焊接表面产生凸起时,焊缝内部收缩力使焊接金属在表面上受到压缩。在垂直于焊缝轴线的拘束度大的接头上,尤其在焊缝截面较小时,容易形成焊缝中心裂纹,原因在于其缩小的截面积可能不足以承受横向的焊缝收缩应力。通过改善焊接工艺参数改变焊缝表面轮廓(由平面改变为凸面),有助于消除焊缝中心纵向热裂纹。