深井含硫工况C110 套管环境开裂及表面防护技术

2021-10-28李玉飞

邓 虎,李玉飞,张 智,卢 齐,侯 铎

1.中国石油川庆钻探工程有限公司钻采工程技术研究院,四川 广汉618300

2.中国石油西南油气田公司工程技术研究院,四川 成都610031

3.油气藏地质及开发工程国家重点实验室·西南石油大学,四川 成都610500

引言

深部油气已成为中国油气工业发展必要的战略接替区域[1]。深井超深井面临复杂地质特征、多变化井眼轨迹以及高温高压、含硫等苛刻的服役工况[2-5],套管服役期间承受磨损[6]、腐蚀[7-8]、应力腐蚀开裂[9-11]等耦合作用综合导致环境敏感断裂(Environmental Induced Cracking,EIC)风险[12-13],工程技术面临新的严重挑战。套管作为油气田安全高效勘探开发的生命线,套管与井眼环形空间被水泥固封,导致套管维修困难甚至无法进行维修[14]。管控技术的丰富化和多样化将有效避免巨大经济损失和安全事故[15-17]。

针对套管柱镀层质量安全以及腐蚀防护性能长效的问题,国内外学者开展了大量研究,孙福洋等[18]研究了Ni-W 合金镀层在连续油管上的应用,结果表明Ni-W 合金镀层具有良好的耐CO2腐蚀性能。陈一胜等[19]研究了热处理对Ni-W 合金镀层耐蚀性的影响,认为在一定的温度和时间范围内对镀层进行热处理可较大提高其硬度和耐蚀性,有效降低环境开裂敏感性。徐明等[20]研究了热处理工艺对Ni-Cu-P 化学镀层耐蚀性的影响,结果表明,热处理后镀层在腐蚀介质中具有更低的腐蚀电流密度和更高的电荷转移电阻,表现为更高的抗环境开裂能力。唐泽玮等[21]研究了Ni-W 合金镀层油管在高矿化度、高CO2含量地层水中的耐腐蚀性能,结果表明,Ni-W 合金镀层可较好地提升N80 油管耐腐蚀性能,并将其腐蚀速率控制在0.076 mm/a 以内,现场服役240 d 后未见镀层开裂脱落。程露等[22]通过微合金化对表面缺陷和微观组织的调控,实现了低W 含量Ni-W 合金镀层的力学性能优化;胡静等[23]采用化学镀法在L245 钢表面制备Ni-W-P镀层和Ni-W-P-nSiO2复合镀层,模拟测试现场150°C、35 MPa 工况下,实验时间72 h,均匀腐蚀速率最低仅为0.037 1 mm/a,该方法可有效保护基体;Ramaprakash 等[24]采用脉冲电沉积法在低碳钢基体上制备了不同钨含量的纳米晶Ni-W 合金,发现采用较高的脉冲占空比和较低的脉冲频率沉积的合金具有较高的显微硬度和耐蚀性能。在环境开裂方面,国内外研究者分别从高温高压、低pH 值、H2S/CO2分压及含量等工况环境进行了广泛研究[25-27],同时,对其强度校核和断裂机理进行了分析[28]。

目前,Ni-W 合金镀层的质量及其电镀工艺参数优化方面的研究较为深入,但随着深井超深井的勘探开发[29],仍需进一步定量研究深井超深井极端恶劣工况[30]、承载状态下镀层和管材可能存在的环境开裂风险及其引发的套管强度损伤大小[31],才能综合提升合金镀层在应力作用下抵抗环境开裂的风险及其对套管钢基体的防护能力。

综上所述,为深入研究和解决深井套管高水平应力环境下腐蚀开裂损伤失效的问题,通过对比分析套管C110 表面Ni-W 镀层及其热处理后对其抵抗环境敏感开裂的防护作用,定量分析不同表面防护工艺对套管C110 抗拉强度和屈服强度等力学性能的提升及环境开裂敏感性的变化,为降低深井超深井中套管钢环境敏感开裂风险提供切实可行的解决思路和方法。

1 实验方法

实验选择含硫井常用套管C110,其化学成分见表1,将其加工为φ=5 mm的棒状拉伸试样,平行段长度大于25.4 mm,分析测试表面未进行防护处理的1#试样、表面电镀Ni-W 合金的2#试样、表面电镀Ni-W 合金并进行热处理的3#试样的环境开裂特性,样品宏观形貌见图1。

图1 实验用套管C110 试样宏观形貌Fig.1 Macro-morphology of C110 casing samples

表1 实验用套管C110的化学成分Tab.1 _Chemical composition of C110 casing for_experiment_samples%

腐蚀介质为某气田模拟地层水,参数见表2。所用A 溶液按照NACE TM0177 配制,配制方法为5%的NaCl 和0.5%的冰乙酸溶于94.5%的去离子水中。慢应变速率拉伸实验(SSRT)采用含硫高温高压慢拉伸实验机(CORTEST 生产,型号LF-100-201-V-304)进行,实验前模拟地层水除氧操作时间大于等于40 min/L,将试样安装在慢应变速率拉伸实验机后继续除氧30 min,实验温度60°C,H2S 分压1 MPa,CO2分压2 MPa,总压10 MPa,当温度和压力达到实验条件后开始实验,拉伸速率3.5×10−4mm/s(应变速率1.4×10−5s−1),对比分析表面未进行防护处理、表面电镀Ni-W 合金、表面电镀Ni-W 合金并进行热处理的试样在模拟地层水中慢应变拉伸性能。

表2 模拟地层水参数Tab.2 Formation water parameters of sour and deep well for simulation

2 实验结果

2.1 模拟地层水中套管C110 慢拉伸性能分析

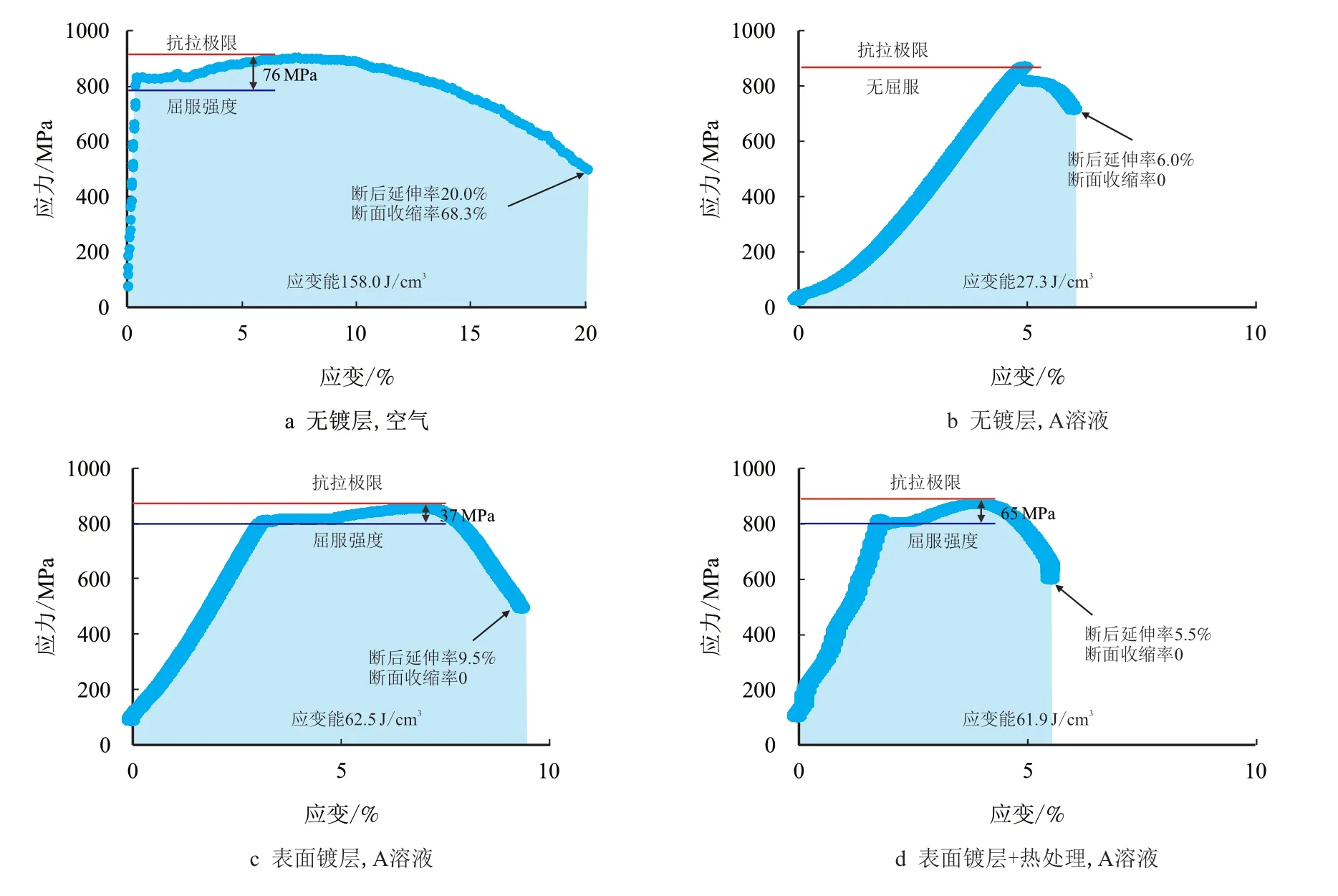

套管C110 在25°C,拉伸速率2 mm/min(应变速率1.3×10−3s−1)时,抗拉强度、屈服强度分别为892 和816 MPa,断后延伸率20.0%、断面收缩率高达68.3%,弹性模量为205 GPa,从试样开始发生弹性变形到颈缩、断裂,应变能高达158.0 J/cm3,应力应变曲线如图2a所示。

在模拟地层水、慢应变速率3.5×10−4mm/s(应变速率1.4×10−5s−1)拉伸条件下,套管C110的断后延伸率明显低于空气中标准拉伸的断后延伸率,抗拉强度、屈服强度也比空气中有不同程度的降低,如图2b,说明除由于应变速率导致的强韧性变化之外,套管C110 在模拟地层水中具有环境开裂敏感性。

套管C110 表面电镀Ni-W 合金在模拟地层水中的抗拉强度和屈服强度提升幅度分别为2.3% 和6.3%,断后延伸率和应变能下降幅度分别为16.6%和16.0%,套管C110 试样屈服平台变窄,表现出了强而不韧的特性,如图2c,这是因为Ni-W 合金镀层硬度大、塑韧性差,在SSRT 初始阶段能够有效地保护套管C110 不被腐蚀,使抗拉强度、屈服强度提高,拉伸实验过程中屈服阶段变形能力大幅下降;当应变足够大时,Ni-W 合金镀层变形量与套管C110 之间的变形量出现差异,局部微裂纹形核并迅速扩展,同时导致C110 基体暴露在腐蚀环境中形成局部腐蚀,并在应力集中的双重作用下,镀层破裂部位引发阳极溶解导致腐蚀加剧,应力腐蚀加速裂纹形核、扩展,进而发生脆性断裂。

表面电镀Ni-W 合金并热处理后,有效降低了镀层的硬度,提高了镀层的塑性,改善了镀层与基体的结合性能,镀层与基体之间的变形能力更为接近,同时具有更强的耐蚀性,具体表现为抗拉强度和屈服强度提升幅度分别为5.5%和4.4%,断后延伸率和应变能力提升幅度为4.2%和5.5%,如图2d,表明Ni-W 合金镀层并进行热处理能够在一定程度上抑制套管C110 发生腐蚀、开裂及破坏的可能性,并提升套管C110 抵抗环境敏感开裂的能力。

图2 套管C110 在某油田模拟地层水中的应力应变曲线Fig.2 Stress-strain curve of C110 casing in simulated formation water of sour and deep well

套管C110 在空气中标准拉伸断口形貌如图3a所示,套管C110 在空气中标准拉伸断口存在明显的颈缩现象,断口呈杯锥状且由纤维区、放射区以及剪切唇组成,放射区伴有二次裂纹;断口表面存在大量韧窝和微孔洞,如图3b,这是由于夹杂和第二相粒子等非均匀相存在于缩颈区域,在非均匀应力场的作用下发生塑性变形而导致微孔洞的形核和扩展,这是试样产生大量塑性变形、断面收缩率高达68.3%的根本原因。

图3 表面未进行防护处理的C110 试样在空气中标准拉伸断口SEM 形貌Fig.3 SEM morphology of standard tensile fracture of C110 specimen without surface coating in the air

在模拟地层水中,表面未进行防护处理的套管C110的SSRT 断口形貌如图4a 所示,宏观断口由中心纤维区和边缘剪切唇区组成,断口呈杯锥状;但局部存在解理台阶与河流花样,如图4b,呈现出韧-脆混合型断裂特征,这是由于试样外表面暴露在腐蚀介质中,溶液中的氢吸附在试样表面,扩散到裂纹尖端内部,并在应力集中处聚集,从而降低原子键的结合能力,使这一区域变脆,导致试样在慢应变速率拉应力作用下局部出现脆断的特征,塑性变形能力显著降低。

图4 表面未进行防护处理的套管C110 在模拟地层水中断口SEM 形貌Fig.4 SEM morphology of tensile fracture of casing C110 specimen without surface coating in simulated formation water

表面电镀Ni-W 合金后,套管C110 在模拟地层水中SSRT 断口形貌如图5a,宏观断口无颈缩现象,断口呈台阶状,且台阶面光滑平齐;微观断口微孔和韧窝消失,因镀层与基体的硬度和强度存在差距,导致断口出现较大面积的剪切唇,局部出现解理花样伴随大量微裂纹,如图5b,表现出脆性断裂特征。这表明套管C110 表面电镀Ni-W 合金在模拟地层水中仍具有较强的环境开裂敏感性。

图5 表面电镀Ni-W 合金的套管C110 在模拟地层水中SSRT 断口SEM 形貌Fig.5 SEM fracture morphology of C110 casing with Ni–W alloy coating in simulated formation water

表面电镀N-W 合金并进行热处理后,套管C110 在模拟地层水中SSRT 断口形貌如图6a,套管C110 断口出现剪切唇区;微观断口存在解理台阶与河流花样,呈现出韧-脆混合型断裂特征,如图6b 所示。这表明表面电镀Ni-W 合金的套管C110 经热处理后,在模拟地层水中的环境开裂敏感性明显降低,其抗拉强度、屈服强度、断后延伸率和应变能均有一定程度的提升,断裂方式由典型脆性断裂转变为韧-脆混合型断裂,对提升套管C110 抵抗环境敏感开裂的能力有明显改善,这与SSRT 实验所得到的强度、断后延伸率和应变能等力学性能参数测试结果保持一致。

图6 表面电镀Ni-W 合金并热处理的套管C110 在模拟地层水中SSRT 断口SEM 形貌Fig.6 SEM fracture morphology of C110 casing with Ni–W alloy coating and heat treatment in simulated formation water

综合分析套管C110 不同表面防护工艺在模拟地层水中的断口形貌特征,虽然套管C110 表面不同镀层工艺出现有别于金属韧性断裂的特征,如图4;表面电镀Ni-W 合金的套管C110 在模拟地层水中表现为初期抑制裂纹扩展,后期加速裂纹扩展的脆性断裂,如图5;表面电镀Ni-W 合金并热处理的套管C110 在模拟地层水中的断裂为韧-脆混合型断裂,如图6。

研究表明,套管C110 表面电镀Ni-W 合金在模拟地层水中的环境开裂敏感性最强,套管C110表面电镀Ni-W 合金并进行热处理后环境开裂敏感性显著降低,这表明热处理可有效提升套管C110 与Ni-W 合金镀层的结合体,同时降低了两者变形能力的差距,在慢应变速率拉伸作用下,镀层在拉应力作用下可有效阻隔腐蚀介质与基体接触并发生电化学反应,有效地降低了腐蚀和环境开裂的风险。

2.2 A 溶液中套管C110 慢拉伸性能分析

分别测试套管C110 在室温(25°C)标准拉伸、在A 溶液中的慢应变拉伸、表面电镀Ni-W 合金以及表面镀层并进行热处理后在A 溶液中的慢应变拉伸性能,测得应力-应变曲线如图7,可以看出,套管C110 处于A 溶液腐蚀环境中,抗拉强度降低到809 MPa、屈服平台消失,同样出现强度、塑性的严重损伤情况,并且出现氢脆断裂,表现为脆性材料特性;而当试样表面进行表面镀层处理后,屈服平台重新出现,有效提高了试样的伸长率,镀层处理后塑性明显提升;而试样进行表面镀层并进行热处理后,试样弹性模量更接近空气中拉伸实验,且抗拉强度与空气中拉伸结果基本一致,这说明表面镀层在苛刻的A 溶液环境中抑制管材发生氢脆的作用较模拟地层水环境中更加优异,可有效抑制管材在应力以及氢渗透作用下发生脆性断裂,显著提升管材的塑性性能,强度几乎与空气中拉伸结果一致,但塑性变形能力以及应变能仍相差较远。

图7 套管C110 在A 溶液中的应力应变曲线Fig.7 Stress-strain curve of C110 casing in solution A

套管C110 在A 溶液中断面收缩率降低为0,断裂特征由韧性转变为脆性,应力-应变曲线无明显屈服现象,见图7。承受外载破坏的能力降低,断口韧窝消失,见图8~图10;而表面镀层并进行热处理后在A 溶液腐蚀环境中实验断口表现为脆性断裂,试样断口及平行段表面均伴随有大量微裂纹,而热处理后镀层与基体结合较为牢固,镀层厚度约为56~58µm,见图11,慢应变拉伸应力作用下未造成镀层与基体剥离,镀层虽无法完全保护套管试样原始的韧性断裂特征,但对其在A 溶液中抵抗环境开裂的能力有显著促进作用,具体表现有效保护管材的屈服现象,提升了屈强比,而且镀层热处理可进一步减小屈服强度和抗拉强度的差值,这极大地避免了管材在含硫工况发生脆性/瞬时断裂的风险。

图8 表面无镀层的套管C110 在A 溶液中断口全貌Fig.8 Fracture morphology of casing C110 without surface coating in solution A

图9 断口形貌(图8 中I 区)Fig.9 Morphology of fracture morphology(Zone I in Fig.8)

图10 断口瞬断区形貌(图8 中II 区)Fig.10 Morphology of Instantaneous fracture(Zone II in Fig.8)

图11 套管C110 与镀层结合程度及镀层厚度Fig.11 Bonding degree and coating thickness between C110 casing steel and Ni–W coating

2.3 套管C110 环境开裂敏感性分析

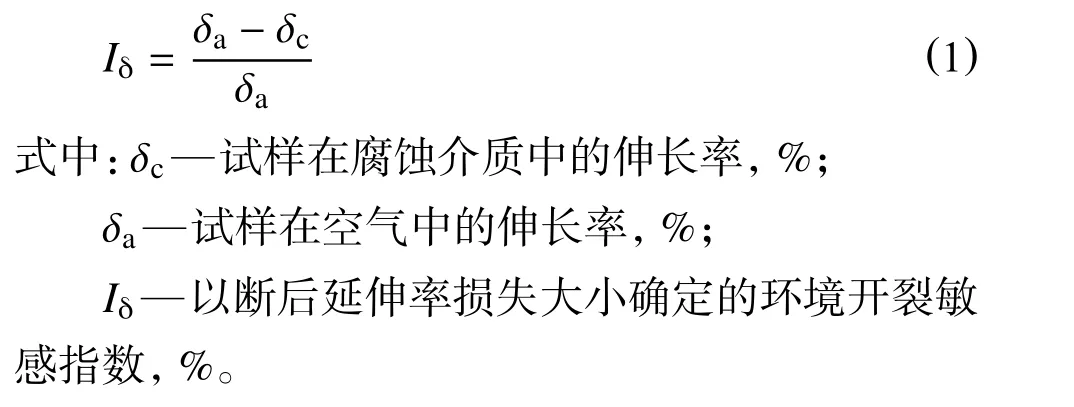

为进一步研究套管C110的环境开裂敏感性,使用拉伸实验过程中试样的断后延伸率损失大小Iδ来作为环境开裂敏感性大小的评价依据,如式(1),当环境开裂敏感指数Iδ大于35%时,表明管材在该环境中具有明显的环境开裂倾向,为氢脆敏感区;当环境开裂敏感指数Iδ在25%~35%时,视为潜在危险区;当环境开裂敏感指数Iδ小于25%时,表明管材没有环境开裂倾向,为安全区。

通过式(1)计算,在模拟地层水和A 溶液中,表面未进行防护处理的套管C110 拉伸试样断后延伸率敏感指数分别为52.5% 和70.0%,表面电镀Ni-W 合金的试样断后延伸率敏感指数分别为50.0% 和52.5%,表面电镀Ni-W 合金并进行热处理的试样断后延伸率敏感指数分别为50.0%、72.5%,而屈服强度和抗拉强度敏感性指数均低于10.0%,如表3,表明套管C110 在含硫工况中断后延伸率敏感指数远大于屈服强度,且在苛刻的A 溶液中断后延伸率敏感指数均大于模拟地层水中的断后延伸率敏感指数,具有明显的环境开裂倾向。综上所述,套管C110 在该模拟地层水中的环境开裂敏感性ISCC由大到小为:ISCC(C110 表面未进行防护处理)>ISCC(C110 表面电镀Ni-W 合金)>ISCC(C110表面电镀Ni-W 合金并进行热处理),同时镀层经热处理后,可有效降低强度损伤幅度,见图12 和图13,表明在套管C110 表面电镀Ni-W 合金并进行合理的热处理可有效降低其在含硫工况中的环境开裂敏感性和强度损伤大小。

图12 套管C110 在A 溶液腐蚀环境中强度损伤Fig.12 Strength damage of C110 casing in solution A

图13 套管C110 在模拟地层水中强度损伤Fig.13 Strength damage of C110 casing in simulated formation water

表3 不同条件下套管C110 慢拉伸测试结果Tab.3 Slow strain rate tensile test results of C110 casing under different conditions

表面电镀Ni-W 合金后,套管C110 表面光洁度较高,镀层厚度42~77µm,能够有效抑制管材在腐蚀环境中的氢脆敏感性,在慢应变速率拉伸(即动载条件下)作用下,能够有效提高套管C110 在A溶液、模拟地层水腐蚀环境中力学性能,尤其是屈服强度的衰减;镀层的热处理工艺可有效提升镀层和基体的结合强度,在腐蚀介质中应力-应变曲线的弹性阶段更接近空气中室温拉伸结果,可有效抑制管材发生氢脆的风险,但对试样断后延伸率、断面收缩率等塑性和韧性提升不明显,需针对深井腐蚀工况及全井段套管柱所承受的载荷水平,开展应力腐蚀开裂实验以便确认其环境开裂风险及敏感性大小,从而保障深井含硫工况套管柱设计符合高温高压高含硫深井管柱安全系数要求。

3 结论

(1)套管C110 在该模拟地层水中表现为脆性断裂,其抗拉强度、屈服强度和应变能降低幅度分别为8.6%、8.7%和62.8%,具有一定的环境开裂敏感性。

(2)表面电镀Ni-W 镀层可有效缓解套管钢的环境开裂敏感性,但其表面缺陷在腐蚀环境中易与金属基体形成原电池,存在引发电化学腐蚀和局部腐蚀的风险,导致腐蚀加剧,而裂纹的快速形核、扩展诱发氢脆断裂,因而断口呈现出脆性断裂特征。

(3)热处理工艺可有效提升Ni-W 合金镀层与套管C110 基体的结合力、降低镀层的硬度,使镀层与基体综合性能更加优异,有效提高了套管C110在模拟地层水和A 溶液中抵抗环境开裂的能力,可作为一种深井超深井含H2S 工况中控制套管环境开裂的表面防护技术。