准噶尔南缘深井机械比能分析与钻井参数优化

2021-10-28路宗羽徐生江蒋振新钟尹明

路宗羽,徐生江,蒋振新,田 龙,钟尹明

中国石油新疆油田分公司工程技术研究院,新疆 克拉玛依834002

引言

2019-01-06,准噶尔南缘的高探1 井于白垩系清水河组测试获高产油气流,日产原油1 213 m3、天然气3.217×105m3,创整个盆地单井日产量最高纪录。准噶尔盆地南缘深部地层勘探取得的重大发现,证实了准噶尔盆地南缘前陆存在大型油气富集区,勘探潜力巨大。准噶尔盆地南缘深部地层勘探共钻5 口井,整体呈现埋藏深(平均深度6 518 m)、复杂情况多(平均复杂时率15%)、安全钻井难度大、钻井周期长(单井平均钻井工期335 d)等特点。南缘探井深部井段井眼小(φ190.5 mm),岩石抗压强度高(130 MPa 以上)、可钻性差,高密度钻井液压持效应强,完钻井平均机械钻速在2 m/h 以下。HT1井φ190.5 mm 井眼在使用扭冲的情况下,机械钻速仅为0.4~0.6 m/h,提高机械钻速是南缘深部地层钻井的迫切需求和巨大挑战。

1964 年,Teale 最早提出机械比能(Mechanical Specific Energy,MSE)概念[1],其物理意义是钻头在一定钻压和扭矩作用下破碎单位体积岩石所作的功,可以用来判断钻井参数设置是否合适,描述钻头工作效率。基于机械比能,国内外研究人员在破岩效率评价、钻井参数优化、判断钻头磨损及钻井事故监测等方面开展了大量的研究工作。

国外方面,Pressier 等利用机械比能分析了钻井过程中的钻头钝化问题[2],通过引入滑动摩擦系数,结合机械比能趋势线对钻头磨损情况进行了分析。Waughman 等提出了一种利用不同地层伽马值来估计特定岩性剖面机械比能的方法,能较好地反映钻头的性能[3]。Armenta 在Teale 机械比能公式的基础上考虑了水力参数的作用[4],利用实验和现场数据提出了一种识别钻头效率的新方法。Rafatian 等研究了机械比能在钻进高压低渗岩石中的变化趋势,提出了钻屑和岩石相互作用理论[5],有助于选择钻井方式和降低钻井成本。Mohan 等在原有机械比能模型的基础上推导了水力机械比能模型[6],通过室内实验和现场数据,证明该模型能够识别导致钻头效率降低的条件。Rashidi 等提出可以利用机械比能模型调节钻井参数[7],在不影响钻头设计和钻头磨损的情况下实时达到局部最优的钻速。Alali 等研究了钻柱和钻具摩擦损失对机械比能的影响[8],提出了通过减少机械摩阻优化钻井参数,从而延长钻头寿命的方法。Pinto 等通过机械比能模型对现有钻柱力学分析方法进行了优化[9],为盐膏层钻井参数的优选提出了建议。Islam 等根据机械比能模型评价了在花岗岩和地热储层钻井过程中所遇的钻井问题[10]。Alsubaih 等利用机械比能和统计方法对伊拉克南部Mishrifi油田钻井过程进行了分析[11],验证了不同机械比能下机械钻速、产能等重要数据的关联性,为机械比模型的现场应用提供了经验。

国内方面,樊洪海等通过选取合理的机械比能模型,提出一种定量计算与定性分析相结合的钻头磨损监测新方法[12]。刘文龙和张宏认为,机械比能和灰色关联理论在钻头泥包、钝化、钻柱振动失效等事故的实时监控与预测控制方面具有巨大的应用潜力[13]。孟英峰等在原有机械比能理论的基础上,建立了新的破岩比能效率评价体系[14],用于在钻前预测钻速、钻进中随钻诊断及优化参数、钻后优选钻头。王胜等总结了机械比能数据对录井分析的作用[15]。陈迪等通过对机械比能的实时监测,综合判定钻头磨损程度、钻井参数选用的合理性[16]。崔猛等基于机械比能模型优化了钻井参数,得出了钻进参数和机械钻速之间的关系[17]。陈绪跃等综述了机械比能理论的发展现状,并对现有的机械比能模型进行了分类和评价,分析了不同模型的优缺点及其各自的适用条件[18]。孙连忠等提出了基于机械比能模型的泥岩地层PDC 钻头钻井参数优化方法,用于选择钻井方式和预测钻头泥包[19]。陈晓华引入螺杆容积效率和机械效率,建立了新的比能模型,根据实时机械比能数据及时调整钻井参数,以确保钻头破岩效率达到最大值[20]。肖伟结合钻井工程实际情况改进了牙轮钻头扭矩公式,提出从能量角度监测钻进过程中机械比能的变化情况,判别井下异常情况[21]。苏超等基于机械比能,通过对直井、斜井的钻压及扭矩进行修正,建立了功交汇模型[22],增强了现场物理性质评价的准确性。

从国内外学者的研究可以看出,选用合理的机械比能模型能够评价钻头工作效率、确定限制钻速的因素,为优选钻井方式和调整钻井参数提供参考。

本文针对南缘深部地层复杂条件,建立了井口载荷(大钩载荷和井口扭矩)与钻头载荷(钻压和钻头扭矩)之间的关系,分析螺杆钻具输出特性,推导复合钻井机械比能模型。以HT1 井五开φ190.5 mm井段实钻数据为基础,计算不同地层的机械比能,利用机械比能分析和探索南缘深部地层机械钻速偏低的原因,研究钻井过程中机械比能曲线的变化规律,分析南缘深部地层钻井参数组合与钻井效率之间的关系,针对不同地质层系推荐相应的钻井方式和钻井参数。

1 深部地层复合钻井机械比能模型

1.1 传统机械比能模型

Teale 机械比能模型为[1]

Teale 通过室内实验证明,在不考虑井底围压等因素的影响时,机械比能约等于岩石的抗压强度。但是在实际的钻进过程中,由于钻柱振动、沿程摩阻、围压及压持效应等不利因素的影响,钻头破岩效率低,能量利用率一般只有30%~40%,导致岩石强度仅占实际比能的1/3 左右。因此,为了使得到的机械比能更加接近现场条件下岩石的真实强度,提高计算精度,需要在原有Teale 模型上加入一个系数,修正后的机械比能模型为[2]

钻压、转盘转速和机械钻速等参数可以通过录井数据得到,但井口测得的扭矩和井下钻头的真实扭矩相去甚远。

为了较为准确地求解钻头真实扭矩,通过引入滑动摩擦系数,将钻头作必要的简化处理,得到计算井下钻头真实扭矩公式[12]

机械比能基线为实际钻井过程中破岩效率达到理论最大值时的曲线,是描述机械比能随深度、钻时变化的基准线。室内实验证明,岩石抗压强度在很大程度上决定了钻头破岩所需要的机械能量,机械比能与岩石围压下的抗压强度很接近。从地质意义上分析,比能基线就是某一地区自上而下的地层岩石抗压强度整体变化情况的趋势线。可以选取井底围压下岩石抗压强度作为参照值,对比分析实际钻井过程中机械比能和比能基线的大小,从而确定钻头的破岩效率。在钻井参数相同的条件下,机械比能曲线的变化可反映地层物性的变化趋势。井底围压下的岩石抗压强度S可表示为[17]

1.2 螺杆钻具输出特性分析

由式(4)可以看出,钻井过程的机械比能与转速和扭矩密切相关,当采用井下螺杆钻具进行复合钻井时,准确计算机械比能需要确定井底钻具组合的实际转速和扭矩。螺杆钻具由转子和定子两个基本元件组成,结构简单,具有两个显著特点:(1)理论输出转速只与通过螺杆的钻井液排量有关;(2)理论输出扭矩与螺杆进出口压差成正比。

螺杆钻具的主要性能参数是转速和扭矩,螺杆的理论转速为

在螺杆钻具输出特性的影响因素中,q是一个非常重要的参数。以螺杆内部的结构和运动特征为基础,推导螺杆每转排量为

将式(11)代入式(10),得到螺杆钻具理论输出扭矩

1.3 螺杆钻具复合钻井机械比能模型

复合钻井指的是在地面转盘钻进的基础上加入井下动力钻具,将钻井液水力能量转换为井下动力钻具的机械能,从而增大钻头转速和扭矩,提高破岩效率。在复合钻进过程中,地面动力和井下动力(多为螺杆钻具)共同驱动钻头破岩。

钻头的理论总转速为地面和地下转速之和[20]

1.4 机械比能模型优选钻井参数

将实际钻井过程中的机械比能曲线与比能基线进行对比,比能曲线偏离基线的程度反映了破岩效率的高低。如果某一井段机械比能远大于比能基线,说明该段破岩效率低,需要及时判断井下工具工作状况,调整钻井参数,改善钻头工作状态,提高破岩效率。

根据机械比能模型和比能基线,实时调整钻井参数的措施如下:(1)机械比能曲线偏离比能基线程度较大时,先改变钻压,再改变转速,变化幅度控制在10%以内。(2)改变钻压时,先略微降低钻压,钻头钻进一段时间后,如果机械比能曲线仍然偏离比能基线,则增加钻压,再观察机械比能变化。(3)当改变钻压不能明显提高机械钻速时,将钻压恢复到初始值,尝试按照先降后升方法改变转速,观察机械比能变化。(4)在水力能量满足井底清洁的条件下,如果改变钻压、转速不能提高钻速,机械比能仍然增加,则可能钻头磨损严重、发生泥包或钻头与地层不适应,考虑起钻更换钻头。

除用于实时调整钻井参数以外,在钻井作业完成后也可通过分析机械比能曲线变化,判断不同地层井段钻井参数组合设置是否合理、钻井方式选择是否恰当,为同区块后续钻井工程设计提供参考。

2 南缘深部地层机械比能分析

2.1 HT1 井φ190.5 mm 井眼地质层系

HT1 井采用五开井身结构,四开井段钻至白垩系连木沁组(K1l)起深约5 700 m,五开分别钻遇胜金口组K1s、呼图壁河组K1h、清水河组K1q、喀拉扎组J3k,至7 601 m 完钻。五开使用的钻具组合包括:光钻铤组合、弯外壳螺杆钻具组合、直螺杆复合钻井组合、弯外壳螺杆钟摆钻具组合、带扭冲钻具组合等。根据实钻资料,HT1 井φ190.5 mm 井眼钻遇的地层及深度见表1。

表1 HT1 井φ190.5 mm 井眼钻遇地层情况Tab.1 The encountered formations during drilling the φ190.5 mm wellbore of Well HT1

根据测井资料,HT1 井深部地层具有3 组典型抗钻特征:(1)6 000 m 以上白垩系连木沁组/金口组均质性较好,抗压强度分布在130~150 MPa,可钻性级值在7.0~8.0 级。(2)以白垩系呼图壁河组为主,均质性较差,可钻性级值在4.5~8.5 级间波动。(3)以白垩系清水河及侏罗系喀拉扎组为主,抗压强度由135 MPa 逐渐升高至200 MPa,可钻性级值由7.0 级逐渐升高至10.0 级。

南缘下组合地层以泥岩、泥质粉砂岩和粉砂质泥岩为主,岩性较为致密,塑性强,给钻头切削侵入造成了困难。

2.2 HT1 井φ190.5 mm 井眼机械比能分析

(1)连木沁组

HT1 井5 700~5 975 m 为白垩系连木沁组,钻进过程的钻速、钻压、转速及机械比能的关系如图1所示。5 700~5 789 m 段采用低转速高钻压配合,转速稳定在70 r/min,钻压为53.00~103.00 kN,平均钻压75.57 kN,平均钻速1.84 m/h,机械比能曲线平稳且非常接近比能基线,钻头工作效率很高。5 789~5 975 m 段增加了转速而减小了钻压,平均转速为139.11 r/min,平均钻压30.65 kN,平均机械钻速1.14 m/h,相比上一段下降了38%。在高转速情况下两次尝试增加钻压(5 885~5 894 m、5 932~5 941 m)并没有使钻速上升,反而使钻速降低而机械比能陡增,说明高转速高钻压并不适合连木沁组。因此,连木沁组钻进应采用低转速高钻压配合,推荐连木沁组转速为70~90 r/min,钻压70.00~80.00 kN。

图1 连木沁组(5 700~5 975 m)钻井参数与机械比能变化趋势Fig.1 Drilling parameters and MSE in Lianmuqin Formation(5 700~5 975 m)

(2)胜金口组

HT1 井5 975~6 253 m 井段为胜金口组,钻进过程的钻速、钻压、转速及机械比能的关系如图2 所示。胜金口组采用螺杆钻具复合钻井,转速稳定在140 r/min,钻压稳定在20.00 kN 左右,钻速和机械比能曲线变化并不显著,机械比能曲线距离比能基线较近,钻头工作效率较高。6 000~6 050 m 段机械比能曲线偏离比能基线较多,可能发生钻头泥包。因此,胜金口组钻进应采用复合钻井,并适当提高钻压,推荐转速为140 r/min,钻压40.00~60.00 kN。

图2 胜金口组(5 975~6 253 m)钻井参数与机械比能变化趋势Fig.2 Drilling parameters and MSE in Shengjinkou Formation(5 975~6 253 m)

(3)呼图壁河组

6 253~7 203 m 段为呼图壁河组,钻进过程的钻速、钻压、转速及机械比能关系如图3 所示。全段采用螺杆钻具复合钻井,钻压和转速分别稳定在20.00 kN 和140 r/min 左右,机械比能离比能基线较近,总体上,呼图壁河组也取得了高的机械钻速。但机械比能仍有小范围波动,说明当前的钻压与转速不是最优值,钻头工作效率仍有提升空间,另一种可能是钻头与地层匹配度不高。实钻使用的钻压较低,应适当增加钻压。在后续钻井中,应采用较高转速,较高钻压,同时考虑扭冲和旋冲提速。推荐钻头转速为140~160 r/min,钻压40.00~60.00 kN。

图3 呼图壁河组(6 253~7 203 m)钻井参数与机械比能变化趋势Fig.3 Drilling parameters and MSE in Hutubihe Formation(6 253 m~7 203 m)

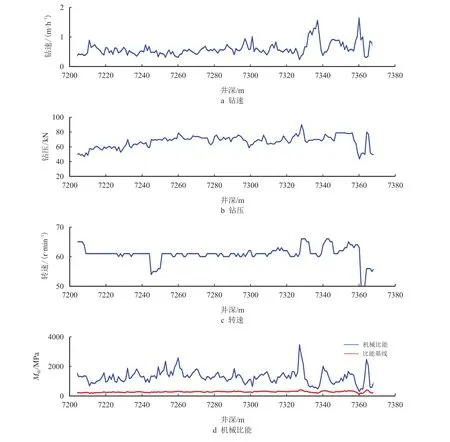

(4)清水河组

HT1 井7 203~7 368 m 为清水河组,钻进过程的钻速、钻压、转速及机械比能关系如图4 所示。全段内机械钻速较低而机械比能非常高,机械比能曲线波动较大,当改变钻压和转速时未见钻速发生显著变化。机械比能曲线和比能基线偏离程度较大,且实钻过程中钻压在15.00~25.00 kN,相对于清水河组抗压强度而言,钻压明显偏低,即使在使用扭冲提速工具的情况下,提速效果并不理想。清水河组在高转速情况下,取得了较高的机械钻速,适合于复合钻井。实钻数据表明,现有的钻井方式、钻头类型及钻井参数与地层之间的匹配不理想。清水河组钻进可以考虑尝试高钻压、高转速的钻井参数组合,推荐140~160 r/min,钻压40.00~60.00 kN。

图4 清水河组(7 203~7 368 m)钻井参数与机械比能变化趋势Fig.4 Drilling parameters and MSE in Qingshuihe Formation(7 203 m~7 368 m)

(5)喀拉扎组

HT1 井7 368~7 601 m 为喀拉扎组,钻进过程的钻速、钻压、转速及机械比能关系见图5,其中,7 408 m 以上使用扭冲,以下为光钻铤。整体来看机械比能曲线离比能基线较远,钻头效率不高,钻压与转速对钻速的影响比较复杂。这一井段转速稳定在40~60 r/min 以内,变化不大;钻压在50.00~100.00 kN,平均在75.00 kN 左右,在转速大于50 r/min 时钻压增大有利于提高机械钻速(7 410~7 430 m),而在转速小于50 r/min 时改变钻压并没有导致机械钻速的变化(7 540~7 560 m)。基于目前的实钻数据,无法推荐喀拉扎组的钻压与转速,喀拉扎组应该探索新型破岩方式和新型钻头类型。

图5 喀拉扎组(7 368~7 601 m)钻井参数与机械比能变化趋势Fig.5 Drilling parameters and MSE in Kalazha Formation(7 368~7 601 m)

根据HT1 井深部地层机械比能分析结果,对南缘深部地层不同层系推荐如下钻井方式与钻井参数:(1)连木沁组对转速不敏感,可采用常规钻井方式,适当增加钻压。顶驱转速为70~90 r/min,钻压70.00~80.00 kN。(2)胜金口组采用复合钻井,并适当提高钻压。钻头转速为140 r/min 左右,钻压40.00~60.00 kN。(3)呼图壁河组采用复合钻井技术,考虑扭冲和旋冲提速。钻头转速为140~160 r/min,钻压40.00~60.00 kN。(4)清水河组––喀拉扎组抗压强度高,抗剪强度、内摩擦角、研磨性均较高,扭冲提速效果不明显,可尝试新型提速工具,如直接加在钻头之上的轴向冲击器,选择新型PDC钻头等,考虑尝试高钻压、适当转速的钻井方式。

3 结论

(1)针对南缘深部地层,建立了井口载荷与钻头载荷之间的关系,分析了螺杆钻具输出特性,推导了复合钻井机械比能模型。

(2)根据机械比能分析结果,推荐了适用于连木沁组、胜金口组、呼图壁河组的钻井方式和钻井参数。连木沁组应适当增加钻压,胜金口组与呼图壁河组应采用高转速复合钻井。

(3)清水河组与喀拉扎组可钻性差,扭冲工具提速效果不明显,可以尝试使用轴向冲击器等新型提速工具。