基于沸腾换热的某柴油发动机温度场分析

2021-10-28胡庭军邹萍萍袁晓军王功成

胡庭军,邹萍萍,袁晓军,魏 涛,王功成

(江铃汽车股份有限公司产品研发总院,江西 南昌 330001)

0 引言

发动机气缸盖长期处于高温和高压的工作环境中,承受着交变载荷的作用,工作条件十分恶劣。随着汽车领域排放升级,发动机排放的气体温度越来越高,对发动机气缸盖结构设计也是一个极大的考验。通过CAE分析技术可以快速、准确获得缸盖温度及热应力分布情况,验证缸盖结构设计是否可行。目前,国内也有相当多的企业和高校对气缸盖的强度展开了研究工作,并获得了一定的成果[1-5]。

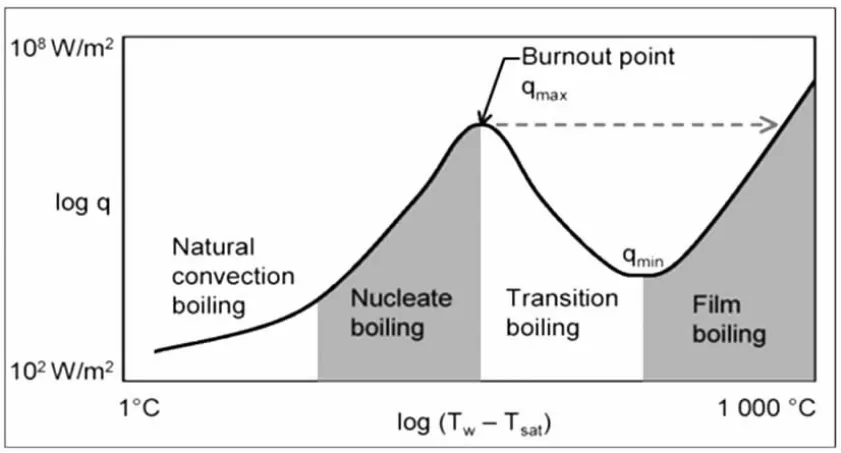

发动机工作时,气缸体和缸盖一直处于高温状态,通过水套中的冷却水带走部分热量,防止缸盖过热而出现失效情况。冷却水与缸盖之间的换热方式有三种:自然对流换热、核沸腾换热、膜沸腾换热。换热系数与水套壁面温度关系如图1所示,当水套壁面温度超过膜态沸腾温度后,水套的换热系数会急剧下降,因而必须控制水套温度与膜态沸腾温度的差距大于20℃。膜沸腾(film boiling)是指发生在固体-液体界面上的一种传热形式,在核沸腾的情况下,继续加热固体,这时固体表面生成大量气泡,达到很高的密度,最后气泡连成一片而成为一层气膜,固体表面被气膜所包围不与液体直接接触,然后整个气膜脱离界面而形成沸腾膜,这时的界面传热突然下降。在这个区域,加热的固体表面与液体之间的温差很大,会导致固体装置过热而烧损。在实际工作中,应避免膜沸腾的形成。核沸腾(nuclear boiling)也是指发生在固体-液体界面上的一种传热形式。单位界面、单位时间内从固体表面传给液体的热量Q,起初仅使液体形成自然对流,这时的传热系数很小;当固体与液体的温差ΔT进一步加大时,在固体表面上形成气泡,气泡增大到一定尺度就跃离固体表面,增加了液体的扰动,这时传热量大大增加,ΔT突然减小,这样就形成了界面上的核沸腾现象。

图1 换热系数与壁面温度关系图

本研究采用CFD(Computational Fluid Dynamics)-FEA(Finite Element Analysis)耦合技术,分析了某柴油发动机在额定工况下的温度分布情况。通过AVL软件插件计算了水套沸腾换热,预测发动机水套壁面沸腾换热是否满足要求,为水套设计提供理论指导。

1 发动机温度场沸腾分析技术路线

发动机热边界主要有两方面,一是缸内燃烧产生的热量,这是缸盖的主要热源;二是水套水冷却,防止缸盖过热而失效。本研究的缸盖温度场沸腾分析流程如图2所示。首先由整机一维热力学仿真计算得到发动机在额定功率负荷下进排气道的瞬态燃气温度、质量流量以及燃烧室喷油量,为3D燃烧模型提供所需的进排气流量、温度与喷油量边界条件。然后通过AVL FIRE软件分别计算缸内燃烧和缸体缸盖水套CFD分析。将三维CFD计算获取的近壁面燃气温度、水侧温度和换热系数映射到气缸盖有限元分析边界,通过ABAQUS软件对气缸盖进行温度场计算。将计算得到的温度值与实测温度进行对比,若误差在标准范围内则进行水套沸腾分析;否则需要调整水套壁面温度,进行新的一轮分析,直到缸盖温度与实测值的误差满足要求。

图2 沸腾换热温度场分析流程

2 分析模型及边界载荷

2.1 有限元模型

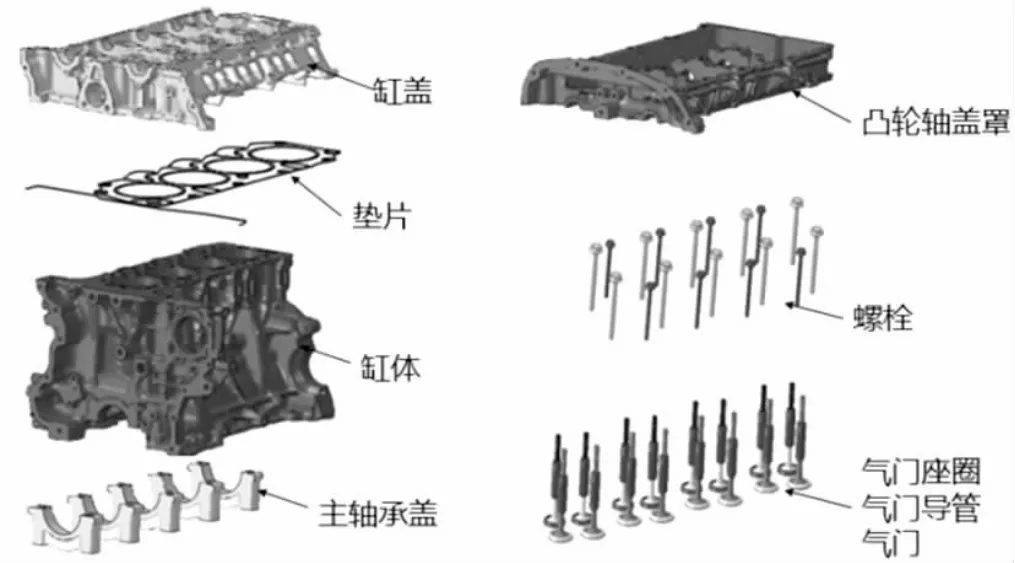

分析模型主要包括缸盖、缸体、气缸垫、气门、气门座圈、气门导管、缸盖螺栓等,如图3所示。温度场计算网格类型采用一阶四面体DC3D4网格。

图3 CAE分析模型

2.2 热边界

缸体缸盖温度边界分为两类:燃烧气侧边界和水冷却边界。缸体、缸盖火力面热边界通过CFD燃烧分析提供,水冷却边界由CFD水套分析提供。设置与机油接触的表面温度额定点为140℃,换热系数为130 W/(m2·K)。对固体之间接触设置接触属性,实现固体之间的热量传递。

2.2.1 燃气侧边界

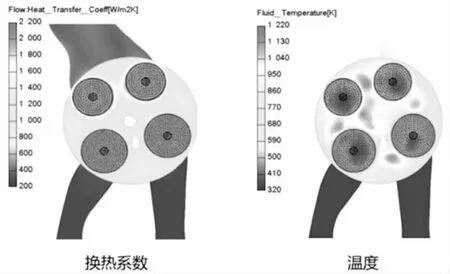

缸盖和缸套燃气侧边界是通过三维燃烧分析获得的,动态三维燃烧计算是对一个完整的发动机循环即进气—压缩—膨胀—排气四个冲程进行的。燃烧计算的工况点采用额定点3 200 rpm,计算一个完整的工作循环,然后把整个循环的平均气体温度和换热系数映射给结构网格,映射结果如图4所示。

图4 额定工况缸盖气侧换热系数和温度

2.2.2 冷却水侧边界

缸体缸盖水侧边界是通过三维水套流动分析获得,首次计算缸体和缸盖水套壁面采用假设的温度,之后的计算采用FEA温度场计算得到的壁面温度进行映射,如此耦合2~3次,直至HTC及近壁面温度变化不明显为止。分析计算额定工况下的水套温度和换热系数,结果如图5、图6所示。

图5 额定工况缸盖缸体水套温度分布

图6 额定工况缸盖缸体水套换热系数分布

3 分析结果评估

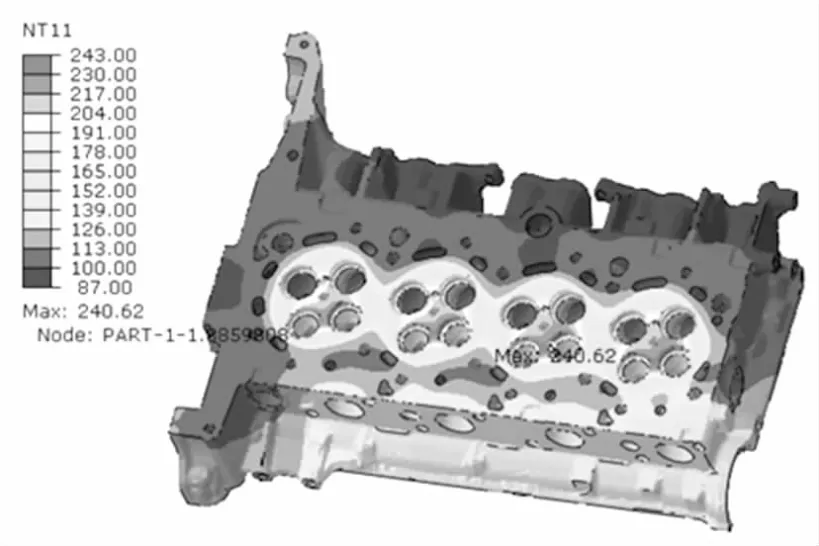

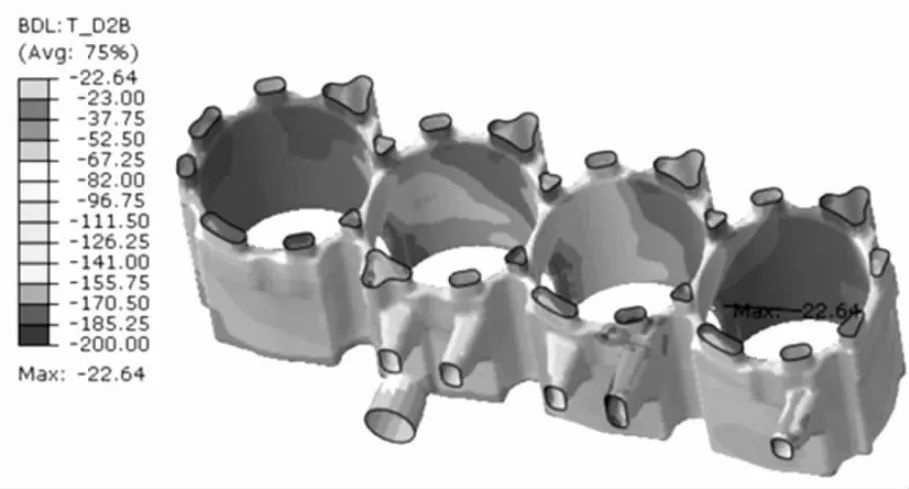

如图7所示,为缸盖温度分布结果,缸盖火力面温度明显高于其他部位,且排气侧温度高于进气侧。缸盖最高温度为240.62℃,出现在第三缸排气侧鼻梁区,分布规律合理,最高温度小于铝合金材料耐温极限260℃。如图8所示,为缸盖水套沸腾分析结果,其壁面温度离沸腾“开锅点”最小距离37℃,大于安全距离20℃,无沸腾风险。

图7 缸盖温度分布

图8 缸盖水套离沸腾“开锅点”温度距离

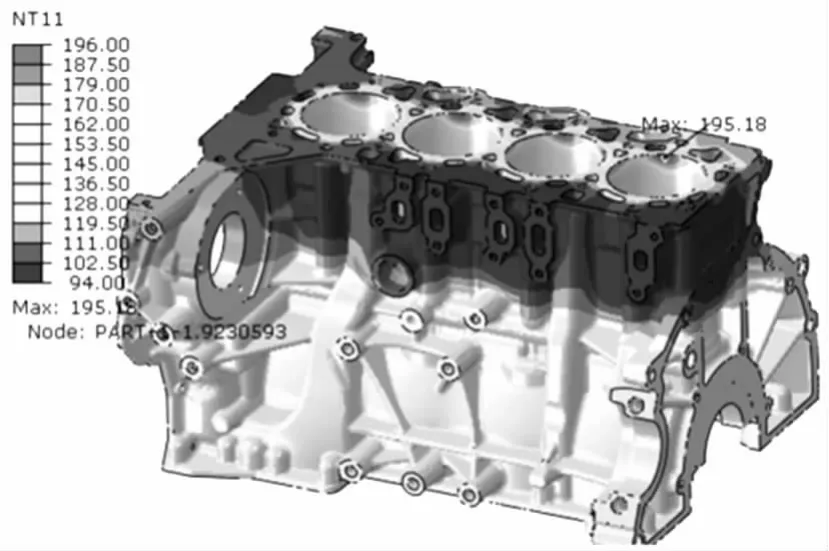

缸体温度分布如图9所示,由于缸孔内壁面直接与气体接触,该区域温度明显比其他位置要高。最高温度为195℃,位于第四缸,小于缸体温度极限240℃,满足设计要求。缸体水套沸腾分析结果如图10所示,其壁面温度离沸腾“开锅点”最小距离22℃,大于安全距离20℃,无沸腾风险。

图9 缸体温度分布

图10 缸体水套离沸腾“开锅点”温度距离

4 结论

本研究详细阐述了缸体缸盖沸腾换热温度场分析流程,通过CFD-FEA耦合分析方法计算了某柴油发动机缸体缸盖温度分布和沸腾换热情况。计算结果显示,缸体和缸盖的最高温度均在设计标准范围内,水套沸腾温度距“开锅点”的最小距离为22℃,满足设计标准,无沸腾风险。采用该分析方法可以预测缸体缸盖的温度和水套的沸腾换热情况,为发动机缸体缸盖及水套设计提供一定的理论依据。