某超超临界1000MW机组锅炉满负荷瞬间灭火原因分析及处理

2021-10-28吴寿贵郭学敏

吴寿贵,李 强,郭学敏

(1.西安热工研究院有限公司,陕西 西安 710054;2.天津国电华北电力技术工程有限公司,天津 100070;3.芜湖发电有限责任公司,安徽 芜湖 241000)

随着碳达峰碳中和“3060”目标的提出以及国家能源结构的调整,新能源占比增加对电网调峰灵活性提出更高要求,国家电网对火力发电机组深度调峰的可靠性和稳定性提出更高的挑战,对火力发电机组非停的考核力度日益加大。而大型火力发电机组频繁深度调峰导致可靠性及稳定性差引发机组跳闸已严重威胁电网及系统主要设备的安全运行,尤其在高参数工况下跳闸,其热应力的存在对设备及系统冲击极大,同时给电网带来极大的安全风险,且增加了设备寿命期内的维护成本[1-4],严重影响火力发电机组的盈利能力,但部分机组由于系统及设备存在设计缺陷,机组不同负荷下跳闸时常发生。

本文针对某超超临界1 000 MW 机组锅炉满负荷瞬间跳闸问题展开分析,并提出了防止再发生类似故障的解决方案,以保证机组的安全稳定运行。

1 系统概况

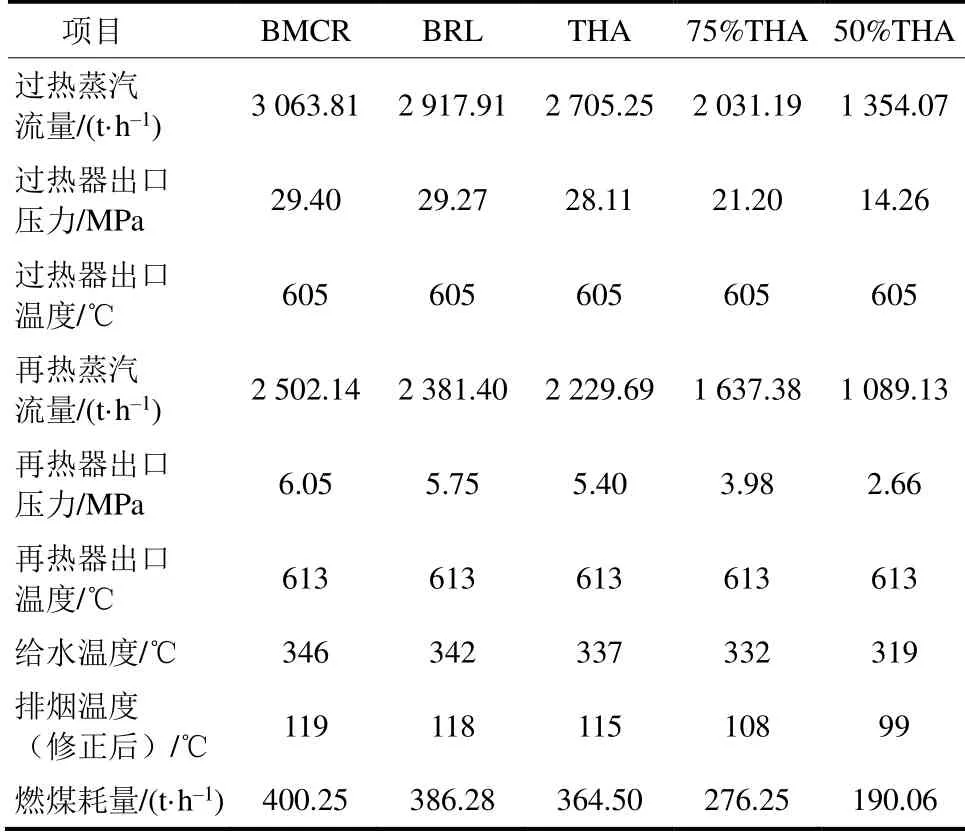

某电厂1 000 MW 机组锅炉为DG3063.81/29.3-Ⅱ1 型、超超临界参数、变压运行直流锅炉,采用一次中间再热、单炉膛、平衡通风、固态排渣、露天布置、全钢构架、Π 型布置方式。锅炉设计最大连续出力主要性能参数见表1。

表1 锅炉主要性能参数Tab.1 Main performance parameters of the boiler

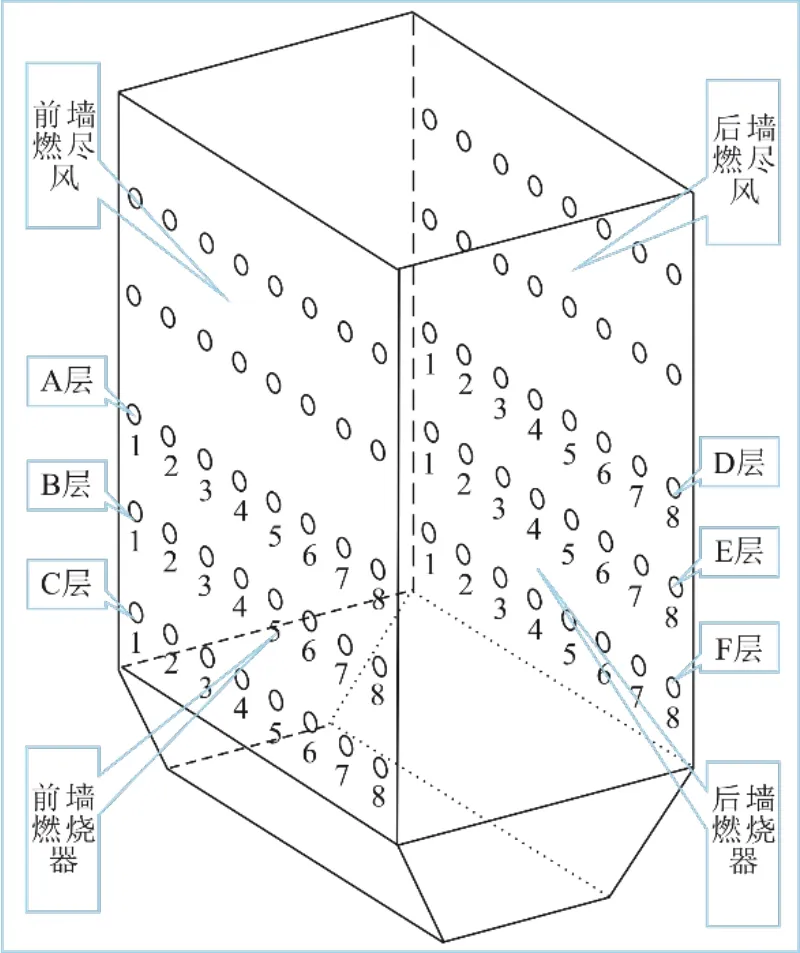

燃烧系统为正压直吹式制粉系统,共布置48 只燃烧器,采用前后墙对冲燃烧方式布置。前墙布置的燃烧器从上往下分别对应的磨煤机为A、B、C;后墙布置的燃烧器从上往下分别对应的磨煤机为D、E、F,前墙3 层,后墙3 层。制粉系统配置6 台北京电力设备总厂生产的ZGM133N-Ⅱ型中速磨煤机,磨煤机出口每根粉管一分为二。磨煤机对应燃烧器布置如图1所示。锅炉设计煤粉细度R90=12.03%,煤粉均匀性系数n=1.1。锅炉点火方式保留常规油系统微油点火方式。给煤机为沈阳华电电站工程有限公司生产的HD-BSC36型称重式计量给煤机,每台出力为10~120 t/h。密封风系统设计2台100%容量离心式密封风机。风烟系统配置一次风机、送风机和引风机各2 台,三大风机单台容量均为50%,调节装置均为轴流式动叶可调。2 台空气预热器为豪顿华工程有限公司生产的33.5VNT2500 型三分仓空气预热器。

图1 磨煤机对应燃烧器布置Fig.1 Layout of the burners corresponding to the coal mills

除渣系统采用湿式机械排渣系统,每台炉炉底设有渣井、水密封装置和刮板捞渣机。另外,每台锅炉设1 个直径8 m、有效容积260 m3的钢渣仓。

2 机组跳闸过程

锅炉于1月9日23:00 点火,1月11日11:46机组首次满负荷1 000 MW 运行。满负荷时主蒸汽温度590 ℃,再热蒸汽温度596 ℃,燃料量为378 t/h,氧量(体积分数,下同)2.2%,总风量3 211 t/h,给水量2 784 t/h。1月11日13:34,锅炉满负荷运行102 min 后,煤质发生变化,在机组负荷不变的情况下,总煤量由378 t/h 降至341 t/h,下降37 t/h。当煤量降至360 t/h 时,捞渣机密封水的水位出现40~50 mm 小幅波动。15:17:32 机组负荷达1 007 MW,运行参数稳定,机组跳闸前,锅炉负压–28 Pa,总煤量348 t/h,总风量2 938 t/h,锅炉燃烧氧量3.8%。15:17:40 C 层燃烧器和F 层燃烧器煤火检开始出现异常。15:18:04 火检消失数量达到临界火焰保护动作条件,临界火焰保护触发,锅炉MFT 动作,汽轮机跳闸、发电机跳闸。机组跳闸过程如 图2所示,C、F 磨煤机对应燃烧器的火检消失顺序如图3所示,B、D、E 磨煤机对应燃烧器的火检消失顺序如图4所示。

图2 机组跳闸过程主要参数趋势Fig.2 Change trends of the main parameters during the unit tripping process

图3 C 层、F 层燃烧器火检信号消失顺序Fig.3 The disappearing sequence of fire detection signal of burners in C layer and F layer

图4 B 层、D 层、E 层燃烧器火检消失顺序Fig.4 The disappearing sequence of fire detection signal of burners in B,D and E layer

13:24 保护动作前,煤质已发生变化,负荷不变情况下,总煤量由378 t/h 下降至341 t/h,当下降到360 t/h 时,捞渣液位有小幅变化。14:47 在工况不变的情况下,至机组跳闸时,A/B 引风机动叶由62%/62%开到67%/67%,A/B 送风机由46%/36%关到40%/33%。保护动作后,从灭火顺序看,先灭C层和F 层,再灭B 层、E 层,最后灭A、D 层。自下而上,从C 层火检异常开始至锅炉灭火保护动作仅23 s 时间,动作时间极短。同时,在集控室湿式捞渣机监控摄像发现大量蒸汽外泄。

3 原因分析

3.1 直接原因

采用酸碱比值和硅铝比值分别计算锅炉燃用煤质结渣特性,酸碱比值计算结渣指数为0.126 704;硅铝比值计算结渣指数为3.886 372。2 种计算结果显示,燃用煤种属于易结渣煤质[5]。在锅炉正常运行过程中,炉内结渣严重时,有大渣块频繁掉落,而在大负荷时,具有一定体积的渣块温度一般均在900 ℃以上[6-7],尤其在短时间内大量渣块掉落会引起捞渣机的密封水蒸发,产生大量蒸汽[8-12]。在锅炉保护动作时,捞渣机的液位较低,DCS 显示液位为49 mm,但实际水位为–166.5 mm。当水位低于–160 mm 时炉膛处于临界密封状态,当大渣块掉入时,液位大幅波动破坏了炉底水封,这样大渣块掉落产生的蒸汽快速上移,导致燃烧器从下至上逐渐灭火,燃烧器灭火达到临界火焰保护动作条件,同时炉膛负压超过保护动作值,导致锅炉灭火[13-14]。

锅炉跳闸后,检查发现燃烧器口存在挂焦现象,且存在大焦块掉落的痕迹,同时,捞渣机的头部发现有大块焦被刮出,结合捞渣机周围大量蒸汽外泄等现象,说明掉渣灭火是直接原因。

3.2 间接原因

从DCS 观察捞渣机补水的历史数据发现,09:53:01 补水,水位由190 mm 升至251 mm;10:44:16 补水,水位由191 mm 升至280 mm;12:40补水,水位由82 mm 升到183 mm;之后未再发补水指令。从12:40 最后一次补水完成至15:10 引风机出力异常,停止补水的总时长为150 min。按照DCS 捞渣机液位历史数据2.33 mm/min 的下降速率计算,捞渣机水封破坏时,液位下降总高度为349.5 mm,液位下降的总高度减去最后一次的补水高度,忽略捞渣机结构对渣船水容积的影响,实际液位为–166.5 mm。根据捞渣机安装标高以及锅炉满负荷时就地实测关断挡板的沉降量拟合计算,捞渣机的液位在–160 mm 时锅炉水封已被破坏。机组跳闸后就地检查发现,补水液位开关被煤泥掩埋导致补水失效,从而造成水封破坏。

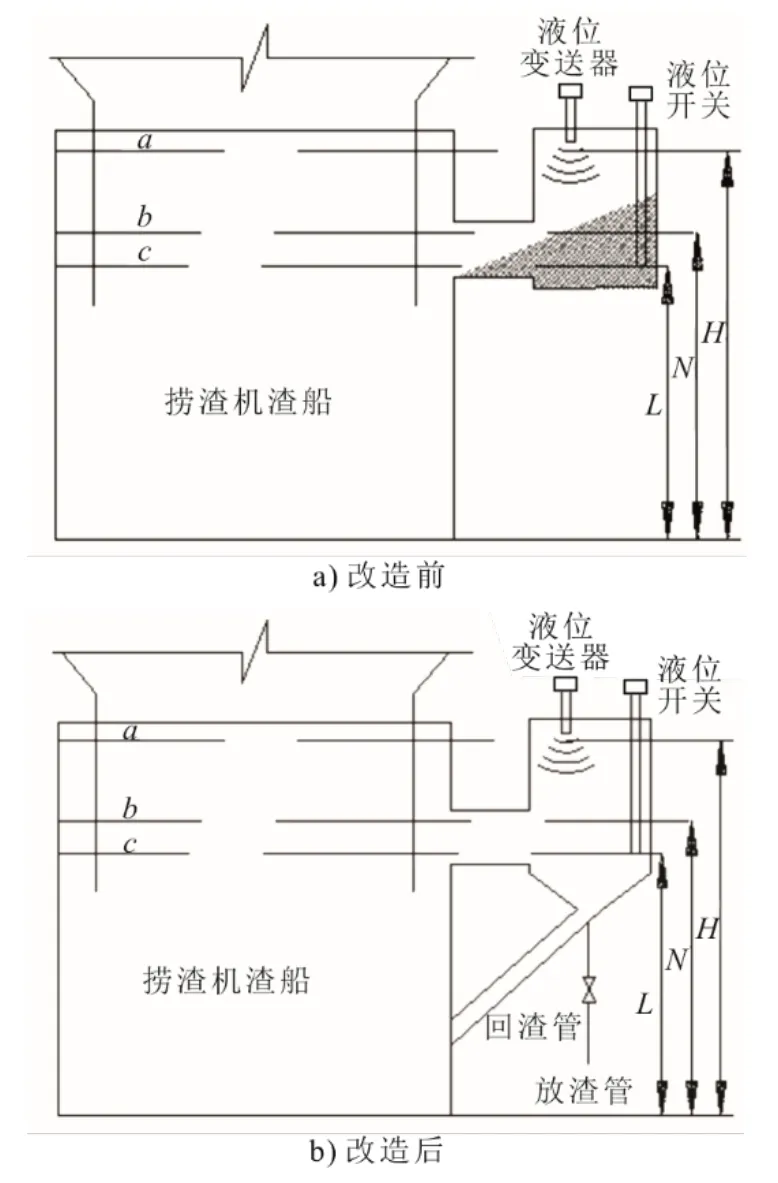

捞渣机液位测量原理如图5所示。H为高水位,N为正常水位,L为低水位,当捞渣机的液位达到最低水位线c时,系统逻辑会自动发开阀补水指令,但补水信号采用的是开关量信号,由于开关量信号被煤泥掩埋,逻辑判断认为渣船里水位正常,导致控制系统在12:40 补水后不再发补水指令,从而造成捞渣机缺水后水封被破坏。可见,捞渣机的液位测量装置设计不合理,未考虑到密封水灰渣及煤粉浓度增加对液位测量装置的影响。

另外,锅炉一直长时间处于低负荷运行,锅炉炉膛吹灰器无法及时投运;加之在带高负荷过程中,由于燃用煤种复杂,没能及时发现燃烧器挂焦,使燃烧器结焦加重。除此之外,炉渣未成型及二次风刚度差造成密封水灰渣及煤粉浓度高,也是造成此次灭火的原因之一。

在升负荷过程中,由于磨煤机振动大,磨煤机分离器转速最高控制在65 r/min 运行,导致煤粉细度达不到R90=12%设计值,实际煤粉细度为R90为18%~19%,造成飞灰含碳量和炉渣含碳量偏高,当磨煤机分离器转速为60 r/min 时,除尘器入口飞灰含碳量为6.98%,炉渣含碳量为7.0%。由于炉渣含碳量偏高,炉渣没有成型固化;同时,为了降低NOx的含量,高低位燃尽风开度相对较大,导致二次风箱压力与炉膛压力的差压仅为0.35 kPa,差压低对最下层燃烧器的托底效果差,在旋流燃烧器离心力的作用下,部分未燃尽煤粉直接落入捞渣机,导致水封的灰渣及煤粉颗粒的含量增加,使水位变送器测量位置积渣,导致测量失真,影响及时补水,最终造成炉底水封破坏。

4 防范措施

4.1 液位测量装置改进

为了解决捞渣机补水开关量一次元件测量桶的设计缺陷,将原测量桶的平底设计改为倒锥形,并在锥斗底增加1 根引流管,将沉积的灰渣及煤粉颗粒引流至捞渣机底部,避免测量桶底部积渣造成液位测量失真,降低液位测量元件被掩埋的风险,提高可靠性。捞渣机液位测量缓冲罐改造前、后对比如图5所示。

图5 捞渣机液位测量缓冲灌改造前、后对比Fig.5 The liquid level measuring buffer tank of the slag machine before and after the improvement

4.2 补水阀逻辑优化

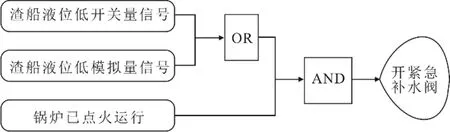

在实际测量过程中,结合模拟量的趋势和数字量的变化来判断,可避免系统因仪表故障或检修而造成误动作[15-17]。考虑到单信号作用的可靠性差,将原逻辑仅用开关量信号作为补水阀的开指令改为:水位测量开关量低信号触发或模拟量的水位信号低于0.25 m(正常0~0.45 m)且锅炉已点火运行时则发出紧急补水指令。修改后的补水阀逻辑如图6所示。

图6 捞渣机最终补水逻辑优化Fig.6 The optimization diagram of final water supplement logic of the slag machine

4.3 锅炉燃烧调整

在机组负荷750 MW 工况下,通过磨煤机煤粉细度调整试验,分别在磨煤机出力不变,磨煤机分离器转速分别为60、75 r/min 下进行煤粉细度以及飞灰含碳量和炉渣的含碳量调整。当分离器转速为60 r/min 时,除尘器入口飞灰含碳量为6.98%。炉渣含碳量为7.00%;当分离器转速为70 r/min 时,除尘器入口飞灰含碳量为4.25%,炉渣含碳量为1.02%,有效改善了炉渣的形态,使封水中灰渣及煤粉的颗粒浓度降低。

同时,在机组750 MW 负荷不变,磨煤机运行方式和磨煤机分离器转速不变的工况下,将中层和上层燃烧器对应二次风门由78%关至68%,最下层燃烧器对应二次风门由70%开至90%,将下层燃尽风和上层燃尽风开度关小,保证二次风箱的风压同时兼顾NOx的量。调整后电除尘入口飞灰含碳量为4.10%,炉渣含碳量为0.96%。

通过上述燃烧调整,锅炉飞灰含碳量有明显的下降,在捞渣机的头部观察渣的形态已由原来的粥状变成颗粒状,颜色也由原先的黑色变为灰色,有效降低了捞渣机密封水的灰渣颗粒浓度,改善了液位计的测量环境。

4.4 加强吹灰

锅炉长时间处于低负荷运行后,折焰角及水冷壁会积聚大量灰渣,当锅炉负荷达到吹灰条件时,强化吹灰,避免长时间不吹灰而造成掉焦塌灰灭火[18]。

5 处理效果

针对某1 000 MW 机组锅炉满负荷瞬间灭火问题,通过采取液位测量桶改进,补水阀控制逻辑优化,以及调整磨煤机煤粉细度、增加燃烧器底层二次风刚度等燃烧调整措施后,2 号机组经过多次启动带负荷过程中,水封能满足机组长周期安全运行要求,保证了机组的经济、安全和稳定运行。