燃煤电厂烟气脱硫石膏化学脱水调理工艺优化

2021-10-28孙东奇赵晓云赵晓丹

明 强,杨 健,孙东奇,李 飞,王 坤,赵晓云,吴 琼,卢 卫,赵晓丹,周 振

(1.上海电力大学环境与化学工程学院,上海 201306;2.华能国际电力江苏能源开发有限公司南通电厂,江苏 南通 226003)

石灰石-石膏法脱硫广泛应用于燃煤电厂烟气脱硫[1-2]。该法产生的工业副产物为脱硫石膏,通常用于建材、工业原料、水泥缓释剂及土壤改性剂等[3]。根据《烟气脱硫石膏》(GB/T 37785—2019)的规定,脱硫石膏资源化需将附着水量降至15%以下。目前,燃煤电厂脱硫副产石膏首先经旋流器浓缩,再使用脱水机脱水。

然而,受限于设备运行[4]、脱硫剂品质[5-6]、亚硫酸盐氧化效果[7-8]等因素,脱硫石膏常常出现脱水困难,最终产品含水率高的问题。脱硫剂纯度不高或粒径不合要求,会导致石膏晶体生长困难,同时杂质分子会堵塞晶体孔隙,致使石膏难以脱水[5-6]。另外,氧化空气量不足或氧化效率低,也会导致脱硫石膏中亚硫酸盐含量高,影响石膏品质[9],造成脱水困难[7-8]。

为了改善脱硫石膏的脱水性能,需要对脱硫石膏进行脱水调理。化学法是最为常用且相对成熟的调理技术[10-11],能显著改善污泥脱水性能[12]。化学法脱水条理剂聚丙烯酰胺(PAM)具有投加量小、絮凝能力强等优点[13],且加入适量PAM 不会影响脱硫石膏的综合利用。吴其胜等[14]发现,脱硫建筑石膏中掺入适量PAM,能够有效提高石膏的力学性能和防水性能。另外,采用PAM 脱水调理还能够使脱硫石膏砌块减重[15],提高硫酸钙晶须的抗水溶性能[16]、石膏土壤农用减少磷流失[17]等效果。

调理药剂优选与反应条件优化,将有助于进一步改善脱硫石膏脱水性能,提高最终产品品质,但在该领域尚缺乏系统性研究。本文将在某燃煤电厂脱硫石膏微观结构、组成成分与脱水性能分析的基础上,通过构建由污泥比阻(SRF)、毛细吸水时间(CST)、泥饼含水率和平均粒径构成的脱水性能表征体系,研究初始污泥质量浓度、PAM 种类和投加量对脱硫石膏脱水调理效果的影响,确定适宜的旋流器底流脱硫石膏质量浓度范围,筛选最佳PAM种类与投加量。

1 脱硫石膏脱水调理试验材料及内容

1.1 试验材料

图1 为石灰石-石膏法烟气脱硫系统示意,试验所用脱硫石膏取自石膏旋流器底流污泥,初始质量浓度为420 g/L。

图1 石灰石-石膏湿法烟气脱硫系统示意Fig.1 Schematic diagram of limestone-gypsum wet flue gas desulfurization system

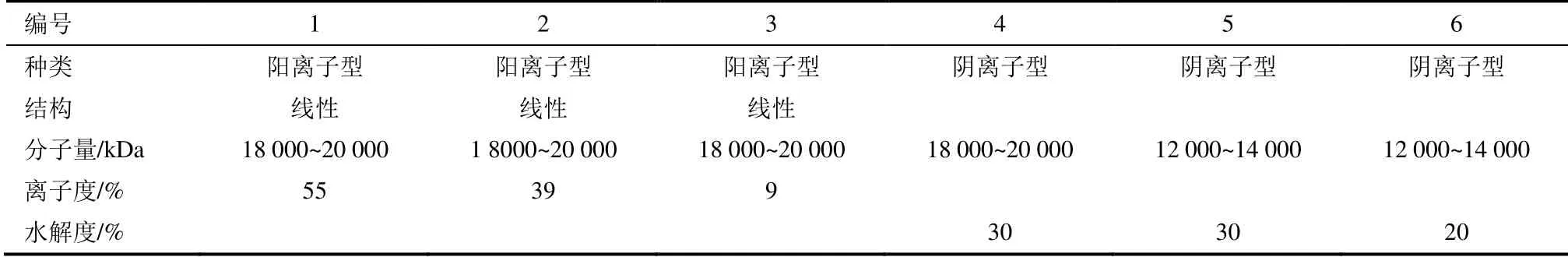

试验选取了6 种不同种类的阴离子型PAM(APAM)和阳离子型PAM(CPAM)(爱森絮凝剂有限公司(中国分公司)),PAM 投加量以1 g 脱硫石膏干固体(DS)计,在投加量为0.25 mg/g 时对脱硫石膏进行脱水调理,并分析其脱水性能变化。6 种PAM 的性能指标见表1。

表1 用于脱硫石膏脱水调理的6 种PAM 性能指标Tab.1 Parameters of PAM for desulfurization gypsum dehydration conditioning

1.2 试验内容

1)初始脱硫石膏质量浓度对脱水性能影响试验将脱硫石膏稀释至400、350、300、250、200、150 g/L,投加0.25 mg/g 的PAM。转速与时间控制为六联搅拌器(ZR4-6,深圳中润)在250 r/min 下搅拌30 s,再以100 r/min 搅拌5 min,最后以500 r/min搅拌10 min(下同)。最后测定调理后石膏的泥饼含水率、SRF、CST、平均粒径等脱水性能指标。

2)PAM 种类对脱硫石膏脱水性能的影响试验取500 mL 脱硫石膏置于6 个500 mL 烧杯中,按0.25 mg/g 分别投加不同类型PAM,测定调理后石膏的脱水性能指标,优选脱水效果最好的调理药剂。

3)PAM 投加量优化实验 设置优选PAM 的投加量梯度为0.05、0.10、0.15、0.20、0.25、0.30 mg/g,测定调理后石膏的脱水性能指标,确定最佳投加量。

1.3 脱硫石膏脱水性能指标测定

1)SRF 测定 采用布氏漏斗抽滤法测定脱硫石膏的SRF(m/kg)[18]。计算公式如下

式中:b为过滤方程t/V=bV+a中的直线斜率;t为过滤时间,s;V为滤液体积,m3;P为过滤压差,Pa;A为过滤面积,m2;μ为滤液动力黏度,mPa·s;c为单位体积滤液所对应的滤饼干固体质量,kg/m3。

2)CST 测定 CST 采用Model 304 M 毛细吸水时间测定仪(Triton,英国)测定。取一定体积混合均匀的脱硫石膏快速注入加液管中,水分于特定滤纸中扩散,当水分流至电极a 时开始计时,流至电极b 时计时结束,所用时间即为脱硫石膏CST 值。

3)粒径测定 脱硫石膏粒径采用SALD-2201 激光衍射式粒度分布测量仪(Shimadzu,日本)测定。测定时不考虑石膏浓度,用胶头滴管取2~3 滴样品滴入石英样品容器中,放入样品室并合上遮光盖,以0.1~1 000 μm 的粒径范围进行衍射扫描,通过软件计算得到脱硫石膏平均粒径和粒径中位数值。

4)泥饼含水率测定 采用MMP-3 迷你板框压滤机(AFmitech,荷兰)对脱硫石膏进行压滤脱水。利用2 块圆形多孔铁片和2 片滤布将100 mL 脱硫石膏密封于样品容器中。设置表盘压力为0.5 MPa,压滤时间为12 min,启动装置。压滤完成后,泥饼含水率采用HC103 水分分析仪(Mettler Toledo,瑞士)测定。

5)脱硫石膏性质测定及计算 脱硫石膏中悬浮固体质量浓度(SS)按照《水质悬浮物的测定重量法》(GB/T 11901—1989)测定。脱水后泥饼中附着水、结晶水、MgO 含量和pH 值按照《石膏化学分析方法》(GB/T 5484—2012)测定。Cl–含量按照《水泥化学分析方法》(GB/T 176—2017)测定。CaSO4·2H2O含量按照GB/T 37785—2019的方法计算。

1.4 石膏固体形态及成分分析

1)扫描电子显微镜(SEM)和能谱仪分析 将脱硫石膏样品在60 ℃烘箱烘干后研磨成粉末,喷金30 s 改善样品导电性,使用JSM-7800F 场发射电镜(Hitachi,日本),分析脱硫石膏固体表面形貌特征,结合能谱仪(EDS)分析样品组成元素。

2)X 射线衍射仪(XRD)分析 采用D8 X 射线衍射仪(Brooke Co.,德国)对脱硫石膏粉末进行XRD 表征。测试电压40 kV、电流40 mA、步长0.1°,使用Jade 6.5 软件分析其固体成分。

2 结果分析

2.1 脱硫石膏固体性质分析

经旋流器浓缩后的电厂烟气脱硫石膏固体XRD 分析及SEM 图像如图2所示。由图2a)可见,脱硫石膏成分主要为CaSO4·2H2O,由于在脱硫塔运行过程中部分CaCO3未完全溶解,导致脱硫石膏中还含有少量CaCO3。由图2b)可见,脱硫石膏晶体形状不规则,大小不均,而粒径是石膏脱水性能重要影响因素[18]。

图2 脱硫石膏固体XRD 分析及SEM 图像Fig.2 XRD analysis result and SEM image of the desulfurization gypsum

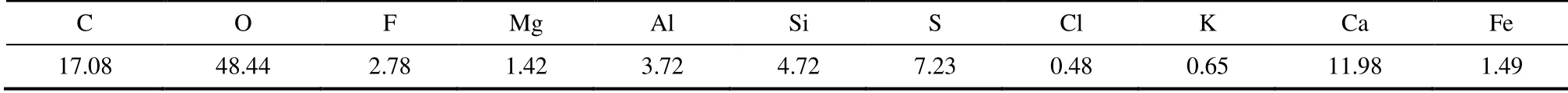

表2 为脱硫石膏组分分析。由表2 可见,脱硫石膏Ca 质量分数高于S,说明除了CaSO4·2H2O 之外还存在CaCO3。由于脱硫石膏中含有的CaCO3晶体粒径远小于二水石膏,难以絮凝,同时会堵塞石膏晶体之间的空隙,会导致脱水困难[5]。当溶液中Cl–含量较高时,CaSO4生成过程中会将一部分Cl–包裹在内生成CaCl2,堵塞石膏内部通道[19],导致脱硫石膏的脱水性能变差。脱硫石膏中含有的Fe3+及F–会促进细晶体生成,不利于石膏脱水[20]。综上,烟气脱硫系统实际产生的石膏直接脱水存在较大困难,需要进行化学调理以改善其脱水性能。

表2 脱硫石膏组分分析 单位:w/%Tab.2 EDS analysis of the desulfurization gypsum

2.2 脱硫石膏初始质量浓度对脱水性能的影响

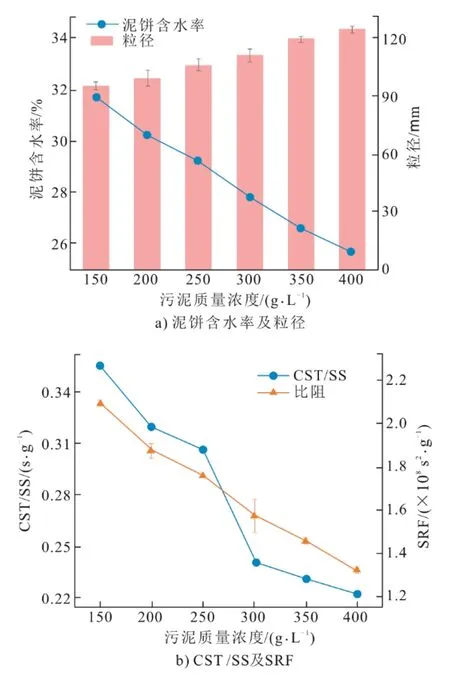

在实际运行时,受到停留时间、脱硫塔运行控制等因素的影响,旋流器底流石膏质量浓度会存在差异,不同的底流石膏质量浓度对石膏调理脱水可能存在影响。图3 显示了不同旋流器底流污泥质量浓度对脱硫石膏脱水性能的影响。

图3 石膏旋流器底流污泥质量浓度对脱水性能的影响Fig.3 Effect of sludge mass concentration at bottom of the gypsum cyclone on dehydration performance of the gypsum

由图3a)可见:在同种PAM 相同投加量下,泥饼含水率随污泥质量浓度的升高而降低,脱硫石膏平均粒径变化规律正好相反;当污泥质量浓度为150 g/L 时,脱水后泥饼含水率为31.65%,而污泥质量浓度达到400 g/L 时,泥饼含水率降低至25.63%,此时平均粒径升至最大,为125.2 μm。

由图3b)可见,随着污泥质量浓度升高,脱硫石膏单位悬浮固体质量的毛细吸水时间(CST/SS)从0.33 s/g 降至0.23 s/g,比阻呈现出与CST/SS 相同的变化趋势。在PAM 单位投加量不变的情况下,固体质量浓度升高会使PAM 投加总量增多,这增加了PAM 与石膏颗粒之间的碰撞概率,更有可能形成大絮体颗粒,从而使脱水性能得到显著改善[21-22]。

以上结果表明,旋流器运行时的浓缩倍数越高,浓缩后脱硫石膏的脱水性能越好。但在实际工程运行时应注意,脱硫石膏质量浓度越高越接近固态,容易造成管道结垢和堵塞。另外,在使用带式压滤机时,过高的脱硫石膏质量浓度会增加压滤机负荷,存在脱水机皮带崩断的风险;使用板框式压滤机则会使滤布负荷过高,缩短滤布寿命的同时降低脱水效果。因此,实际工程运行中,旋流器底流石膏质量浓度不宜高于500 g/L,但旋流器底流石膏质量浓度过低会增加脱水机处理量。因此,旋流器底流石膏质量浓度宜保持在相对较高的范围内,以提升脱水效率同时降低运行成本。

2.3 脱硫石膏脱水调理PAM 筛选

图4 为PAM 类型对脱硫SRF、CST、粒径、泥饼含水率的影响。由图4a)可知,试验所用脱硫石膏的SRF 为4.15×108s2/g,远低于市政污泥。主要原因是底流污泥成分主要为CaSO4·2H2O,自由水含量高,且不含胞外聚合物等黏性物质,虽然原始脱硫石膏SRF 较低,但实际脱水效果并不好。由图4b)可知,脱硫石膏未经调理时的平均粒径仅为3.44±0.19 μm,小于板框式压滤机滤布孔径。在压滤过程中,在压力作用下粒径较小的污泥会穿透滤布,出现“跑泥”现象,影响脱水效果。因此,为获得良好的脱水效果,脱硫石膏脱水前必须经过调理。

图4 PAM 类型对脱硫石膏SRF、CST、粒径、泥饼含水率的影响Fig.4 Effect of PAM type on SRF,CST,particle size and sludge cake moisture content

在分别投加3 种CPAM 后,脱硫石膏的SRF 分别降至1.60×108、1.68×108、1.88×108s2/g,降幅均超过50%,污泥的CST 也从155.2 s 降至132.8、137.2、138.4 s。同时,颗粒平均粒径分别增至47.1、20.2、13.6 μm。比较3 种CPAM 的调理效果,PAM1的性能最佳,经其调理脱水后的泥饼含水率最低,仅为27.68%。3 种CPAM 分子量和结构均相同,只有离子度不同,分别为55%、39%及9%,这是造成调理效果差异的主要原因。PAM1 分子上的荷电基团密度高,吸附电中和作用力度大,更利于固体颗粒凝聚,改善脱硫石膏脱水性能[23]。

投加3 种APAM 后,脱硫石膏SRF 显著降至1.38×108~1.53×108s2/g,CST 分别降低至100.6、114.6、133.0 s,脱水后泥饼含水率降至26.17%~27.11%。APAM 调理效果明显好于投加CPAM,经PAM4 调理后平均粒径最高能够达到142.6 μm,是PAM1 的3.14 倍,能够有效改善脱硫石膏脱水性能。在相同分子量下,PAM5 絮凝效果优于PAM6。这是因为PAM5 的水解度达到30%,PAM 在水溶液中会部分水解变为RCOO—,在RCOO—基团离子间静电斥力的作用下,PAM 的分子链伸展打开并拉长,增加了吸附面积与和石膏颗粒接触的概率,提高了PAM 的吸附架桥和卷扫网捕的能力[24]。对于水解度相同的PAM4 和PAM5,分子量越大则分子链越长,活性官能团越多,絮凝效果也越好[25]。

综上所述,APAM 的投加更有利于改善脱硫石膏的脱水性能,投加APAM4 后石膏颗粒平均粒径最高,CST 和SRF 最低,脱水后泥饼含水率可降低至26.17%,在6 种PAM 中调理效果最好。

2.4 PAM4 投加量优化

PAM4 投加量对脱硫石膏脱水性能的影响如图5所示。

图5 PAM4 投加量对脱硫石膏脱水性能的影响Fig.5 Effect of PAM4 dosage on dehydration performance of the desulfurization gypsum

由图5a)可见:在PAM4 投加量为0.05~0.30 mg/g时,SRF 与CST 随着投加量的增加均先减小后增大;在投加量为0.20 mg/g 时SRF 降至最低,为1.21×108s2/g,远小于初始脱硫石膏的SRF,CST 也降低至最短的99.2 s。

由图5b)可见:石膏颗粒平均粒径随着投加量的增加先从0.05 mg/g 的5.13 μm 增长到0.20 mg/g 的125.2 μm,泥饼含水率也从60.62%降至25.63%,此时石膏脱水性能达到最佳;随着投加量进一步增加,污泥的平均粒径反而降低至 108.2 μm,泥饼含水率也重新变大。这可能是由于过多的PAM 分子在石膏固体颗粒表面形成覆盖层,在静电斥力的作用下胶体重新脱稳而分散,从而使石膏脱水性能下降[26]。综上所述,使用PAM4 作为脱硫石膏脱水调理剂时,其最佳投加量为0.20 mg/g。

表3 显示了经PAM4 调理后脱水的脱硫石膏各项技术指标。由表3 可见:脱硫石膏脱水后泥饼附着水质量分数降至6.53%,已优于一级标准;二水硫酸钙质量分数(91.27%)和氯离子质量分数(126 mg/kg)均达到了二级标准;而水溶性氧化镁质量分数与pH 值也满足国标相关要求。

表3 经PAM4 调理后脱硫石膏各项技术指标Tab.3 Technical requirements for the desulfurization gypsum after PAM conditioning

3 结论

1)脱硫石膏的脱水性能随初始质量浓度升高而改善,建议将其控制在400~500 g/L。

2)一定范围内,分子量及离子度(或水解度)越大,PAM 调理效果越好,APAM 调理效果优于CPAM。6 种PAM 中,PAM4 调理效果最好,其分子量为18 000~20 000 kDa,水解度为30%,最佳投加量为0.20 mg/g。

3)经PAM4 调理脱水后的脱硫石膏含水量为6.53%,二水硫酸钙质量分数为91.27%,氯离子质量分数为126 mg/kg,水溶性氧化镁质量分数为0.06%,各项技术指标均满足国家标准。