“ 5G+工业互联网 ”的焊接、切割及大数据系统的推广和应用

2021-10-27王兆臣,汤澎湃

王兆臣,汤澎湃

摘要:浅析一例基于5G通信的焊接质量远程监控系统。该系统可远程实时监控多个地点的多种焊接设备的工作状态和位置信息,获取焊接电流、焊接电压、送丝速度、气体流量等多种信息,实现监控焊接过程的实时数据、焊后追溯分析、生产质量管控、生产资源管理等作业。

关键词:5G+;焊接远程联网监控;焊接质量监控;焊接资源管理

中图分类号:TG409 文献标志码:B 文章编号:1001-2003(2021)10-0148-03

DOI:10.7512/j.issn.1001-2303.2021.10.25

0 前言

工业互联网被认为是人类的第三次技术浪潮,它通过机器、设备的网络互联,结合软件与大数据分析技术来激发生产力,创造新价值。5G+是新一代移动通信系统,5G与工业融合之后,逐步成为支撑工业生产的基础设施。我国高度重视5G+与工业互联网的融合发展,各省市也纷纷制定政策,推进5G+工业互联网的应用落地。

文中以某汽轮机厂生产车间为例,浅析一例基于5G通信的焊接质量远程监控系统——焊接物联云平台。焊接物联网云平台的基本特征是[1]:面向焊接制造业的数字化[2]、网络化、智能化需求,提供海量焊接场景数据的采集、汇聚和分析,支撑焊接制造全产业链的资源连接、弹性供给和高效配置。通过该系统可远程实时监控多个地点的多种焊接设备的工作状态和位置信息,获取焊接电流、焊接电压、送丝速度、气体流量等信息,实现焊接过程的实时监控、焊后追溯分析、质量监控、资源管理等作业。

1 背景陈述

某汽轮机工厂手动焊接时,焊工需要设置焊接电流和焊接电压,有时为了赶工期或省事,会用超过标准要求的电流和电压,此时的焊接强度会降低,且不符合标准。而目前大多数工厂采用巡检方式对作业电流、电压进行人工抽查,效率较低,也不能准确的反映实际情况。因此该汽轮机厂引进一套数字化焊接智能管理云平台,该系统采用远程监控焊机工作电流、电压等参数,将焊接参数实时传输到监控平台上,对不规范的操作进行报警,实现焊接过程的自动监测与记录。

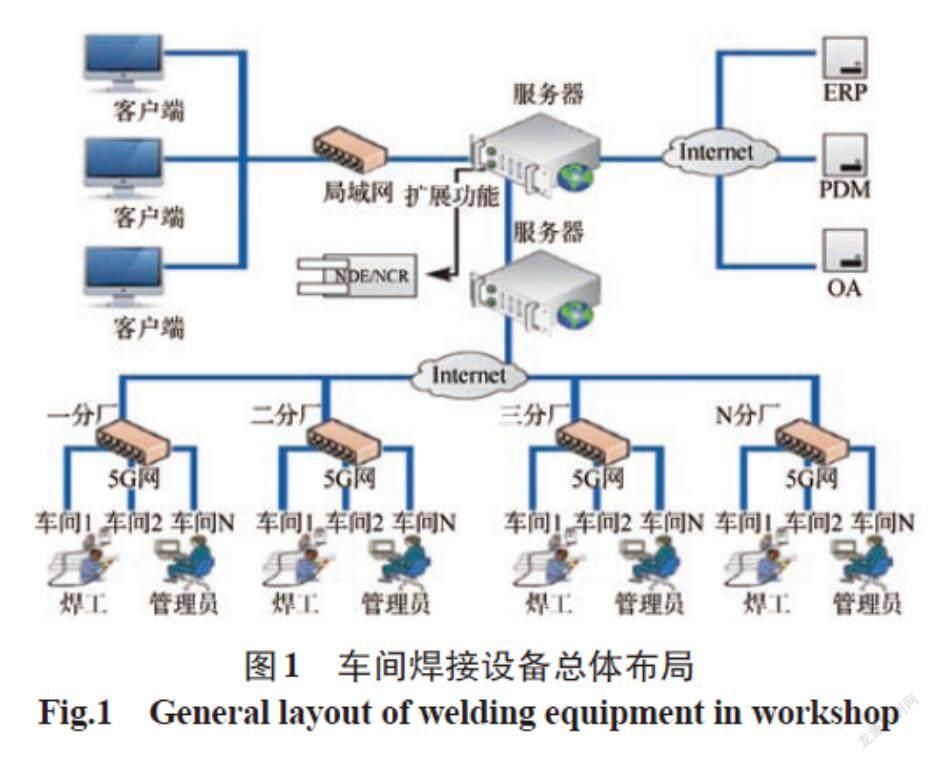

车间焊接设备总体布局如图1所示。首先将车间焊接设备联网升级,使全部的数字焊机部署在智能焊接云平台系统上,并对接工厂ERP和MES系统,这样各职能主管就可以实现远程监测和管理,实时掌握设备运行状态、设备开机率、资源消耗(焊丝、气体、电能)等情况,实时对比焊接参数与焊接工艺,掌控车间的焊接生产状况。

第二步,通過智能焊接云平台系统的运行,工厂积累了大量有效的生产数据,可在智能焊接云平台系统上实现多种统计分析报告,为企业的生产决策提供支持,构建一套完整的生产管理指挥和资源管理系统,从而逐步成为5G智能化工厂。

2 数字化焊接管理云平台

2.1 “ 单元级 ”焊接自动化及信息网控

对车间焊机加装电压传感器[3]、电流传感器、数据采集器等数据采集设备,收集每台焊机生产过程中的实时数据,将数据汇聚后通过5G CPE发送至云端的MQTT服务器,本地的联网系统服务器向MQTT服务器发出请求,将焊机数据收取至本地服务器数据库,通过“ 智能焊接平台 ”处理,实现整个车间手动焊机的5G+数据采集、显示和报警,并能准确定位车间里每台焊机、每位焊工。在“ 智能焊接平台 ”系统里可以实时显示焊接电流、电压、送丝速度、气体流量等关键工艺数据,确保车间生产工艺有效准确地执行,实现远程管控。

2.2 “ 车间级 ”焊接数字化

以“ 单元级 ”焊接信息网控系统为基础,建设 “ 车间级 ”焊接数字化车间,实现工艺编制、下达、排产、派工、施焊及质量检验全程“ 数字化 ”流转。此项举措在2020疫情期间发挥重要作用,车间主管可远程监控生产过程,全程无接触操作执行。

生产主管将焊接工艺参数通过云平台线上强制下发,焊工在施焊时无法随意调节焊机的电流、电压等参数,从而确保了焊接工艺规程要求在生产现场的准确执行。

生产主管亦可随时线上查看车间的焊丝用量、气体用量、电能消耗等数据,各种报表可自动生成,非常简便,从而对整个车间(工厂)的采购与库存进行科学合理的预测。

2.3 焊接资源管理系统

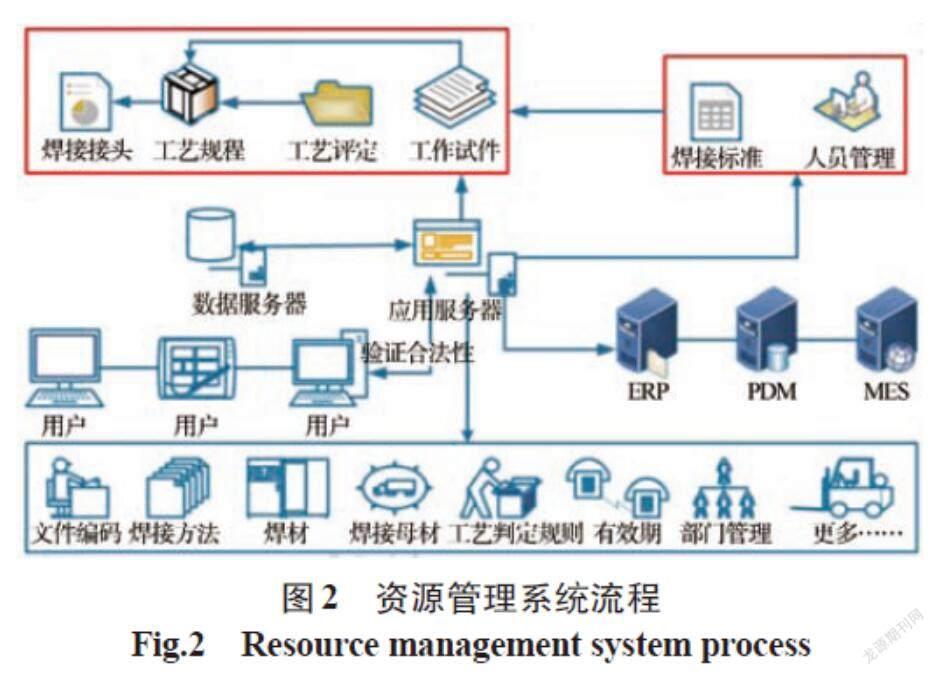

焊接资源管理系统平台对各焊接大数据进行存储分析,实现计算机辅助工艺设计,从而减少了繁杂的人工劳动,提高技术参数的准确度,实现管理流程化、简洁化、准确化,流程如图2所示。

(1)实现焊接工艺评定。

焊接工艺评定信息以结构化数据形式存储,通过资源管理系统实现智能化搜索,如查看电子版文件、标准格式化输出。工艺评定主页面可显示评定的基础数据,并且该系统可以将“ 工艺信息 ”“ 工艺参数 ”“ 试验结果 ”分别进行编辑。

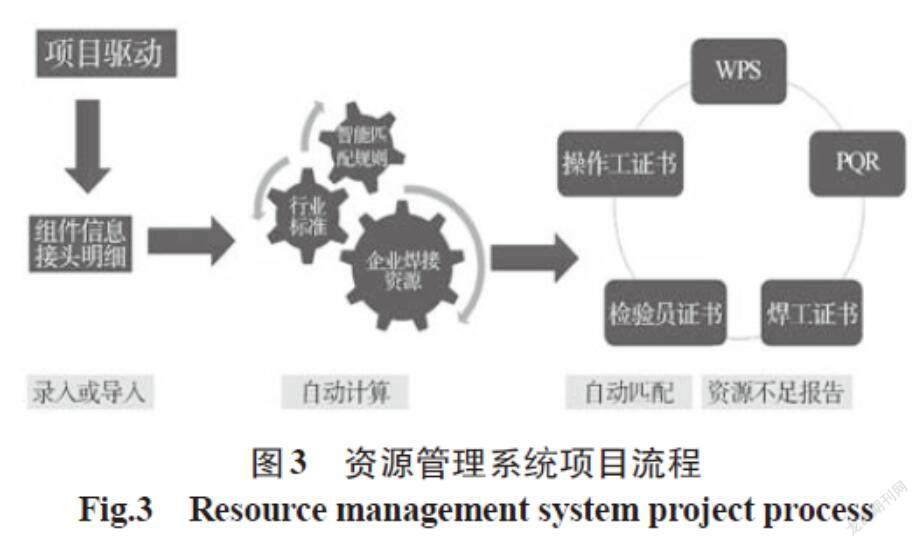

(2)有效进行项目管理。

在资源管理系统中有完善的项目树结构,在项目树下可创建组件、焊缝,组件下可增加焊缝或继续创建组件,项目组件信息可以从基本项目中采用“ 复制 ”“ 粘贴 ”轻松获取,亦可从其他项目中引入组件下的所有焊缝信息,操作便捷,准确迅速,大大节省工作时间,提高了效率。项目管理流程如图3所示。

(3)焊接工艺规程快速匹配。

在资源管理系统中焊接工艺规程可实现多种条件组合查询,完成快速搜索定位,并且工艺评定的工艺信息、工艺参数可分别进行编辑,实现快速匹配。匹配时既可以多条件匹配,也可以无条件匹配,匹配条件越多,匹配结果越精准。匹配条件包括:母材厚度或直径、焊接方法、焊缝形式、机械化程度、焊材等,同时也可对焊缝匹配WPS。

(4)智能管理焊工证书。

焊工证书实现智能高效的电子化管理,主管可快速查阅焊工证书信息,系统可建立数字焊工档案,证书过期能提前预警。

焊工证书信息可被其他模块调阅,主管可将焊工资质与工艺规程、工艺评定等进行关联、匹配,从而进一步精细化管控。

系统能实现焊工钢印号管理,为实现质量生产智能化做储备。

2.4 独特优势

(1)物联网终端方面可采集海量数据,采样频率达1 000 Hz,输入接口多,支持三大数据传输协议(UDP,TCP,MQTT),接口协议众多且全部开放,兼容性强。

(2)软件方面。纯BS架构,支持公有云和私有云部署,满足绝大多数客户对数据保护的需求,定期更新迭代,更好适应现代化生产订单的改变,兼顾离散型制造(多批次/小批量),同时预留Web Service接口,方便与客户原有的ERP/MES/SAP等平台对接,解决数据孤岛的痛点。同时也可以根据客户的需求,进行二次开发。

(3)MODI智能物联网采集终端系列产品是上海模呈自主设计研发的具有高性能、低能耗、通用的数据采集模块,内置工控板增加网络隔离、CAN总线隔离、485隔离,集成多个数字I/O接口。

①通用的数据接口:COAP物联网协议、Modbus、OPC工控协议、TCP和UDP。

②智能核心算法:数据采集能力适应高频、高精度的生产场景,多种焊接生产数据判别、分析算法。

③多种传感器扩展:电流、电压、温度、气流、送丝速度等同时接入、同步处理。

3 结论

平臺[4]的建设目标是利用物联网技术,将焊机等生产设备接入网络,构建基于云数据管理的网络化物理设备系统,从而使生产设备能够将工作信息、记录等通过网络物联网平台产生延伸价值。

MODI智能焊接资源管理系统通过信息化手段实现了焊接过程的知识积累和有效管理,大量减少繁杂的人工操作,保证知识的传递和复用,提高工艺和技术参数的准确度,实现管理流程化、过程简单化,通过定义标准以及规则实现焊接工艺及焊工的自动匹配。

(1)实时掌握设备运行状态、利用率和资源消耗(焊丝、气体、电能)。

(2)通过实时的焊接参数与焊接工艺对比,利用声光设备进行超规范报警,为质量检验提供依据。

(3)通过生产数据的运行积累,按照不同管理维度生成统计分析报告,为企业管理决策提供数据支撑。

随着技术的不断进步以及现代生产对高质量、高效率生产的迫切要求[5],数字化焊接生产车间必然是未来焊接工厂的主要发展方向。而焊接物联网云平台作为数字化焊接生产车间的重要组成部分也将在未来发挥更大的作用。

参考文献:

[1]张兰,齐晓雷,赵智江.焊接物联网云平台设计[J].电焊机,2019,49(10):62-65.

[2]覃科.基于SDN的机器人焊接物联网监测系统研究[J].桂林航天工业学院学报,2018,89(1):5-11.

[3]数字化车间通用技术要求GB/T 37393-2019及数字化焊接车间信息化系统通用技术要求T/CWAN 0024—2020 T/CEEIA 472—2020.

[4]张志鑫,张波,胡德计.智能焊接装备物联网的平台研究与设计[J].中小企业管理与科技,2018(5):182-183.

[5]蔡东红,王旭光,杨旭东.数字化焊接车间的技术基础与结构[J].电焊机2012,42(6):4-11.