送丝速度对5083铝合金等离子-MIG复合焊接头性能的影响

2021-10-27孙家帅,张焱,零的应,姚宗湘,尹立孟,王刚,陈玉华

孙家帅,张焱,零的应,姚宗湘,尹立孟,王刚,陈玉华

摘要:对厚度5 mm的5083铝合金进行等离子-MIG复合焊接,研究不同送丝速度对焊缝成形与焊接接头性能的影响,分析接头的微观组织,并测试接头的力学性能。结果表明:送丝速度为7 m/min、9 m/min时均可获得无明显缺陷的焊接接头,送丝速度增大,余高略有增加;送丝速度为9 m/min的焊接接头焊缝区的树枝状晶更加细小,接头硬度分布呈“ W ”形,焊缝区和熔合区的平均硬度均低于母材,距焊缝中心3~4 mm处的熔合区硬度最低,送丝速度为7 m/min时,其接头软化现象更为显著。两种送丝速度下的接头拉伸断裂均出现在熔合区附近,送丝速度为9 m/min的焊接接头的抗拉强度和延伸率均高于7 m/min的,断裂形式均为韧性断裂。

关键词:5083铝合金;等离子-MIG焊; 显微组织;力学性能;软化

中图分类号:TG457.14 文献标志码:A 文章编号:1001-2003(2021)10-0143-05

DOI:10.7512/j.issn.1001-2303.2021.10.24

0 前言

铝合金具有质量轻、强度高、易成型和耐腐蚀等性能[1-2],在轨道交通、汽车、航空航天等领域得到了广泛应用。5系铝合金为Al-Mg系合金,具有良好的耐蚀性、加工性和焊接性,其最常用的焊接方法是MIG焊,激光焊和搅拌摩擦焊等先进焊接方法也有应用[3]。传统熔化焊焊接铝合金时,热输入较大,存在焊接变形大、接头软化严重、易产生气孔等问题,影响接头的使用性能。

等离子-MIG复合焊是将等离子弧与MIG电弧有机复合形成的一种高效优质、低成本的焊接技術,具有熔深大、熔覆效率高等特点。近年来,国内外学者对等离子复合焊接开展了研究[4-12]。Ono[5]等研究了A5052铝合金等离子-MIG复合焊,发现等离子电流大小可以改变铝合金焊缝表面形貌。刘正[6]等研究了厚16 mm的6005铝合金的等离子-MIG复合焊工艺,发现开双面V型80°坡口、中间留4 mm钝边,能单侧一次性焊透。杨涛[7]对2219铝合金采用等离子-MIG复合焊,发现焊接接头的强度系数显著提高,焊接热裂纹倾向减弱。邵盈恺[8]研究了7075铝合金等离子-MIG复合焊工艺,建立了焊接参数与焊缝熔深之间的关系,发现随着热输入的增加,焊接热裂纹敏感性呈先降低后升高的变化规律,裂纹类型由母材部分熔化区的液化裂纹转变为焊缝金属区的结晶裂纹。霍海龙[9]等采用旁轴式等离子-MIG焊接方法研究了20 mm厚的5083铝合金焊缝组织,发现焊缝顶部晶粒尺寸与底部存在明显差异,顶部晶粒尺寸小于底部。魏波[10]等研究了6061铝合金等离子-MIG焊接头的微观组织,发现了与文献[9]类似的现象。石磊[11]等对厚10 mm的5A06铝合金进行了等离子-MIG焊试验,发现焊缝区的微观组织与MIG焊相差不大。目前,针对等离子-MIG焊接铝合金方面虽然取得了一些成果,但铝合金中薄板等离子-MIG焊接工艺的研究还相当欠缺。

文中采用同轴式等离子和MIG电弧进行复合,对厚5 mm的5083铝合金进行焊接,对比研究不同送丝速度对焊接接头组织和性能的影响,探讨焊接接头的断裂机制,为5083铝合金的焊接工艺提供必要的理论依据。

1 试验方法

试验母材为5083铝合金板,板材尺寸300 mm×

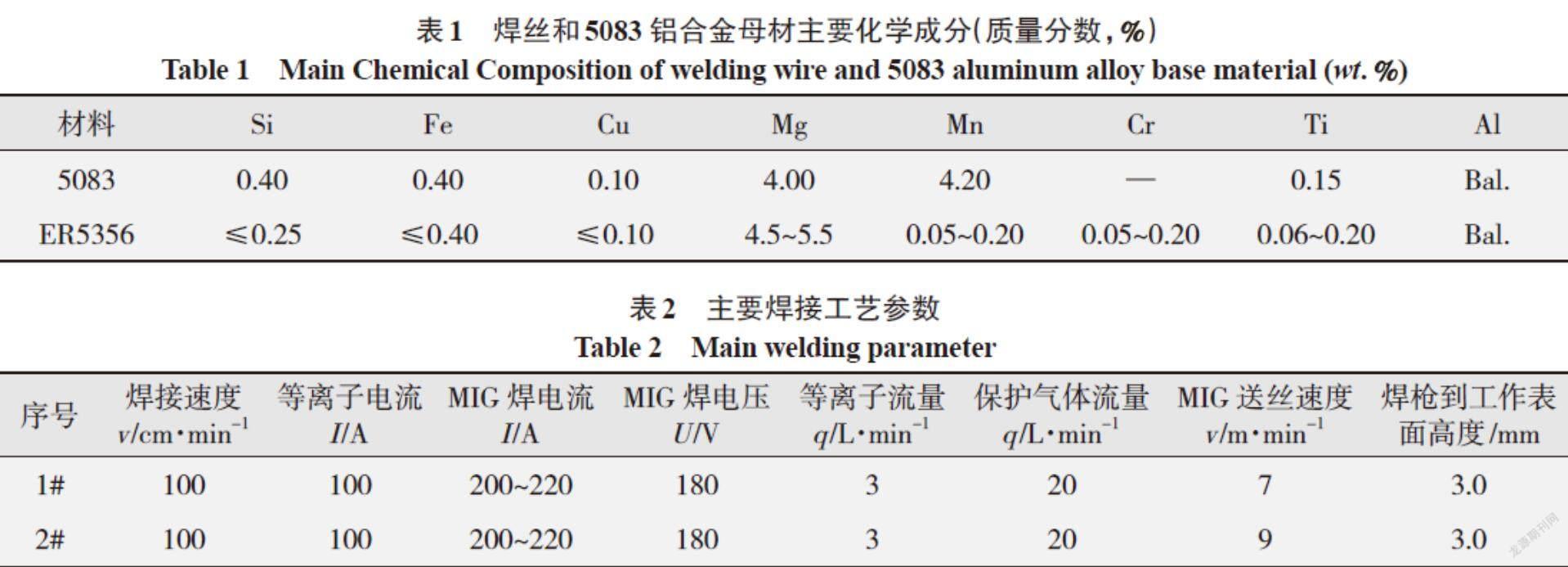

100 mm×5 mm,采用不开坡口的对接接头,接头间隙1 mm。焊接材料为直径1.2 mm的ER5356焊丝。5083铝合金及ER5356焊丝的化学成分如表1所示。采用单面焊双面成型,工件接负极,保护气体为纯度99.999%的氩气,主要焊接工艺参数如表2所示。

焊接前,采用砂纸清除铝合金试样对接面30 mm范围内的表面氧化膜,然后用酒精将工件待焊处清洗干净。焊接后的试样采用线切割沿横截面处切取金相、硬度和拉伸试样,并进行微观组织和力学性能分析。金相试样采用Keller试剂(1%HF+1.5%HCl+2.5%HNO3+95%H2O)进行腐蚀,然后利用莱卡DM-2500M金相显微镜进行显微组织分析;参照GB/T 2654-2008《焊接接头硬度试验方法》,采用HV-1000型显微硬度计测定其接头显微硬度,加载载荷500 g,加载时间10 s,维氏硬度测试点位置为焊缝正面距离母材表面约2 mm处,由焊缝中心向两侧每隔1 mm取点测试;在垂直焊缝方向取拉伸标准样,通过万能试验机对试样进行拉伸试验,拉伸速率1 mm/min,利用扫描电子显微镜(SEM)对断口形貌进行表征。

2 结果与分析

2.1 宏观形貌

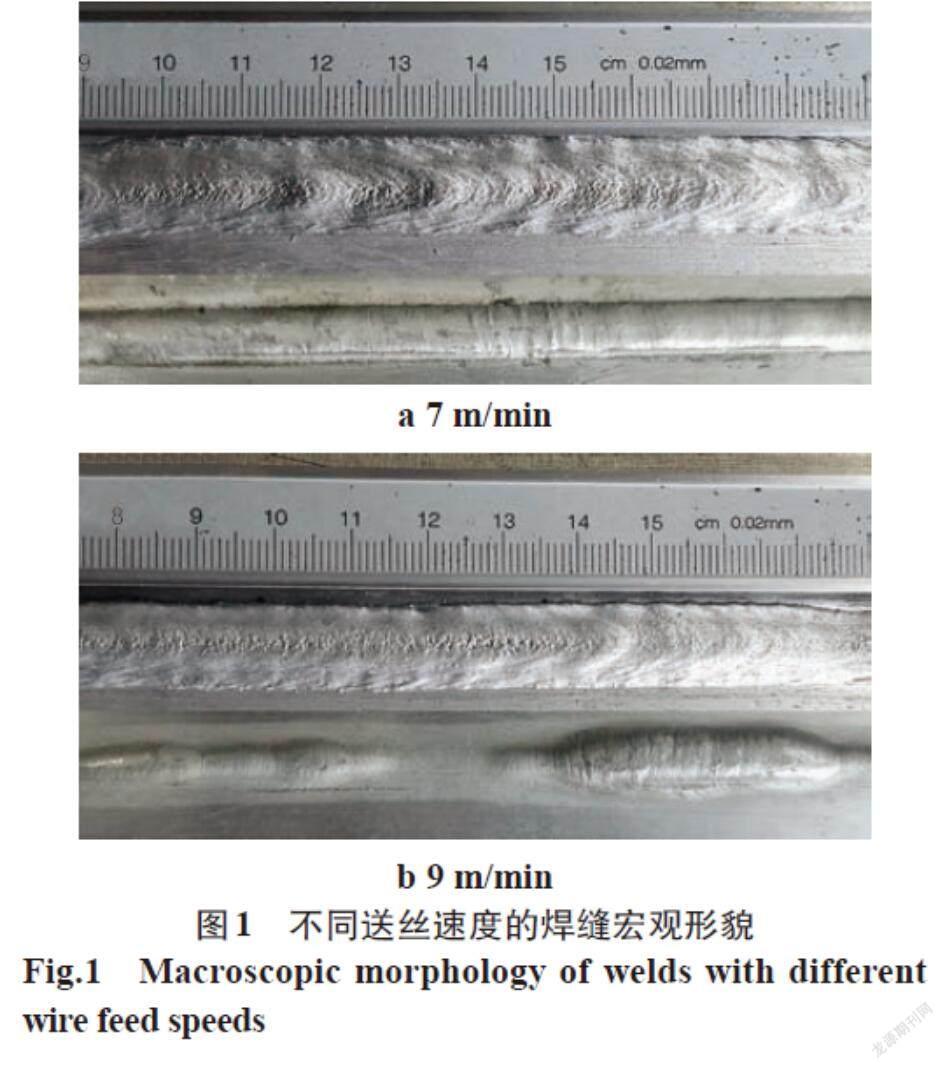

送丝速度分别为7 m/min和9 m/min的焊缝表面

形貌如图1所示,焊缝表面为连续均匀的鱼鳞状,成

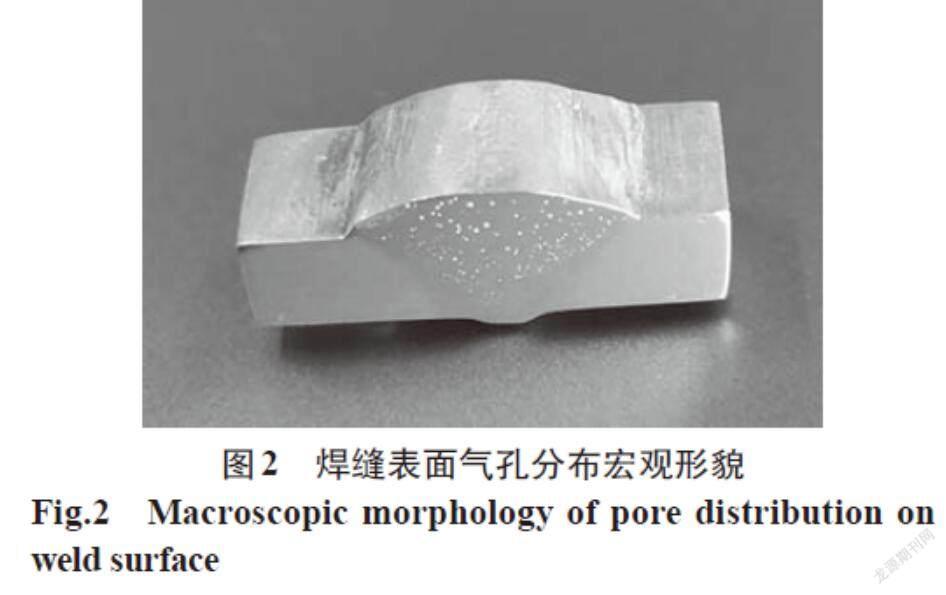

形良好,无明显缺陷。送丝速度为9 m/min时,余高为2.20 mm,较送丝速度为7 m/min时的2.05 mm略有增加,而两者的熔宽相差不大。焊缝横截面处气孔分布宏观形貌如图2所示,有少量气孔(图中白点)分布于焊缝靠近顶部位置。文献[13]研究表明,气孔的大小和分布情况与送丝速度关系不大,铝合金焊接产生气孔是不可避免的,主要原因是铝在凝固过程中氢的溶解度急剧减弱而氢气来不及溢出所致。

2.2 显微组织

两种不同送丝速度下5083铝合金焊接接头的金相显微组织如图3所示。两种参数下的焊接接头均表现为焊缝区、熔合区和热影响区的组织特征,各区域显微组织形貌较为相似。图3a为母材微观组织,呈现出细长的纤维状轧制组织,结合Al-Mg合金相图分析,该合金的基体组织是Al-Mg固溶组织,还存在第二相粒子β(Al3Mg2)和少量杂质相,组织较为致密,易于焊接。焊缝区为典型的铸造组织,焊缝中心呈树枝状晶,如图3b、3d所示,这是由于在焊接过程中,焊缝区金属吸收了大量的热量熔化,冷却时由于铝合金导热系数大,散热快,焊缝中心处过冷度大,从而形成细小的等轴树枝状晶组织[14]。熔合区主要呈柱状晶组织,如图3c、3e所示。热影响区是具有方向性的、外延生长的柱状晶,与母材区相比,晶粒明显粗大。与送丝速度7 m/min时相比,送丝速度9 m/min时熔合区宽度略窄,焊缝区等轴树枝状晶也更均匀细小。这是因为当焊接速度和等离子电流一定时,送丝速度增大,熔化焊丝需要的热量越多,导致输入熔池内的热量减少。

2.3 接头显微硬度

不同焊接接头的硬度分布如图4所示。由图4可知,接头的硬度分布呈“ W ”形,焊缝区和热影响区的平均维氏硬度均低于母材,在距离焊缝中心约3 mm处,接头硬度出现最低值56.5 HV(送丝速度为7 m/min),约为母材的76%,存在显著的软化现象。出软化区远离焊缝中心位置后,接头硬度逐渐恢复。送丝速度为9 m/min时,接头各区域的平均硬度值与7 m/min时相近。铝合金在焊接过程中受到焊接热循环的影响,会造成焊接接头热影响区及焊缝的硬度减小,即出现焊接接头软化现象,主要原因是焊接过程中的高温会使Mg元素蒸发,导致焊缝中的固溶效果减弱[14]。在焊接速度和等离子电流不变的情况下,送丝速度越大,输入熔池内的热量就越少,而填丝量增加。因此相比于7 m/min的送丝速度,送丝速度9 m/min所形成的热影响区要略窄些,硬度变化稍快。

2.4 接头拉伸性能及断口分析

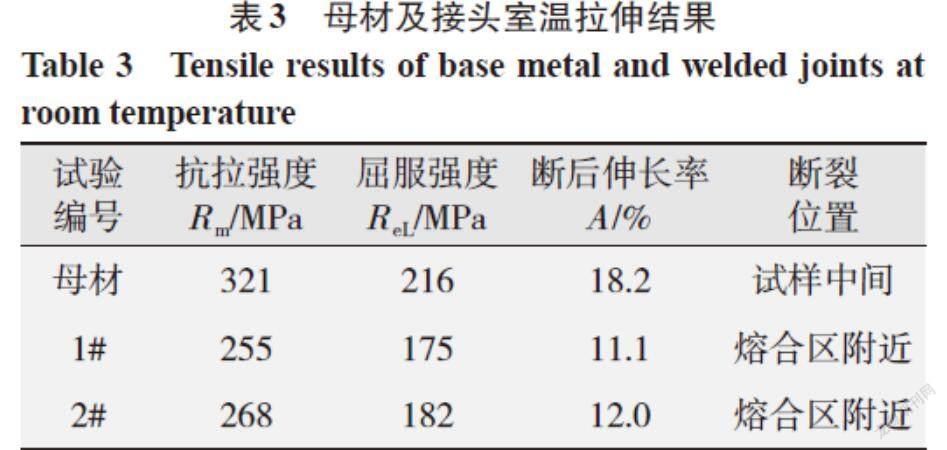

5083母材及1#试样和2#试样的室温拉伸试验结果如表3所示。当送丝速度为7 m/min时,平均抗拉强度为255 MPa,延伸率为11.1%,分别达到母材的79.5%和61.0%;当送丝速度为9 m/min时,平均抗拉强度为268 MPa,延伸率为12%,达到了母材的83.5%和65.9%。断裂位置发生在熔合区附近,该区域为半固态区,成分及组织不均匀,可以推测,该系列铝合金的熔合区为该焊接接头的力学薄弱环节。

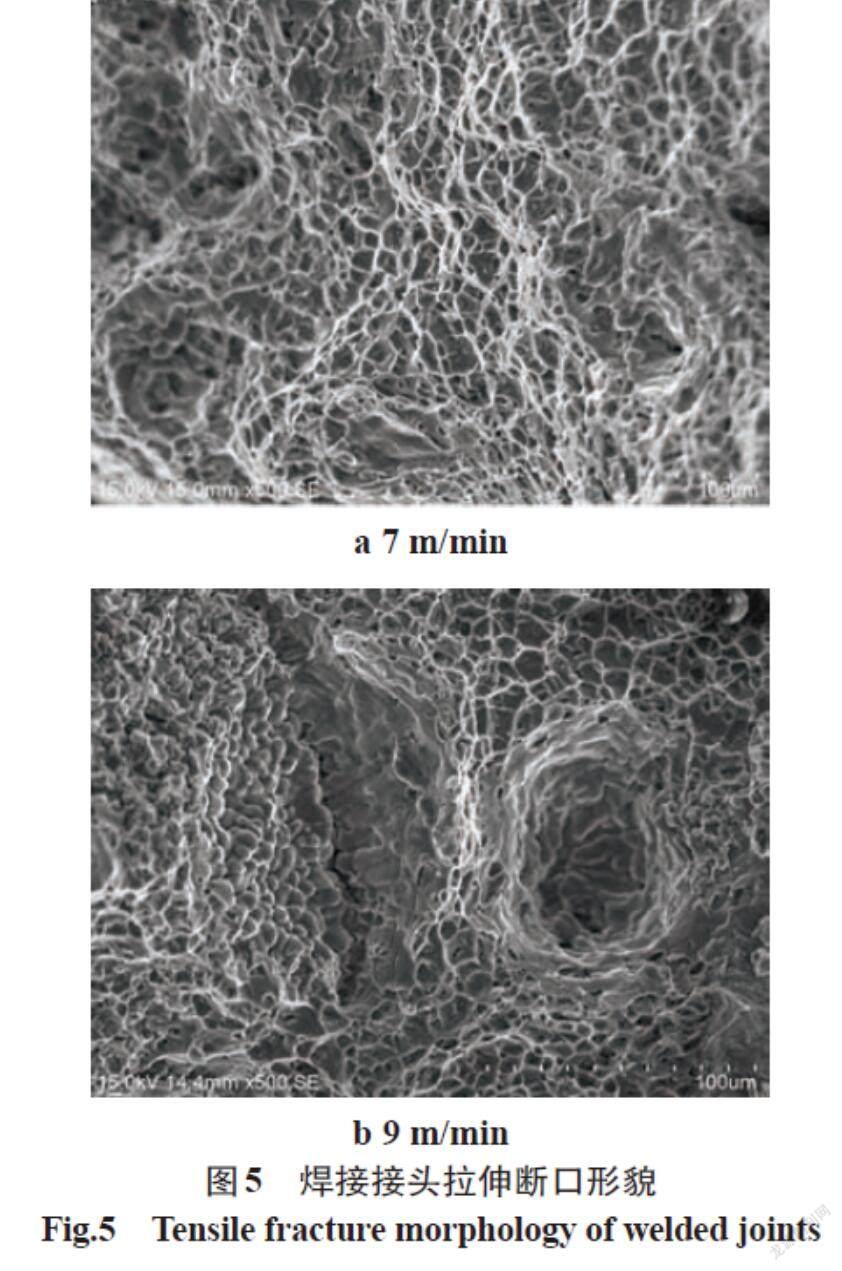

两种送丝速度下的接头拉伸断口形貌如图5所示。可以看出,两种送丝速度下接头的断裂面处凸凹不平,且有大量韧窝,两断口均呈现出典型的韧性断裂特征。送丝速度为7 m/min时,断口韧窝尺寸较小而分布均匀,说明断裂过程较均匀;送丝速度为9 m/min时,断口处有尺寸大且深的韧窝,说明接头是经历了较长的塑性变形才发生断裂,韧性更好。

3 结论

(1)保持焊接速度和等离子电流不变,两种送丝速度下均可获得优良的焊缝成形,接头组织形貌相似,焊缝中心为呈树枝状晶的铸造组织,熔合区和热影响区主要为柱状晶组织,母材为典型的轧制纤维组织。送丝速度为9 m/min的焊接接头,其熔合区宽度和焊缝区等轴树枝状晶粒尺寸均小于送丝速度为7 m/min的焊接接头。

(2)两种送丝速度下的接头硬度分布均呈“ W ”形,焊缝和熔合区的平均硬度均低于母材硬度。焊接接头硬度最低点均在距离焊缝中心3~4 mm处的熔合区。送丝速度为7 m/min的接头,距离焊缝中心约3 mm处达到硬度的最低值56.5 HV,约为母材的76%,接头软化更为显著。

(3)两种送丝速度下的接头拉伸断裂均出现在熔合区附近。送丝速度9 m/min的焊接接头的抗拉强度和断后伸长率分别为 268 MPa和12%,达到了母材的83.6%和65.9%,均高于送丝速度为7 m/min

的焊接接头。断裂机制均为韧性断裂。

参考文献:

[1]龙江启,兰凤崇,陈吉清. 车身轻量化与钢铝一体化结构新技术的研究进展[J]. 机械工程学报,2008(6):27-35.

[2]潘柏清,丁浩,刘雄,等. 6005A-5083铝合金焊接接头的微观组织与力学性能研究[J].电焊机,2020,50(6):30-38.

[3]靳佳霖,徐国富,李耀,等. 焊丝成分对 6082-T6 铝合金焊接接头组织和性能的影响[J].中国有色金属学报,2020,30(1):1-8.

[4]Lee H K,Chun K S,Park S H,et al. Control of surface defects on plasma-MIG hybrid welds in cryogenic aluminum alloys[J]. Int. J. Nav. Arch. Ocean Eng.,2015(7):770-783.

[5]Ono K,Liu Z J,Era T,et al. Development of a plasma MIG welding system for aluminum[J]. Welding International,2009,23(11):805-809.

[6]刘正,霍海龙,郭雨菲,等. 6005铝合金中厚板等离子-MIG复合焊接头组织与力学性能[J]. 电焊机,2016,46(8):92-95.

[7]杨涛. Plasma-MIG电弧耦合机制及2219铝合金焊接工艺研究[D]. 黑龙江:哈尔滨工业大学,2013.

[8]邵盈恺,王玉玺,杨志斌,等.基于焊缝熔深优化的7075铝合金等离子-MIG复合焊接热裂纹敏感性[J].金属学报,2018,54(4):547-556.

[9]霍海龙. 铝合金中厚板等离子-MIG复合焊研究[D]. 四川:西南交通大学,2016.

[10]魏波,潘厚宏,孙彦文,等. 工艺参数对铝合金旁轴式等离子-MIG复合焊焊缝熔深的影响[J]. 热加工工艺,2014,43(13):162-166.

[11]石磊. 5A06铝合金Plasma -MIG焊工艺研究[D].黑龙江:哈尔滨工业大学,2006.

[12]田仁勇,吴向阳,张志毅,等.窄坡口等离子-MIG復合焊及焊接温度场的数值模拟[J].电焊机,2020,50(10):35-39.

[13]祁小勇,周京,刘硕夫,等. 5083铝合金摆动激光电弧复合焊工艺研究[J]. 航空制造技术,2019,62(6):71-78.

[14]陈澄,薛松柏,孙乎浩,等. 5083铝合金TIG焊接头组织与性能分析[J]. 焊接学报,2014,35(1):37-40.