基于云服务和人工智能的无人化金属切割远程运维关键技术研发和示范工程

2021-10-27唐厚君,方万,何自信,孟祥群,马红星,吴应和,郁苗成

唐厚君,方万,何自信,孟祥群,马红星,吴应和,郁苗成

摘要:金属型材的切割在我国的基础建设和智能制造领域中占有重要的地位。近年来因劳动力短缺、劳动力成本急剧上升、节能环保要求日益苛刻,传统切割技术和运行模式已无法满足用户提出的新需求。本文基于物联网、云服务、大数据、工业总线、核心部件数字化控制技术,研发和完成了具有自主知识产权的金属切割远程运维系统和示范工程,可显著提高劳动生产效率,减轻劳动强度,改善脏乱差的工作环境,降低对操作人员的技术要求。对我国金属切割领域的无人化工厂建设具有一定的借鉴和参考价值。

关键词:金属切割;远程运维;一键切割;IDCS

中图分类号:TG409 文献标志码:B 文章编号:1001-2003(2021)10-0114-05

DOI:10.7512/j.issn.1001-2303.2021.10.19

0 前言

金属型材切割在我国的基础建设中(如钢结构)和智能制造领域(如造船、桥梁、工程机械、压力容器、汽车等)占有重要的地位[1-2]。为了提升切割质量,提高劳动生产效率,减轻劳动强度,改善脏乱差的恶劣工作环境,降低对操作工人的技术水平依赖,有效节省原材料,文中基于物联网、云服务和大数据技术,整合和研发具有自主知识产权的成套切割机自动控制技术(包含切割机CNC、大功率精细等离子切割电源、割炬自动调高器、优化套料技术、切割工艺专家库等技术等),针对金属板(型)材的切割作业,在智能下料、自动化切割、自动打码、零件库系统、信息处理与显示等方面进行研究,开发了具有完全自主知识产权的关键技术和成套智能化切割装备,最终实现高度自动化(甚至无人化)的切割加工作业,为我国智能制造2025的目标实现,提供金属型材切割领域的示范与验证工程。

1 IDCS的总体方案和各组成部件的功能

1.1 IDCS的总体方案和结构

IDCS是智能化数字切割控制系统的简称,该系统集成了套料软件、数控系统、调高器和等离子电源等数字化配件并使各配件紧密关联,从而实现全自动的切割产量管理、切割机运行维护管理、中控操作、一键切割等功能。在IDCS中,网络和数字信息技术贯穿于整个切割过程[3],推进了无人切割工厂的建设与实现。IDCS分为5层,包括应用层、平台层、网络层、感知层和设备层。系统的整体结构如图1所示。

1.2 IDCS各层

1.2.1 应用层

应用层主要为用户提供文件服务、目录服务、文件传输服务(FTP)、远程登录服务(Telnet)、数据库服务等,可以使用用户管理功能查看套料信息、排产信息、报警信息,具有设备信息的存储和显示(即数据看板)功能。同时也可对接工厂的MES以及ERP等,为工厂的智能化提供进一步的数据交互和功能扩展。

1.2.2 平台层

云MES可以部署在公有云的服务器上,也可部署于局域网的服务器平台上,能为设备提供安全可靠的数据传输能力,可连接海量设备,支撑数据上传至云端应用层。

1.2.3 网络层

通过企业的专用网络、4G/5G方式来实现控制网络的互连互通。数据链路层的数据在这一层被转换为数据包,然后通过路径选择、分段组合、流量控制等将设备的数据信息传输至云MES,多种网络连接方式可使用户根据自身实际情况进行更加灵活的选择和部署。

1.2.4 感知層

感知层是物联网的核心,是信息采集和网络监控的关键部分,包含多个带通讯功能的监控和传感部件,如数控系统、等离子电源、摄像头、电量表、气体流量表等,各个相关部件可以相互通讯,密切配合,完成切割任务并反馈监控信息。

1.2.5 设备层

设备层主要包含数控系统(CNC)、弧压调高器(THC)、等离子电源(Plasma Power)、自动气控箱四大核心部件。上述各电气部件通过总线和网络实现数据通讯,完成各项切割作业中的指令传输和状态监控。在确保切割效率和品质的前提下,进一步提升了切割装备的自动化程度和切割生产过程的可视化进程。

上述IDCS方案是一个较为完整和全面的智能化切割远程运维方案,但是在实施过程中涉及方方面面,实施难度和成本较高。由于我国目前在智能化切割方面才刚起步,因此,本着先易后难、先局部再全面的原则,在现阶段实施IDCS方案时主要按照如图2所示“ 简化 ”的智能数字切割管理系统的架构来进行。在该方案中,主要包含两个功能模块:一键切割设备层和切割云MES。

(1)一键切割设备层。操作人员只需在中控室的电脑上将带有关键字信息(板材材质、厚度等)的文件下发至切割系统,系统就可自动生成带标识的加工代码,然后自动装载加工文件和切割参数,自动寻边,无需人工手动调整即可实现切割作业,大大简化了操作步骤,提升了数控切割机的自动化程度。最大特点是:实现切割设备的自动化和信息化,采用工业总线连接机床CNC、调高器、等离子电源等,传输切割参数和加工信息,实现对CNC的远程控制、集中显示故障报警和解除报警。

(2)切割云MES。主要功能为:设备主要运行指标总览(包含开机率/稼动率/停机时间等);部件监控(通讯设备的状态监控);故障报警(包含报警时间/解除报警时间的显示);切割任务明细(可按切割任务的设备编号/操作工/开始时间/完成时间等统计);切割完工量统计(可按日报/周报/月报统计);设备切割过程参数统计(包含切割/穿孔/定位/预热时间等参数);零件的扫码入库以及扫码出库后的板材数据智能化调取。

2 IDCS的主要切割功能部件

2.1 等离子电源和气体控制箱

等离子电源为整个切割过程提供切割能量,并通过CNC的指令控制电流的大小产生不同程度的电弧,实现不同厚度板材的切割。气体控制箱控制等离子保护气的输出,为割炬提供正常工作所需要的气体。

2.2 调高器

通过CNC给定的参数,实时探测割嘴电极与待切钢板之间的弧压值,并通过割炬的自动升降来确保弧压值恒定,从而保证割炬与待切钢板之间的距离恒定不变,避免割炬因碰触到钢板而损坏,保护割炬,提高生产效率。

2.3 数控系统CNC

数控系统CNC是切割机的核心数控部件,通过总线对其他相关部件进行协调控制、切割数据实时显示、采集设备的运行状态、对设备进行故障诊断,通过加工代码实现切割路径和切割速度的控制等。

2.4 套料软件

用于对待切割零件在钢板上的优化排版(俗称套料),编码套料完成的图形并输出为切割系统可以识别的代码格式,设置零件间的工艺。将工艺参数库以关键字的方式分发给调高器和等离子电源。实现数据的永久化储存并提供包括增、删、改、查的功能,提供数据追溯。

2.5 切割云MES

切割云MES涵盖远程控制、检测、管理设备、信息收集、处理和显示等功能。通过以太网连接,实现对被管理设备的控制和任务分配,对硬件设备的信息采集,以及收集加工任务的进度和量级并以图形化、数字化的方式展现出来。同时收集各部件反馈的错误信息,及时反馈给相应的操作人员,实现远程化运维。利用数字摄像头实时监测设备的健康状态和运行情况,并将其状态实时反馈到显示终端。

3 IDCS的工作流程

IDCS的工作流程如圖3所示,主要分为切割前、远程切割作业执行、切割完成三个过程。

3.1 切割前

3.1.1 套料与排版

通过中控室人员设计图纸,将需切割的零件及板材导入至FLCAM-DB数据库套料软件,将所需零件以及板材进行排版并设置工艺,然后保存至数据库(见图4),软件内置工艺参数库可实现中厚板切割参数的自动设置。对于企业内部自己的特殊工艺需求,提供二次开发接口,可按需加载自己的工艺参数。

3.1.2 任务下发

将同步至MES中的排料代码文件下发至车间指定的切割机上,切割机控制系统接收到切割代码文件后,操作人员只需输入关键字信息(板材材质、厚度等),系统就可自动生成带标识的加工代码,自动装载加工文件和切割参数,简化了操作步骤,降低了对操作工的技术要求,如图5所示。

3.2 远程切割作业执行

3.2.1 切割作业前的准备

中控室的操作人员只需按下Start键(见图6),系统便开始自动执行切割作业,包括零件打码标记、自动寻边(自动矫正钢板位置及找寻钢板顶点),通过自动寻边功能,可对钢板的放置位置和倾斜角度(钢板的两条边缘)进行自动检测,整个过程中无需人工干预,省时省力、方便快捷。

3.2.2 切割过程实时监控

在切割过程中,通过中控室可以实时监控现场的切割状态(见图7),可远程进行启停等基础操作,确保切割过程的安全有序进行。

3.3 切割完成

3.3.1 数据追溯

对已经套料完成的板材、零件数量、钢板用量、切割时长、切割长度(米数)、穿孔数等信息进行查询及追溯,如图8所示。

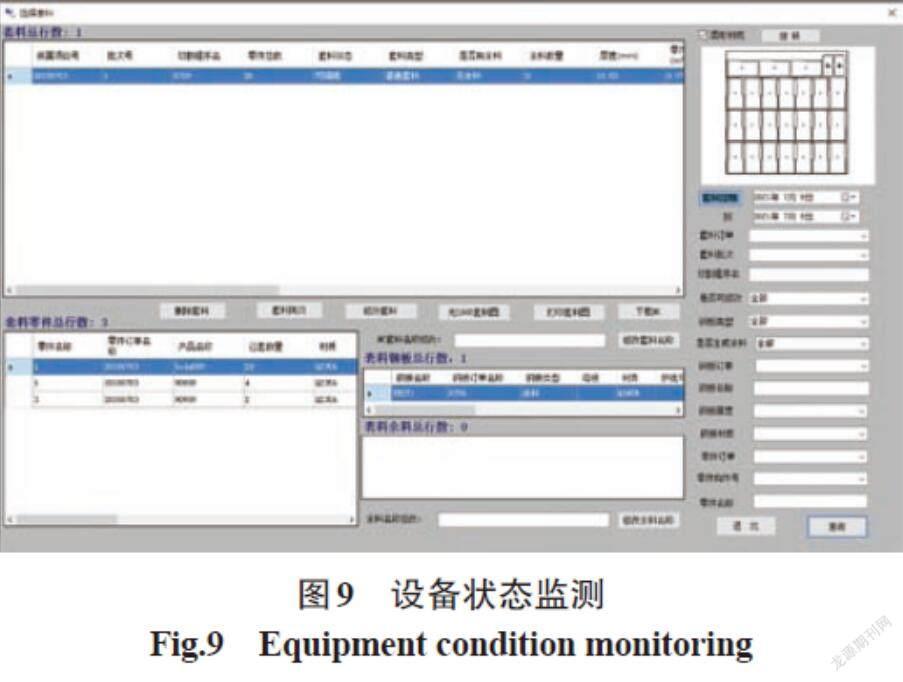

3.3.2 设备状态监测

数控系统、调高器、等离子电源之间采用工业总线连接,传递切割参数和加工信息,通过CNC实现故障报警、显示故障代码和解除报警,实现远程售后诊断与故障排除。另外,IDCS可通过网络并借助摄像头实时获取切割现场状况,使操作人员有如临现场的感觉,如图9和图7所示。

3.3.3 车间信息反馈与数据统计分析

可显示零件切割数量、用电/用气量、设备运行时间、订单库存量、生产进度等信息,并可根据需要统计分析信息并在数据看板上显示,如图10所示。

综上所述,通过智能化、自动化功能的实现,可显著减少操作工的数量(一人操作多台切割机),降低对操作工的技术要求(如工艺参数设置和寻边作业等,都可由IDCS自动实现),减少频繁使用U盘拷贝加工文件带来的不便和出错概率,提高切割效率和钢板的利用率(余料管理和优化利用),实现切割相关数据的追溯和数据分析,积累企业的大数据数量,为后续智能化工厂的建设奠定大数据基础。

4 应用前景及实施案例

由于劳动力短缺、劳动力成本急剧上升、全行业产能过剩、技术与产品快速更新迭代等,传统切割技术和现有制造模式已无法满足国内经济的快速发展和新基建的要求,因此,切割行业正在寻求技术突破和制造模式变革。当前,迅猛发展的人工智能、云计算、物联网、大数据等技术正在影响和促进制造业的变革和发展方向。我国切割行业正面临着重大的发展机遇和挑战。在新一轮科技革命与产业变革形势下,发展工业互联网,推进智能制造转型升级,培育新兴产业集群,促使切割行业向生态化、数字化、智能化、平台化及多业态融合的方向变化与重构,乃是今后的发展趋势。

目前,本项目已在数家企业完成了“ 智能化金属型材切割远程运维示范工程 ”的建设,整体方案和关键技术的可行性已得到了初步验证,初步达到了将操作工从危险、繁重、噪声等恶劣的工作环境中解放出来的效果。使用IDCS系统后,技术人员可在中控室中完成几乎所有的切割作业,如零件套料、计划排产、切割文件(含切割工艺参数)下发、切割机CNC接收到切割文件并自动开始工作(相当于操作工按下切割开始按钮)、钢板位置和倾角检测、通过气体控制箱自动调整气体流量、自动设置切割电流、开始钢板切割、切割作业信息反馈与数据统计分析、故障报警、数据看板显示等等。本项目的实施为今后IDCS的进一步完善和大面积推广奠定了坚实的基础,具有广阔的发展前景。

参考文献:

[1]中国焊接协会切割分会.中国焊接行业十四五发展规划——切割[C]. 2020.

[2]李郁松,潘成,吴晓峰.基于MES的智能制造协同管理体系分析[J].中国新技术新产品,2020(18):130-131.

[3]李磐.螺旋焊管定尺切割智能制造系统[J]. 工业控制计算机,2016,29(10):56-58.