厚壁横梁管激光-MAG电弧复合焊坡口形式及工艺窗口优化研究

2021-10-27刘伟亮,何广忠,李凯,王春生

刘伟亮,何广忠,李凯,王春生

摘要:针对轨道车辆转向架构架常用20 mm厚壁S355J2H横梁管激光电弧复合焊工艺,从坡口形式、打底焊工艺窗口、盖面焊工艺窗口、焊接气孔抑制等方面进行了优化。结果表明:控制焊缝成形的主要因素有焊缝坡口、光丝间距和激光束离焦量等。采用钝边高度为8 mm、单边20°~25°的Y型坡口,光丝间距DLA=2~4 mm,离焦量-2~0 mm,可以获得表面成形连续的打底焊焊接接头;采用激光功率500~1000 W、电弧电流200~250 A、离焦量-2~0 mm的盖面焊工艺参数,可以获得连续一致、均匀美观,焊缝表面无裂纹、气孔等焊接缺陷的焊缝成形。实现了20 mm厚横梁管激光-MAG电弧复合焊焊接,验证了激光-MAG电弧复合焊接横梁管的可行性。

关键词:厚壁横梁管;激光电弧复合焊;坡口形式;工艺窗口

中图分类号:TG456.7 文献标志码:B 文章编号:1001-2003(2021)10-0086-08

DOI:10.7512/j.issn.1001-2303.2021.10.15

0 前言

随着轨道车辆、船舶、石油管道等中厚板碳钢焊接对生产效率和焊接变形的要求越来越高,对优质、高效、低成本的焊接方法的需求日益增加,两个或两个以上焊接热源的协同作用是实现优质、高效、低成本焊接的重要途径,激光电弧复合焊便是其中最具发展前景的先进焊接方法之一,具有能量利用率高、热输入小、焊缝熔深大、焊接速度快及间隙适应能力强等优点[1-7]。

文中针对轨道客车转向架构架常用20 mm厚S355J2H横梁管,采用激光电弧复合焊从坡口形式、打底焊工艺窗口、盖面焊工艺窗口、焊接气孔抑制等方面进行优化设计,为激光复合多层多道焊在轨道车辆生产中的实际应用提供必要的试验基础。

1 试验设备、材料和方法

试验采用中车长春轨道客车股份有限公司工艺试验室的激光-MAG电弧复合焊系统,如图1所示,该套焊接系统配备15 kW光纤激光器、6轴工业机器人、旋转变位机、福尼斯TPS5000弧焊电源,能够开展平板、管件的激光复合焊试验研究。激光波长1 070 nm,光纤直径0.3 mm,采用IPG的焦距250 mm激光镜头,聚焦光斑直径0.6 mm,光束质量(BPP) 4.0 mm·mrad。

采用激光-MAG复合焊,材料为直径210 mm、壁厚20 mm的横梁管,材质为S355J2H低碳低合金钢,其外观如图2所示。焊接材料为德国进口的φ1.2 mm BÖHLERNiCu1-IG焊丝。采用20 mm厚平板对接试验,Y型坡口,坡口示意如图3所示,包括钝边尺寸h、坡口角度θ和组对间隙a。

2 试验结果与讨论

2.1 坡口设计及优化

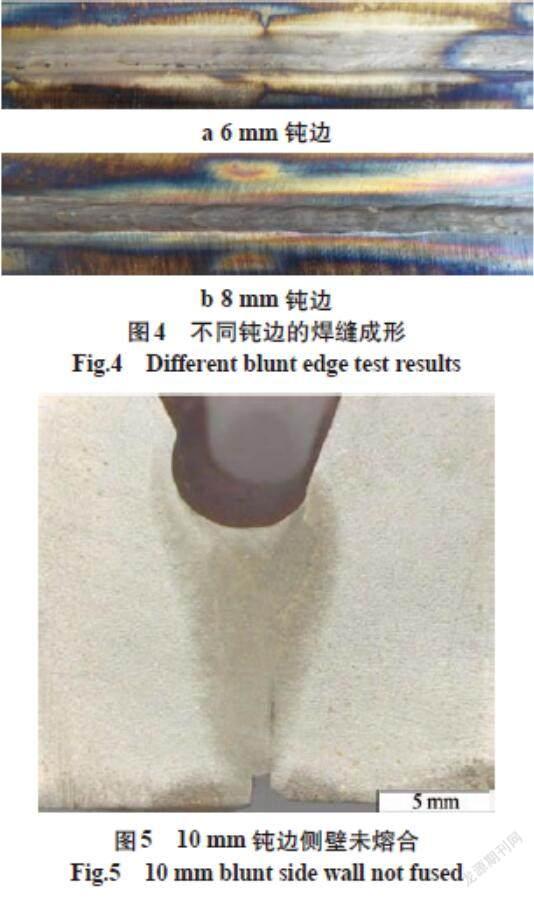

选择钝边尺寸4 mm、6 mm、8 mm、10 mm进行试验,坡口角度均为60°,结果如图4所示,钝边为6 mm和8 mm时都获得了良好的试验结果。钝边为10 mm时由于激光功率过大,产生的等离子体更为剧烈,焊接效果不够稳定,且由于焊缝深宽比过大,可能容易使气孔留在焊缝中,同时焊缝侧壁可能产生未熔合缺陷(见图5),因此最终选择的钝边高度为8 mm。

在坡口角度方面,设计了单边坡口角度为20°~

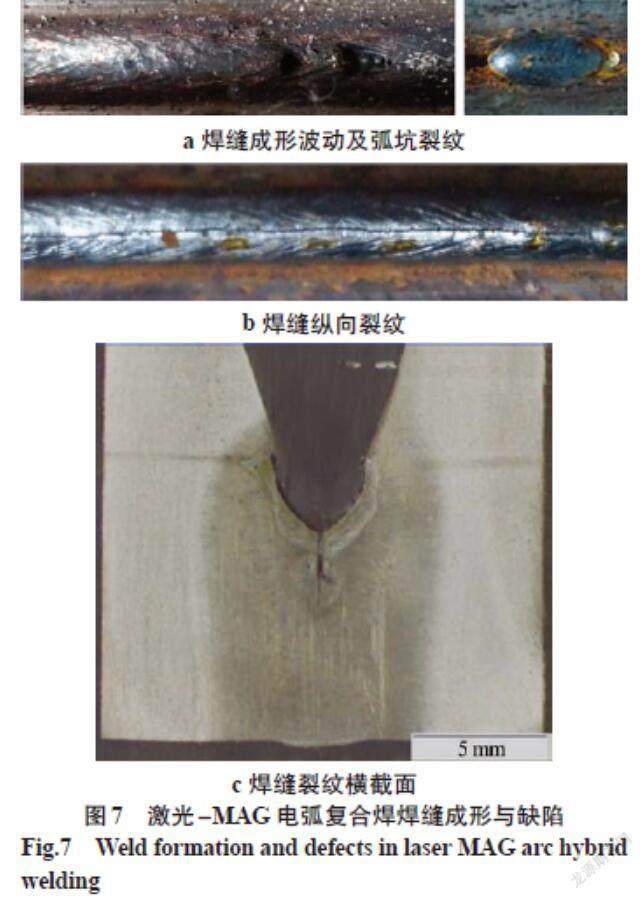

30°的3种坡口,即θ为40°~60°。不同坡口角度的焊缝成形如图6所示,由图6可知,θ为50°~60°时焊缝成形良好,但坡口角度较大,不利于后续填充焊。这是因为当焊接层数和单层熔敷量增加时,产生气孔的几率均会上升,因此要尽量减小坡口角度。当θ为40°时,由于坡口较窄,电弧容易被坡口两侧吸引,导致坡口两侧母材熔化,而激光与电弧分离,穿过间隙加热背面夹具或圆管另一侧。

实际上,通过调整能量配比和光丝间距可以解决上述问题。加大激光功率并减小电弧电流和光丝间距后,使激光压缩电弧的效果加强,强制电弧能量向下方输出而不是兩侧坡口,但是对光丝间距要求较高:当光丝间距过近时,首先影响了焊缝成形(见图7),产生明显波动,飞溅也相对较大;其次,熔滴过渡时激光与电弧之间的干扰,可能导致气孔率上升;最后,由于电弧能量减小,焊缝冷却速度加快,容易导致弧坑处产生纵向裂纹(见图7a),甚至有可能在应力作用下导致整个焊缝开裂形成贯穿焊缝中心的纵向裂纹(见图7b),因此需要适当减小电弧电流,保证焊接效果。

考虑到焊缝成形、缺陷控制以及后续的填充工艺,选择了钝边高度为8 mm,单边坡口角度为20°~25°,θ=40°~50°,坡口间隙0.5~2.0 mm。

2.2 打底焊焊接工艺优化

对于多层焊而言,打底层焊接有熔透钝边,保证根部成形的作用,对于焊缝质量有重要的影响。

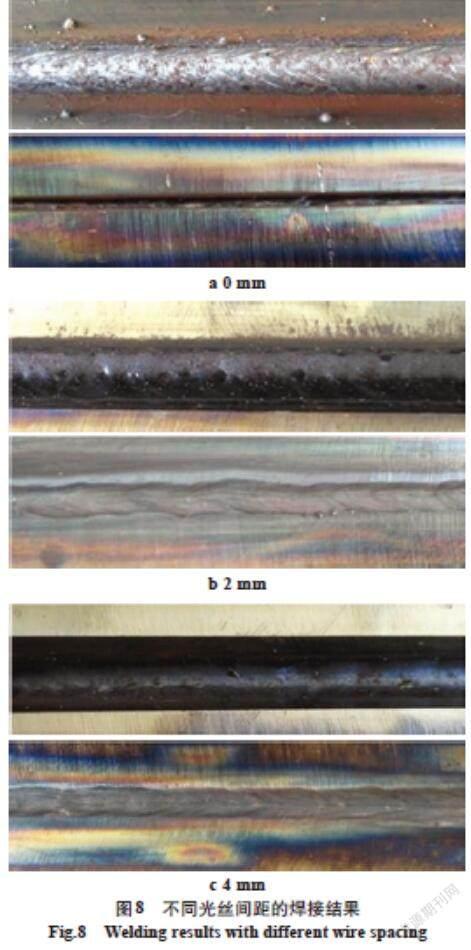

2.2.1 光丝间距

分别设置光丝间距为0 mm、2 mm、4 mm进行焊接。不同光丝间距的焊接结果如图8所示。当光丝间距为0 mm时,由于激光和电弧距离过近,相互形成干扰,造成较大飞溅,焊缝成形较差,工件背面无法焊透。当光丝间距为2~4 mm时,飞溅减小,焊缝成形逐渐稳定,此时焊缝成形较好,无未焊透缺陷。这是因为电弧对工件的预热能够有效提高激光的能量密度,形成更强烈的等离子体强度和更深的“ 小孔 ”,有效增加熔深。同时,更强的等离子体相互作用能够更大程度地收缩电弧并集中电弧能量,增强其对工件的预热作用。

2.2.2 激光离焦量

激光离焦量即激光束焦点与母材(坡口)表面的距离,当焦点位置在表面以上时为正离焦。分别设置激光离焦量为2 mm、0 mm、-2 mm、-4 mm进行焊接。不同离焦量对应焊缝背面成形如图9所示。当激光离焦量为2 mm时,由于激光束焦点在表面以上,当激光束能量到达母材表面时,能量密度减小,有效功率降低,在8 mm钝边条件下,背面很难焊透;当激光离焦量为0 mm时,激光束焦点落于坡口钝边表面,有助于增加熔深;当激光离焦量为-2 mm时,激光束能量更集中地输入熔池内部,熔深增加,同时焊缝下部熔宽增加,焊缝成形更稳定;当激光离焦量降低为-4 mm时,由于激光束焦点深入坡口,虽然有助于增加熔池深度,但由于能量密度在深度方向上分布不均,激光形成的匙孔容易坍塌形成气孔(见图10),同时也使焊缝熔深不稳定。

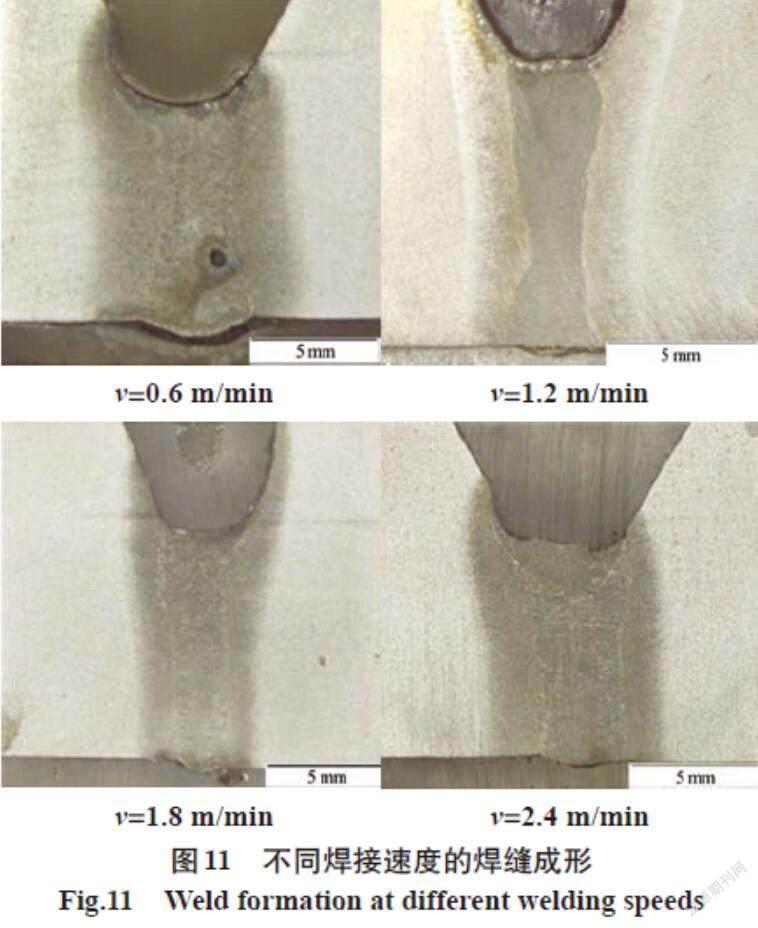

2.2.3 焊接速度

选用0.6~2.4 m/min焊接速度进行打底焊试验,试验结果如图11所示。当焊接速度为0.6 m/min时,焊缝正反两面成形良好,但焊缝中容易产生气孔缺陷,可能是此时气孔形核并长大,但由于采用的焊接规范较小,熔池冷却速度较快,气孔来不及溢出,最终留在焊缝中;当焊接速度为1.2 m/min、1.8 m/min时,均可获得良好的焊缝成形,无明显缺陷,同时对间隙、错边等适应性良好;当焊接速度为2.4 m/min时,为了稳定电弧,所需的激光能量和电弧能量较大,不利于其稳定输出,同时焊缝正面中心凸起、两侧凹陷,在进行后续填充时可能产生气孔等缺陷。

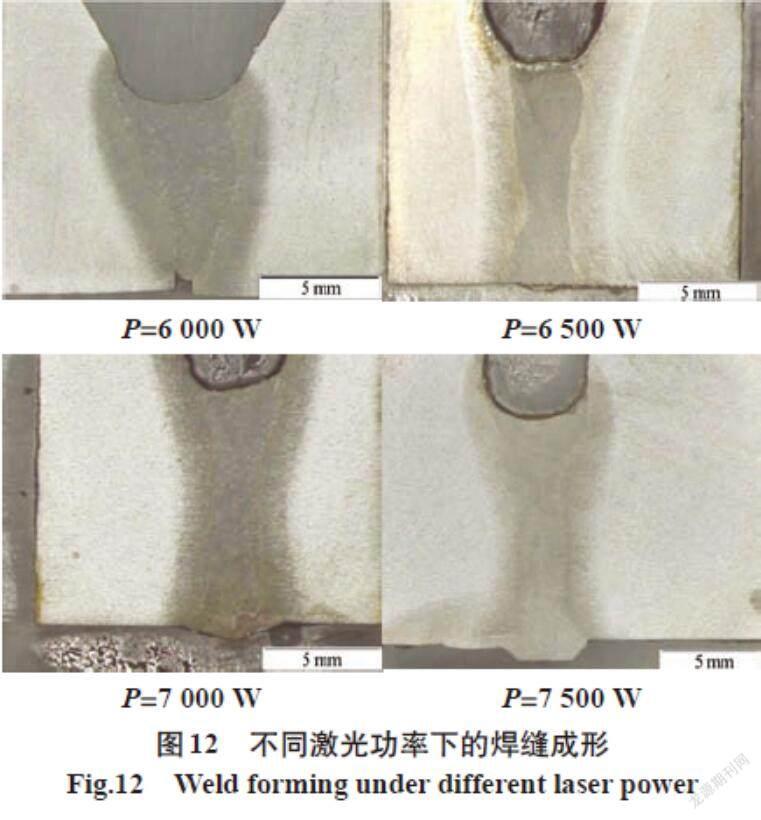

2.2.4 激光功率

打底焊的主要任务是焊透钝边,因此激光热源起主要作用,应选用较大功率;而电弧热源的规范应适当小些,以避免其对激光的屏蔽作用可能导致的未焊透缺陷。图12为焊接速度1.2 m/min,激光功率分别为6 000 W、6 500 W、7 000 W、7 500 W时的焊接结果。可观察到,焊缝熔深随着激光功率的增加显著提高。当激光功率为6 500 W和7 000 W时,焊缝成形良好;激光功率为6 000 W时,焊缝背面未熔透,而激光功率为7 500 W时,焊缝背面余高过大,被背面垫板强制成形,同时正面焊缝略有塌陷。另外,由于焊接速度较快,激光功率较大,对于激光匙孔的稳定效果更好,在打底焊焊缝中均未发现明显气孔缺陷,尤其是匙孔坍塌型气孔。

2.2.5 电弧电流

图13为打底焊电弧电流分别为120 A、150 A、180 A、210 A时的焊缝成形对比。當电弧电流为120 A时,复合焊能量刚好可使熔池深度达到背面,但处于熔透的临界状态,并不稳定,且要求间隙不能过大。当电弧电流为150 A时,焊缝为典型的激光-电弧复合焊形貌,截面呈“ 高脚杯 ”状。当电弧电流为180 A时,由于电弧能量的增强,母材熔化量和焊丝填充量都增加,这种增加主要体现在焊缝背面熔宽增加,焊缝下部区域变宽。当电弧电流为210 A时,由于电弧能量过强,虽然焊缝正面成形变得更为连续,但焊缝熔宽增加,尤其是焊缝下部熔宽增加,同时由于对激光的屏蔽作用较强,焊缝背面未熔合。

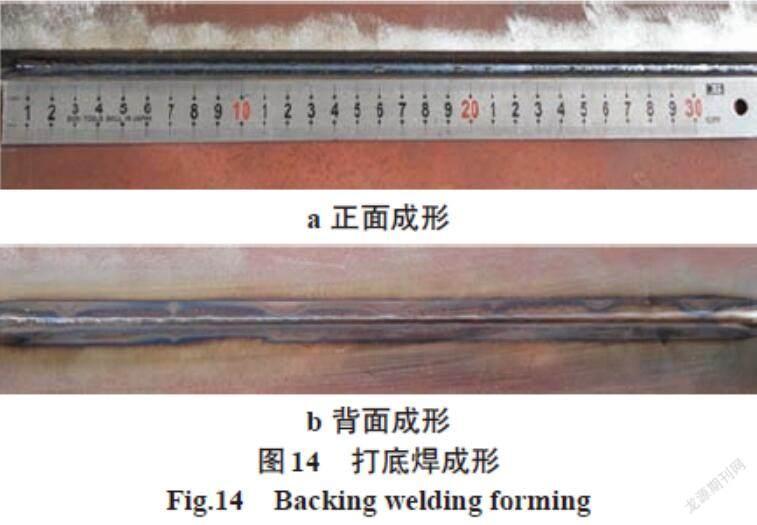

根据上述分析可知,优化的工艺参数范围为:钝边8 mm,坡口角度20°~25°,激光功6 200~7 500 W,电弧电流120~160 A,光丝间距2~4 mm,激光离焦量-2~0 mm,焊接速度1.0~1.8 m/min。采用该规范获得的20 mm厚钢板打底焊焊缝成形如图14所示。

2.3 盖面焊焊接工艺优化

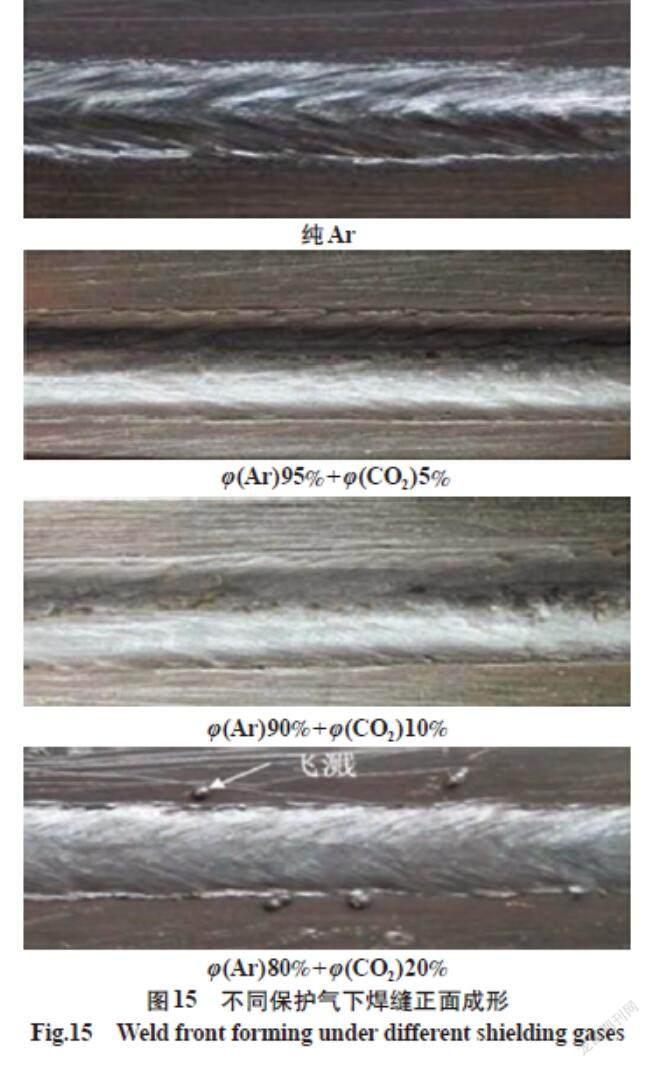

2.3.1 保护气成分

试验采用了纯Ar和Ar+CO2的组合对焊接区域进行保护,发现CO2的加入对焊接过程的稳定性以及成形质量有较大影响。选用不同成分的保护气时,焊缝成形如图15所示。

使用纯Ar作为保护气体时,表面焊缝纹路不够平整,余高中部有较明显的隆起,焊道存在咬边的问题。随着CO2的加入,焊缝表面光洁度得到较明显地改善,焊缝纹路也趋于平整,焊道边缘平直。由图可见,分别在Ar中加入5%、10%的CO2,焊缝均成形美观,无明显飞溅,无明显区别。这是因为CO2为多原子气体,在激光和电弧等离子体的高温作用下分解产生大量活性氧原子进入熔池,氧含量的增加提高了熔池表面金属的流动速率,减小了熔池的表面张力,使焊缝余高变得平整,咬边问题得到解决。且CO2含量在5%~10%时,熔滴过渡方式为较稳定的喷射过渡,因此具有较好的工艺稳定性。继续增加CO2含量至20%时,焊缝表面形貌变差,光洁度降低,纹理开始紊乱,同时出现了飞溅较大的问题。这是因为在激光-MAG复合焊接过程中,CO2含量的增加使焊接电弧呈现出明显的短路过渡特征,在大熔滴脱离焊丝瞬间极易爆散形成飞溅,导致工艺稳定性下降。

2.3.2 能量输入

与打底焊不同,填充层焊接的主要任务是填满坡口,因此电弧热源起主要作用,应选用较大的焊接规范;而激光热源仅起到引导电弧的作用,应选用较小的功率。不同能量输入的填充焊正面成形如图16所示。

试验结果表明,在能量配比选取合适的情况下,线能量过小将导致填充金属不足而出现咬边缺陷;而线能量过大将引起焊接接头的扩大导致焊后材料的均一性变差。

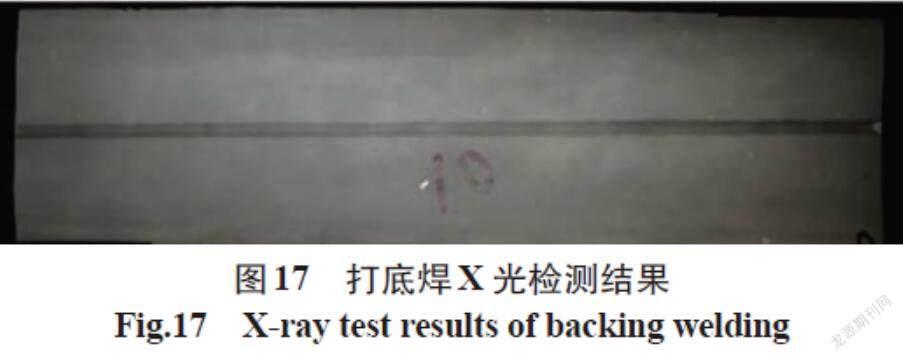

2.4 焊接气孔的抑制

在进行焊缝成形控制的相关试验过程中,发现焊接过程易产生气孔缺陷,尤其是在盖面焊过程中。在打底焊时,通过适当降低电弧电流和焊接速度、增强保护气流量,可以获得无气孔的打底焊焊缝。选用焊接速度1~1.5 m/min,光丝间距2~4 mm,激光离焦量-2~0 mm,激光功率6 200~7 200 W,电弧电流120~160 A,保护气流量30~ 40 L/min。由于焊接时使用的激光功率较大,匙孔较稳定,在焊缝中均未发现匙孔坍塌型气孔。图17为典型打底焊焊缝的X光检测结果,为Ⅰ级焊缝。

2.4.1 保护气流量

在进行盖面焊时,若使用与打底焊相同的保护气流量,由于熔池面积扩大,保护气流量过强,对熔池有强烈的冲击和搅拌作用,使电弧不稳定,在焊缝中残留许多气孔;减小保护气流量后,气孔逐渐消失(见图18)。

2.4.2 焊接速度

不同焊接速度对焊缝气孔的影响如图19所示。当采用相同的打底焊工艺时,由于打底焊未产生气孔缺陷,因此图19中的焊接缺陷均为盖面层焊接过程中产生。可以看到,当焊接速度为0.6 m/min及0.8 m/min时,焊缝检测结果良好,为Ⅰ级焊缝。而当焊接速度为0.3 m/min和1.0 m/min时气孔缺陷逐渐增多。通过金相分析(见图20)可知大部分气孔为层间气孔。这是因为焊缝清理不可能达到完全无污染的程度,因此在进行多层焊时,若焊接速度过慢,填充层较厚,熔池深度较大,气泡在溢出过程中充分长大,但容易残留在焊缝表层附近。若焊接速度过快,会导致气孔难以长大和溢出,形成一系列的小气孔,残留在焊缝中下部。

另外,当焊接速度为0.3 m/min时,填充3层即可使焊缝填满,余高较大,但熔池深度较大,产生的气泡较多。当焊接速度超过0.8 m/min时,需要填充4层,且有时由于速度过快,焊缝没有余高,甚至略有凹陷或者咬边。因此,为了兼顾填充效率和缺陷控制两方面因素,选择焊接速度0.6~0.8 m/min,四层填充,逐渐降低焊接速度,保证每层填充量。

2.5 复合焊试验验证

根据上述焊接工艺试验优化后得到的焊接参数(见表1、表2),开展了厚壁横梁管模拟件的激光-MAG复合焊焊接试验,以验证工艺参数的稳定性,试验结果如图21所示。

由图21可知,焊缝正反面的成形良好,焊缝表面光滑、一致性好,无咬边、焊穿等缺陷。金相结果显示无裂纹、未熔合及较大气孔缺陷。上述试验結果表明,在此参数条件下,能够实现20 mm厚壁横梁管的激光-MAG复合焊焊接。

3 结论

(1)控制焊缝成形的主要因素有焊缝坡口、光丝间距和激光束离焦量等。采用钝边高度为8 mm、单边20°~25°的Y型坡口,光丝间距DLA=2~4 mm,离焦量-2~0 mm,可以获得表面成形连续的打底焊焊接接头,且焊缝质量可达到Ⅰ级焊缝要求。

(2)采用激光功率500~1 000 W、电弧电流200~

250 A、离焦量-2~0 mm的盖面焊工艺参数,和激光功率6 200~7 500 W、电弧电流120~160 A、离焦量-2~0 mm、光丝间距2~4 mm、焊接速度1 000~ 1 800 mm/min的打底焊工艺参数均可获得连续一致、均匀美观,焊缝表面无裂纹、气孔等焊接缺陷的焊缝成形。实现了20 mm厚横梁管激光-MAG电弧复合焊焊接,验证了激光-MAG电弧复合焊接横梁管的可行性。

参考文献:

[1]胡连海,黄坚,吴毅雄,等.激光-双MIG电弧复合焊耦合机制及熔滴过渡研究[J].中国激光,2016,43(6):93-100.

[2]谷晓鹏,段珍珍,邓钢,等. S355J2W+N钢激光-MAG复合焊与MAG焊对比[J].材料工程,2015,43(2):20-25.

[3]李铸国.高功率激光焊接技术、工艺及其应用[D]. 上海:上海交通大学,2014-11-06.

[4]赵耀邦,成群林,徐爱杰,等.激光-电弧复合焊接技术的研究进展及应用现状[J].航天制造技术,2014(4):11-14.

[5]胡佩佩,杨斯达,金诚,等. 30CrMnSi激光-GMA复合焊接工艺参数对焊缝成形的影响[J].应用激光,2013,33(2):164-168.

[6]冯聪,马瑞芳,朱加雷,等.激光-MAG电弧复合焊接单面焊双面成形工艺[J].电焊机,2017,47(12):112-116.

[7]朱晓明. 新型中厚度高强钢激光焊接适应性研究[D].上海:上海交通大学,2010.