薄板T型接头双丝MAG焊接残余应力及变形有限元分析

2021-10-27刘鑫,陈华,饶银辉,刘博

刘鑫,陈华,饶银辉,刘博

摘要:采用ABAQUS模拟并分析6 mm厚T型接头双丝MAG焊的焊接温度场、焊后残余应力、焊接面外变形。约束条件分为两种:方案一,不对底板进行固定,焊接自由变形;方案二,焊接时对底板进行固定,冷却后解除固定。结果显示:在相同的热源下,两种方案的焊接温度场保持一致;方案一的角变形量较大,最大变形量约为1 mm,焊缝热影响区底板变形量约为0.2 mm,最大残余应力位于焊缝中心,约235 MPa;方案二的最大变形处位于焊缝中心,但面积较小,可忽略不计,故最大变形量位于底板焊缝热影响区附近,约0.3 mm,焊缝中心的最大残余应力约为180 MPa。由此可见,在T型接头焊接时,将底板进行固定,冷却后解除释放,可以降低焊接残余应力和焊接面外变形量。

关键词:ABAQUS;温度场;焊接残余应力;焊接面外变形

中图分类号:TG404 文献标志码:A 文章编号:1001-2003(2021)10-0078-09

DOI:10.7512/j.issn.1001-2303.2021.10.14

0 前言

近年来,数值模拟技术在各种焊接过程中的能量传递、组织相变、应力应变、焊接缺陷以及焊缝接头力学性能分析中均有应用[1]。双丝MAG焊是薄板高效化焊接的一种主要方式,在同一个熔池和气体保护下同时使用2个电极进行焊接,可以有效提高焊接效率、减小焊接残余应力及变形,提高焊缝表面质量[2]。在T型接头的焊接中,虽然同等焊脚尺寸下双丝MAG焊热输入量相对较小,但底板焊接角变形依然存在[3]。文中采用ABAQUS软件对薄板T型接头双丝MAG焊进行有限元分析,观察及分析残余应力及变形集中的位置,提出合理的解决方案。

1 有限元分析准备

1.1 焊接材料

试验母材选用Q235钢,其底板尺寸为240 mm×

60 mm×6 mm,腹板尺寸为240 mm×30 mm×6 mm,以填角焊缝的形式研究T型接头的温度场、焊接残余应力及焊接面外变形。因此在进行有限元建模时应当将焊缝余高画出,如图1所示。

设置低碳钢的物理性能。绝对零度为-273.15 ℃时,波尔兹曼常数为5.67E-8、固相线温度1 470 ℃、液相线温度1 538 ℃、母材熔点温度为1 450 ℃、工件密度7 800 kg/m3、相变潜热为273 790 J/kg、比热容为500 J/ (kg·℃)、泊松比0.3、室温20 ℃,其他参数如表1所示。

1.2 焊接热源

有限元分析试验选择双椭球热源模型,采用双丝MAG焊对碳钢进行双电源双面单道同时焊接,根据焊脚大小和焊缝截面积尺寸设置热源尺寸,如图2所示。共4根焊丝,两两相对,同一侧两焊丝对准T型接头根部中心,间距7 mm,焊接热源为统一的热输入量,详细参数如表2所示。

1.3 有限元模型的建立

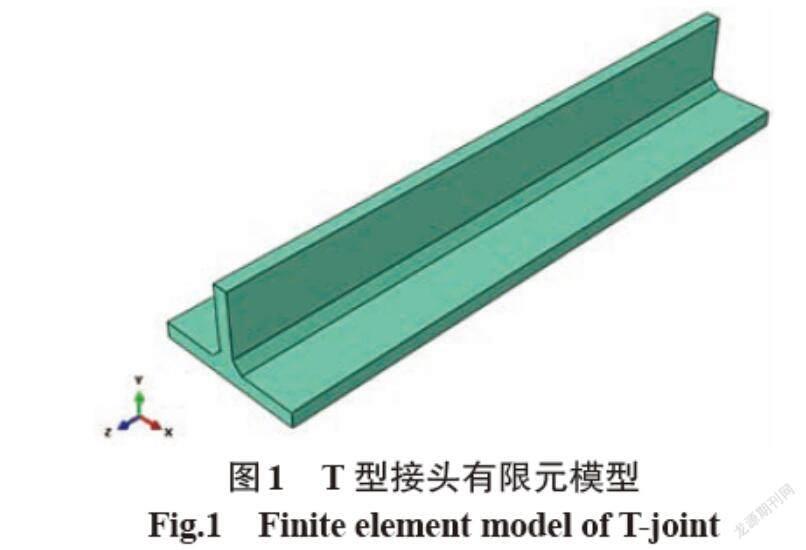

有限元分析的网格数量越多,ABAQUS运算的效率越低,在焊接热源加载过程中,焊缝区和焊缝热影响区的网格单元活动最为剧烈,远离焊缝区的网格单元比较平稳[4]。因此在网格划分时,采用过渡式均匀网格划分法,即在焊缝区及热影响区的网格划分密集,之外的区域经过一次网格过渡,减小网格密度[5]。网格总数量为9 680,网格类型为8节点六面体单元C3D8RT(温度-位移耦合减缩积分),如图3所示。

1.4 边界条件的设置

焊接有限元分析在整个试验过程中施加一个对试验结果影响微小的固定面,将整块试板固定在一处,此固定面选择在纵骨焊接的腹板顶部,在整个焊接过程中此固定面始终施加,保证有限元计算的正常进行,如图4所示。

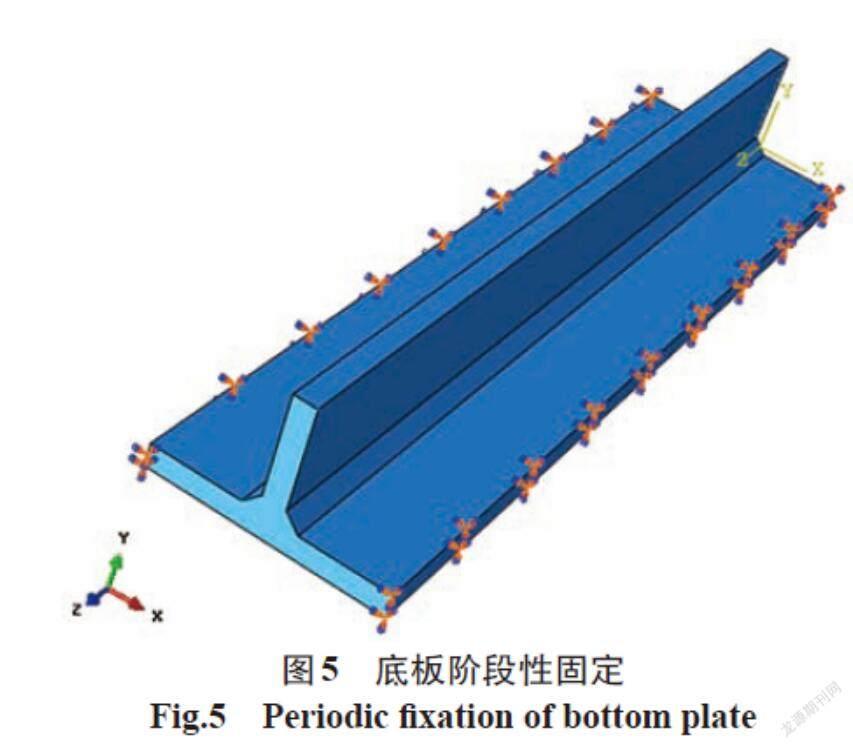

双丝MAG焊的实际焊接过程中,焊接底板利用磁吸装置固定,在焊接结束后进行释放。为尽可能地模拟现场实际情况,本次有限元分析试验将底板两侧的固定状态进行两组试验:方案一——底板两侧不固定直接焊接,底板自由变形;方案二——底板两侧固定(与现场实际焊接相符),待焊接结束冷却后释放,如图5所示。

1.5 焊接分析步设置

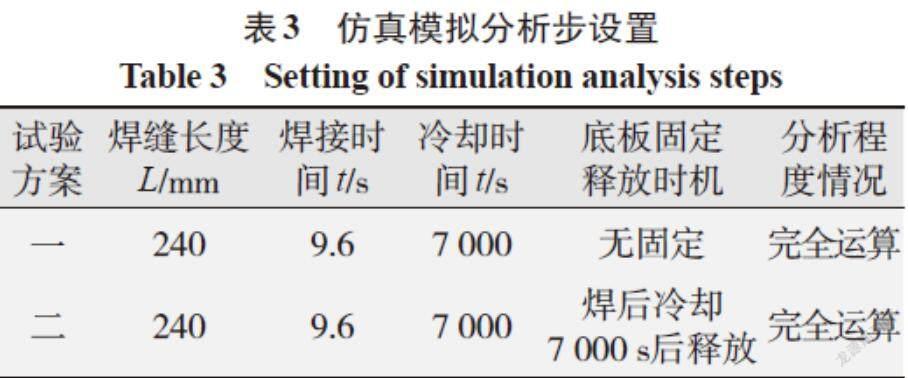

焊接热循环过程包括加热和冷却两个过程,其中加热步的时间为9.6 s,为了保证焊件在焊后有充分的时间冷却到室温,将冷却步的时间极限增加至7 000 s,焊缝冷却时没有任何的热输入,详细参数如表3所示。

2 有限元分析结果与分析

2.1 焊接温度场过程分析

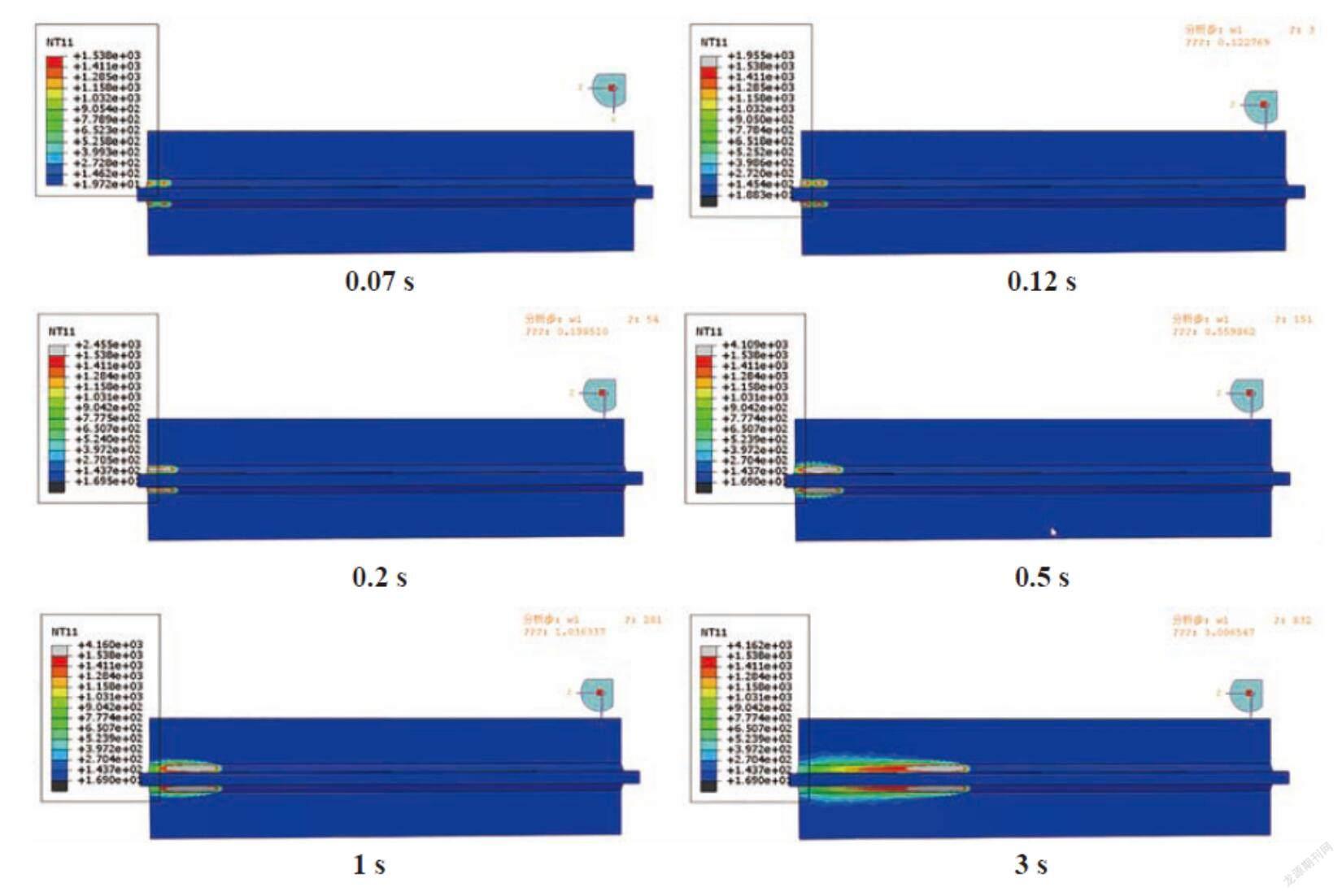

焊接方式采用双丝MAG焊,两种方案的焊接热源相同,因此焊接热循环一致。焊缝温度场变化分布如图6所示,4根焊丝同时起弧,前期热源施加到焊件上,焊件温度不断升高;中期焊接处的温度逐渐升高,熔池出现,形成4种熔池同时焊接的状态;后期相互平行的两个焊接熔池相互交汇,形成最终的熔池形状,此过程持续时间约0.5 s,之后的焊接过程在最终的熔池状态下结束(9.6 s后),焊件进入冷却状态,此时焊件温度快速降低,直到完全冷却至室温状态,从而完成整个焊接的热循环过程,图中灰色部分为熔池,温度高于钢材熔点(钢材的最高熔点温度为1 538 ℃)。

由于焊接时采用同一焊接热输入量,两侧焊缝的焊接及冷却过程一致,故仅对右侧焊缝进行焊接温度场分析。焊接热循环曲线选择位置如图7所示,橙色箭头表示焊缝中心特征点的选择位置,其中起弧与收弧区的特征点间隔3 mm,共10个特征点,其余部分间隔36 mm,分为5个特征点,特征点沿着箭头方向依次为NT11-A0至NT11-O0;黑色箭头表示底板位置距离焊缝3 mm的特征点选择位置,依次为NT11-A11至NT11-O11;青色箭头为腹板位置,距离焊缝3 mm的特征点选择位置,依次为NT11-A12至NT11-O12;沿着板宽方向的路径(红色)为从腹板顶部至底板边沿,此时的焊接時间为4 s。

焊缝中心特征点的焊接热循环曲线如图8所示。由图可知,两根焊丝同时焊接时,熔池温度随热源输入而快速升温,当温度上升至2 600~2 700 ℃时,此时第一根焊丝已经过所在的特征点,此时特征点的温度发生小范围的降低,待后一根焊丝继续对此特征点进行热量输入,温度继续升高,最高温度约为4 100 ℃。此时焊缝区温度较高,特征点的散热速度远大于热输入量,散热速度快,待温度降至1 500 ℃左右时,焊缝的散热速度与热输入量相同,焊缝温度保持不变,时间约为1~1.5 s,之后特征点的温度逐渐降低至室温状态。

底板与腹板热影响区(距离焊缝3 mm)的热循环曲线如图9所示。由图可知,焊缝热影响区位置单独的特征点温度变化不受双热源的影响,温度上升至最高温度时逐渐降低。左侧位置的焊接热源对右侧底板的温度变化影响较小,对腹板的温度变化影响较大,腹板最高温度约为600 ℃,底板最高温度约为450 ℃。

焊缝路径热循环曲线如图10所示。当热源移动到此位置时(4 s),焊缝温度骤升,但焊缝区以外的区域温度几乎不变;待热源远离时,焊缝中心温度降低,焊缝区以外的温度逐渐升高,约经过3 s,焊缝区以外的温度达到最高值约500℃。因此焊接时热量的传导具有滞后性。

2.2 焊接残余应力仿真结果分析

在焊接过程中,焊接残余应力是引起焊件变形、失稳和疲劳断裂的主要原因[6]。焊接时的边界条件对焊缝残余应力的影响较大。焊件等效残余应力分布如图11所示。由图可知,当不对底板进行固定时(方案一),焊缝区的焊接残余应力应力较大,最大应力约为235 MPa;当对底板进行固定,冷却后释放时,焊缝区的焊接残余应力降低,最大应力约为180 MPa。

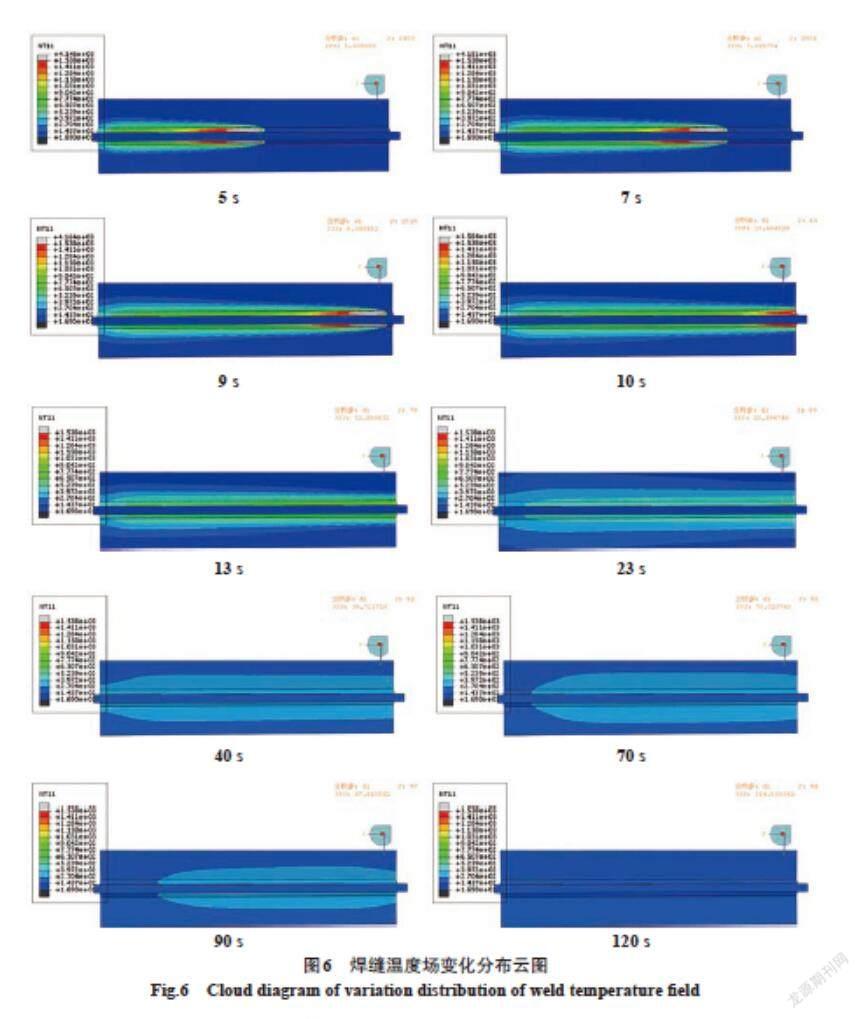

焊接残余应力方向性分布云图如图12~图14所示。由图可知,焊件冷却结束后主要受到长度方向的纵向残余应力,方案一焊缝区的纵向残余应力最大为190~256 MPa,方案二焊缝区的最大纵向残余应力为150~200 MPa。两种方案的横向及厚度方向的残余应力均比较小。焊缝处的横向残余应力为50 MPa,厚度方向的残余应力为100 MPa,且呈现平面分布状态,但横向残余应力是影响焊件的角变形量的重要因素,因此需要讨论焊件在纵向残余应力和横向残余应力分布。

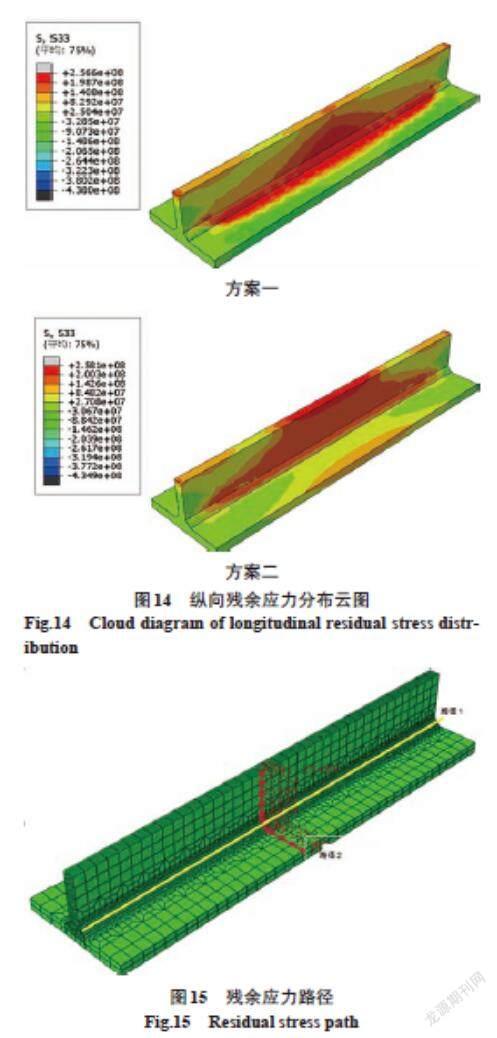

为研究T型焊缝特定位置的横向和纵向残余应力分布大小及其规律,取右侧焊缝中心和沿着板宽方向垂直于焊缝中心(距离焊接起点120 mm)两条路径,其中焊缝中心为路径1,垂直焊缝中心线为路径2,如图15所示。

路径1的残余应力分布如图16所示。由图可知,焊缝沿着路径1方向上,两种方案的焊缝横向残余应力均表现为中间受拉应力,两端受压应力。方案一焊缝有一定的稳定区,而方案二的焊缝中心残余应力分布表现为波浪形变化,整体残余应力较小。

路径2的残余应力分布如图17所示。由图可知,方案一的纵向残余应力表现为中间受拉应力,两端受到压应力,最大残余应力位于焊缝中心;方案二的纵向残余应力以底板热影响区为中心,此处受到压应力,两端受到拉应力,最大残余应力位于焊缝区以外的腹板处。

由图16、图17可知,横向残余应力和纵向残余应力是焊件产生焊接变形的重要因素。对焊件底板进行固定,冷却一段时间后释放,可以有效降低焊缝处的焊接残余应力。

2.3 焊接面外变形结果分析

在焊接过程中,热源对焊件进行局部、不均匀的加热也是产生焊接变形的重要因素。焊接变形严重影响到后续结构间的装配和疲劳寿命,甚至会导致焊件结构的损坏[6]。

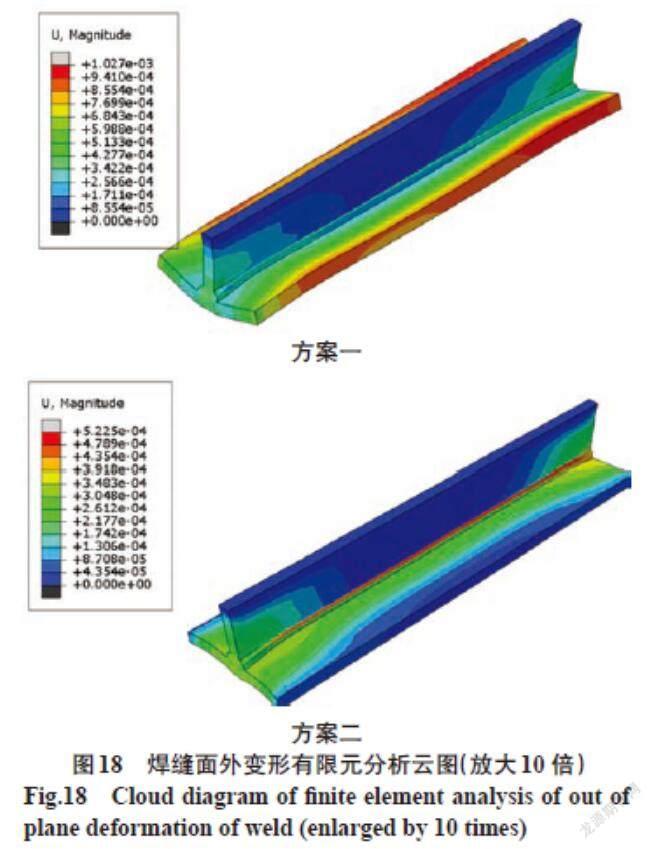

焊接面外变形有限元分析云图如图18所示。由图可知,方案一的焊件底板向上产生了变形,底板宽度边缘有较大的变形量,沿着焊接方向变形量逐渐增加,收弧处的最大变形量约为1.027 mm;方案二的最大变形位置处于焊缝中心,但所占面积较小,可忽略不计,最大变形量处于底板热影响区附近,约为0.3 mm。

为了进一步了解焊件的焊接面外变形量,沿着板宽方向选择路径2(垂直于焊缝方向,距离焊接起点120 mm),观察沿着板宽方向的焊件等效变形量,如图19所示。方案一沿着板宽方向焊件产生的最大等效位移在底板宽度边缘,最大等效位移约为0.8 mm,热影响区的底板最大位移约为0.2 mm。方案二产生的最大等效位移位于焊缝中心,最大位移量约为0.45 mm,热影响区的底板最大位移量为0.3 mm。焊接變形与焊接残余应力是一个相反的变量,在焊缝热影响区,焊接变形量方案一小于方案二,这也是方案一焊缝处的焊接残余应力较大的主要原因。

因此在焊接时对底板进行固定,冷却后释放,可以有效降低焊接面外变形量和和焊接残余应力,针对方案二热影响区产生的角变形量,可通过在刚性固定的基础上对底板进行一定量的反变形,有效防止焊接面外变形。

3 结论

文中开展了焊接底板不同的边界条件下的Q235钢板T型接头双丝MAG焊焊接有限元分析,通过分析焊接过程中的温度场、焊后残余应力及焊接面外变形得出以下结论:

(1)由于焊接热源参数相同,因此两种方案焊接时的熔池尺寸、最高温度及冷却过程中的板材温度变化一致。

(2)在残余应力方面,自由条件下的焊缝等效残余应力约为 235 MPa,纵向残余应力为190~256 MPa;底板端部先约束后释放条件下焊缝等效残余应力约为180 MPa,纵向残余应力为150~200 MPa;两者横向残余应力在50 MPa左右,厚度方向的残余应力为100 MPa,均比较小,且呈现平面分布状态,

(3)在残余变形方面,自由条件下的焊件虽然底板处整体变形量较大约为1 mm,但其底板热影响区位置的变形量仅有0.2 mm;底板端部先约束后释放条件下的整体变形量较小,但底板处热影响区位置的变形量为0.3 mm。

(4)T型接头双丝MAG焊接时,将底板进行固定,冷却一段时间后解除固定可以有效地降低焊缝残余应力及焊接面外变形量。

参考文献:

[1]杨磊,江克斌,邵飞,等.多参数对T型焊接接头残余应力的影响研究[J].焊管,2015(10):14-18.

[2]左连发.双丝MAG焊工艺[J].电焊机,2002,32(7):38-39.

[3]齐国红,陈进泽,将建献.焊接顺序对T型接头残余应力场的影响[J].电焊机,2018(2):122-125.

[4]张青.焊接顺序对T型接头焊接应力变形和扩散氢数值模拟的影响[D].重庆:重庆交通大学,2018.

[5]孙进发,刘明伟,刘海龙,等.反变形量对S355钢T型接头焊接变形与残余应力影响的数值分析[J].电焊机,2018,48(12):74-79.

[6]Asifa Khurram.用有限元法预测焊接变形和残余应力[D].黑龙江:哈尔滨工程大学,2006.