燃煤电站锅炉吊挂管自动化焊接生产线

2021-10-27刁旺战,徐祥久,王萍,李秋石

刁旺战,徐祥久,王萍,李秋石

摘要:燃煤电站锅炉吊挂管为小批量焊接结构,涉及材质种类多、结构复杂。焊接特点为:存在焊接变形,焊接材料为合金耐热钢和不锈钢,异种钢焊接。吊挂管原焊接方法为焊条电弧焊,焊接效率低、质量稳定性差、工人劳动强度高。吊挂管自动化焊接生产线实现了电站锅炉产品中角板两侧对称的吊挂管自动化焊接,包括上料、点焊、焊接、下料、转运等全流程。经过试验,该生产线焊接的焊缝成型均匀一致,满足标准要求,焊接合格率超过99%,目前该设备已经在1000 MW超超临界锅炉、600 MW超超临界锅炉等国内外诸多燃煤电站锅炉项目中大范围应用。

关键词:电站锅炉;吊挂管;自动化焊接;生产线;机器人焊接

中图分类号:TG457 文献标志码:B 文章编号:1001-2003(2021)10-0050-06

DOI:10.7512/j.issn.1001-2303.2021.10.09

0 前言

燃煤电站锅炉产品的受热面管屏中,水平布置的部件如水平低温过热器、水平低温再热器等需要采用吊挂管进行吊挂安装。运行过程中,吊挂管内部为高温蒸汽(450~600 ℃),外部承受高温烟气,且吊挂管需要悬吊整个管屏,因此吊挂管是在高温高压环境下运行的承载部件,其吊挂管角板与管子之间的焊接质量要求严格。

吊挂管的焊接特点为:(1)焊接过程中存在焊接变形。吊挂管中的小口径管刚性差,焊接过程中由于焊接热输入的影响,易产生焊接变形从而影响焊接工艺实施;(2)产品种类多。吊挂管为单件小批量结构,材质种类多、尺寸规格多、总体数量多、焊接量大;(3)异种钢焊接难度高。吊挂管中管子与角板匹配后多为异种钢焊接,且需要采用合金耐热钢、不锈钢焊材,液态金属流动性差,焊缝成型控制难。

电站锅炉行业的产品因其单件小批量、结构特殊的特点,实现自动化焊接难度较高[1-3],国内一直采用焊条电弧焊完成吊挂管的焊接[4],焊接效率低、质量稳定性差、工人劳动环境差、强度高。文中介绍了一種吊挂管自动化焊接生产线,可实现电站锅炉吊挂管的自动化焊接,采用该设备提高了吊挂管的焊接效率和焊接质量,改善了工人的劳动条件[5-7]。

1 吊挂管的结构

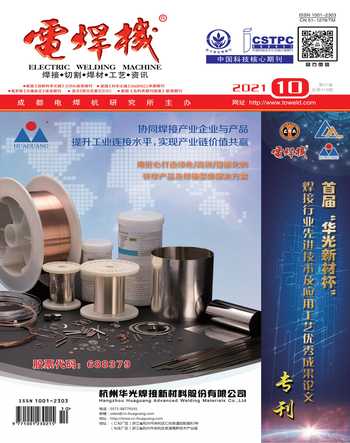

吊挂管部件的典型结构如图1所示,其长度为2 000~4 300 mm,角板厚度为5~10 mm,角板净间距≥14 mm,两侧角板对称,单侧需焊接20~45个角板。其中管子直径为φ44.5~63.5 mm,壁厚7~15 mm。角板的典型结构有4种,根据尺寸不同共有20余种角板,同一个吊挂管中最多可存在3种结构的角板,同时角板间距可存在变化。

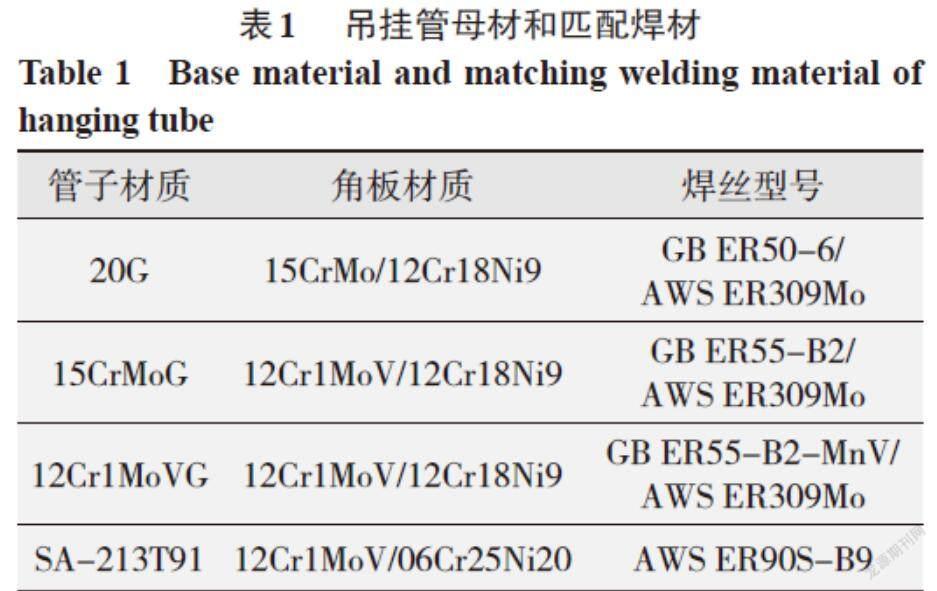

吊挂管的管子和角板材质及匹配焊丝型号如表1所示。可以看出,为适应不同使用温度,管子和角板的材质组合种类达到8种,且多为异种钢焊接。根据管子和角板材质不同,匹配焊接材料包含碳钢焊丝GB ER50-6,低合金钢焊丝GB ER55-B2、GB ER55-B2-MnV和AWS ER90S-B9,不锈钢焊丝AWS ER309Mo。依据相关焊接实验和锅炉运行验证数据选择异种材料焊接的焊材。

2 系统组成

吊挂管自动化焊接系统由硬件系统和软件系统两部分组成。

2.1 硬件系统

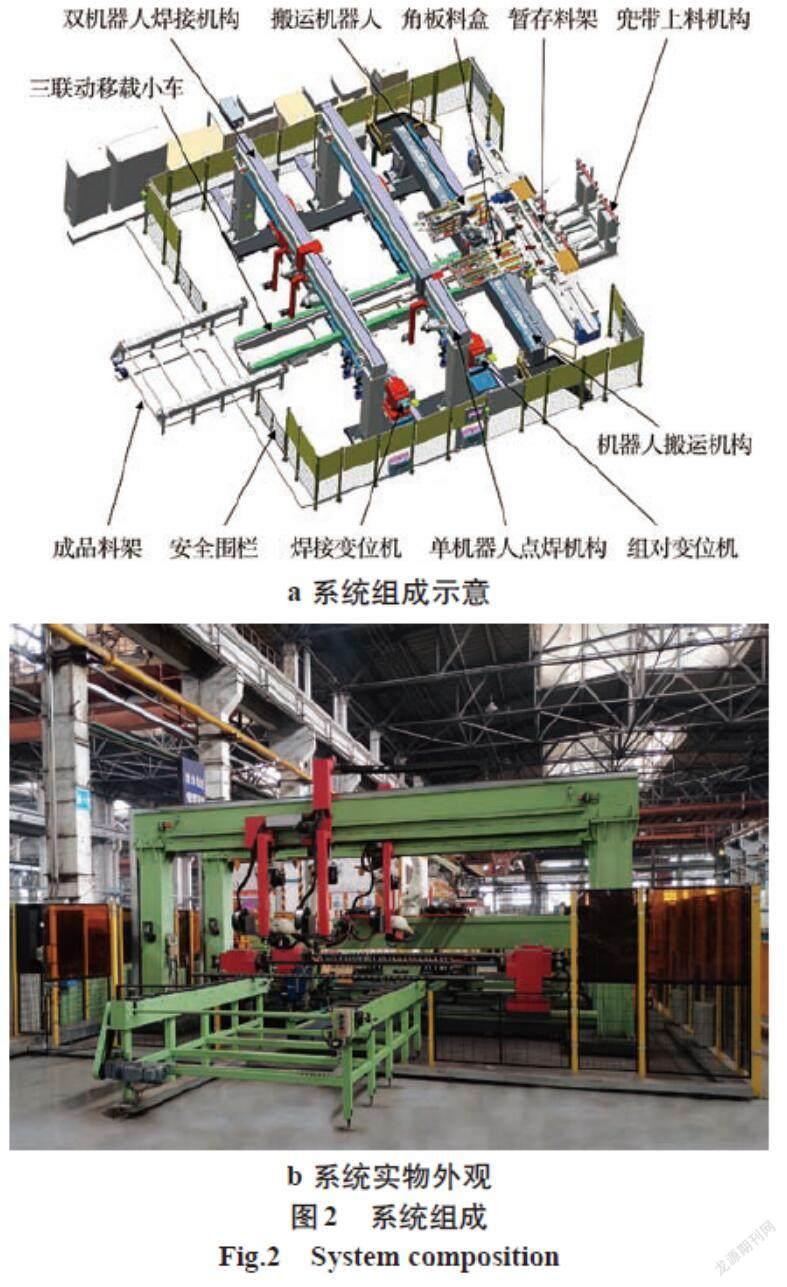

根据吊挂管的结构特点和工艺流程特点,生产线按照上料、点焊、焊接和下料环节来配置硬件,主要由兜带上料机构、暂存料架、三联动移载小车、机器人搬运机构(含搬运机器人)、角板料盒、组对变位机、单机器人点焊机构(含点焊机器人)、焊接变位机、双机器人焊接机构(含焊接机器人)、成品料架、安全围栏等组成,系统组成如图2所示。

2.1.1 兜带上料机构

该机构将成捆钢管进行分散后以单根钢管的形式转移到上料机构的暂存料架,采用减速电机驱动多组吊带,最大承载重量为3.5吨,具体结构如图3所示。使用过程中,管子放置于多组兜带上。兜带一端与圆形轮连接,一端固定在料架上。电机驱动带动圆形轮转动,从而实现兜带的伸长与缩短。兜带缩短,管子向上运动,当管子达到一定高度后会向一侧滑移实现管子的输送。当输送管子达到一定数量后,兜带放松变长,管子下落。

2.1.2 暂存料架

暂存料架中左右两侧的对中气缸通过直线导轨与暂存料架相连,料架上安装有刻度尺,可根据钢管长度预先将对中气缸调整到指定长度位置。暂存料架上的定位挡板可防止翻料超过额定暂存数量。斜铁具有一定坡度,当兜带上料机构将管子运转到暂存料架上后,管子由于重力作用滑动到翻转机构上端,翻转机构旋转将管子翻转到V型架上,三联动移载小车再从V型架上取管子。暂存料架的额定暂存数量最多为8根,暂存料架的结构如图4所示。

2.1.3 三联动移载小车

三联动移载小车由整体底座及三组托起装置构成。三联动移载小车由一套伺服电机驱动,采用直线导轨+齿轮齿条机构,三组托起装置之间通过连接板连接,可以实现同步行走精准定位,能够同时满足点焊工位的上下料、焊接工位的上下料及成品吊挂管的下料。托起装置上/下运动带动V型板上/下运动,从而实现管子的托起与下落,与暂存料架V型板、组对/焊接变位机中的气动卡盘和成品料架配合,实现吊挂管的转移。中间的托起装置上装有夹紧装置,保证吊挂管从点焊工位转运到焊接工位时角板的位置不发生改变,结构如图5所示。

2.1.4 组对变位机/焊接变位机

组对变位机/焊接变位机由外部轴电机控制工件旋转,实现与焊接机器人协调动作。变位机左右两端安装有气动卡盘,可实现对吊挂管的定位,通过调整卡盘可满足不同管径工件的夹紧。为适应不同长度的工件,采用正反丝杠通过一台伺服电机实现左右两侧的滑台对中移动。

2.1.5 角板料盒

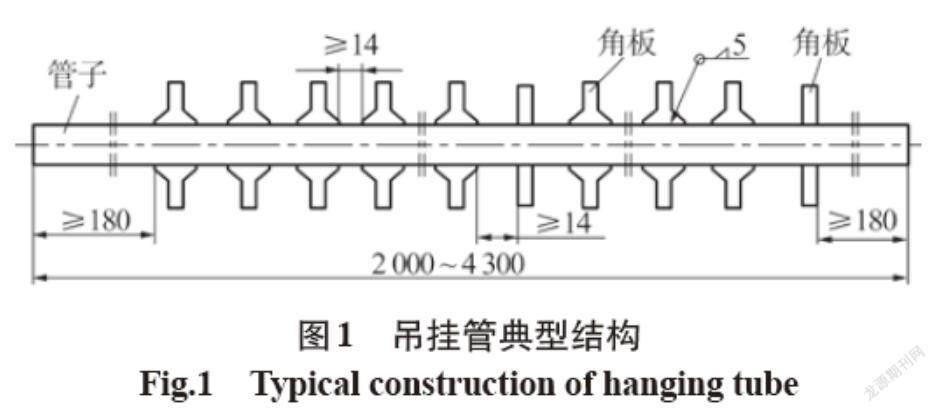

本套设备共配有4套角板料盒组件,每个组件上包含左右两个料盘。同一种料盘可通过调整定位板之间的间隙以放置不同规格和种类的角板,料盘左右两侧有刻度尺,便于确定定位板的位置。轴向气缸与顶块连接,用于控制角板在定位板间隙内的轴向运动。当角板运动到前端后,顶起气缸连接有顶起装置将角板顶起,方便搬运机器上的夹爪取料,每次可同时顶起左右2个角板。4套角板料盒可放置720块角板,可放置所有种类的角板,角板料盒如图6所示。

2.1.6 机器人搬运机构

机器人搬运龙门采用地面安装方式,布置有搬运机器人、角板料盒,采用直线导轨+齿轮齿条机构,并配置外部伺服电机带动机器人行走,角板料盒与搬运机器人在落地龙门上同步行走实现角板的快速抓取,使焊接效率最优化。搬运机器人选用川崎RS20N型机器人,最大负载20 kg,重复定位精度±0.05 mm,最大覆盖范围1 725 mm。搬运机器上的夹爪包含2个气动手指,可完成1组料盘同时顶起的2个角板的抓取和定位。

2.1.7 单机器人点焊机构/双机器人焊接机构

点焊机器人及焊接机器人采用天吊安装方式,点焊机器人和焊接机器人采用直线导轨+齿轮齿条机构,配置外部伺服电机带动机器人,两台焊接机器人由一台电机带动,保持同步行走。每套机器人配有一套独立的清枪剪丝系统。点焊和焊接机器人选用川崎RA10N型機器人,最大负载10 kg,重复定位精度±0.06 mm,最大覆盖范围1 450 mm。焊接电源选用Lorch S8 Speed Pulse 焊接电源,为全数字化逆变脉冲电源,可实现高速焊接。

2.1.8 成品料架

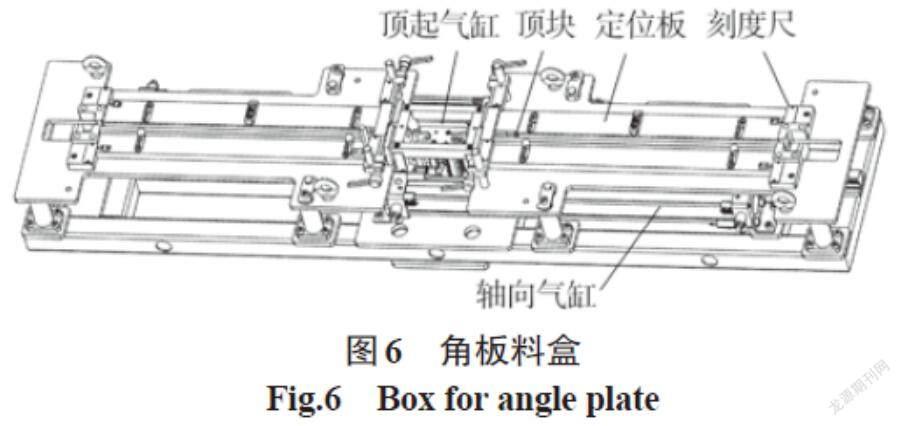

成品料架采用交流减速电机平稳驱动齿轮转动,进而带动链式传送带运动。三联动移载小车将成品吊挂管放置于链式传送带的卡槽上,链式传送带带动吊挂管实现运动转移。成品料架具有满料提醒功能,可放置12根吊挂管,最大承载能力3.0吨,结构如图7所示。

2.2 软件系统

软件系统采用PLC,是整个控制系统的核心,对搬运、焊接、夹持等机构的气动和电动系统进行直接和间接控制。系统操作盒是系统的主要操作和信息显示装置,安装有触摸屏控制面板,实现信息显示及操作控制功能,如显示系统运行时的相关信息,设定和调整机器人的执行程序,实现系统内各个机构的手动和自动模式的操作控制,并可设置报警、监视、保养等系统参数,触摸屏控制面板如图8所示。角板结构参数设定如图9所示,对4种结构角板的尺寸进行参数设定,并定义为相应数字编码,机器人根据相应参数在不同料仓中抓取。焊接工件参数设置如图10所示,可对管子规格、角板结构参数数字编码、角板间距等参数进行设定,以实现在同一根吊管上存在角板结构变化、角板间距变化时的焊接。系统操作盒安装有启动、停止、运转准备、手动/自动、紧急停止等控制按钮,实现系统要求的功能。在上料、焊接等工位还设置有单工位按钮盒,方便控制单工位的相应动作,如启动、停止等。

机器人通过示教编程与AS语言编程结合的方式进行控制,实现搬运机器人抓取、行走和焊接机器人焊接、清枪剪丝、行走等动作的设定与调整。机器人通过CC-Link协议(全称Control & Communica-tion Link,即控制与通信链路协议)与系统控制柜交互,实现程序的调用执行,完成设定的相应动作。在焊接电源中对焊接工艺参数进行设置,并生成程序号,在控制系统的系统操作盒中输入相应的程序号,机器人通过DeviceNet(网络设备网,一种现场总线标准)调用焊接电源中的参数。

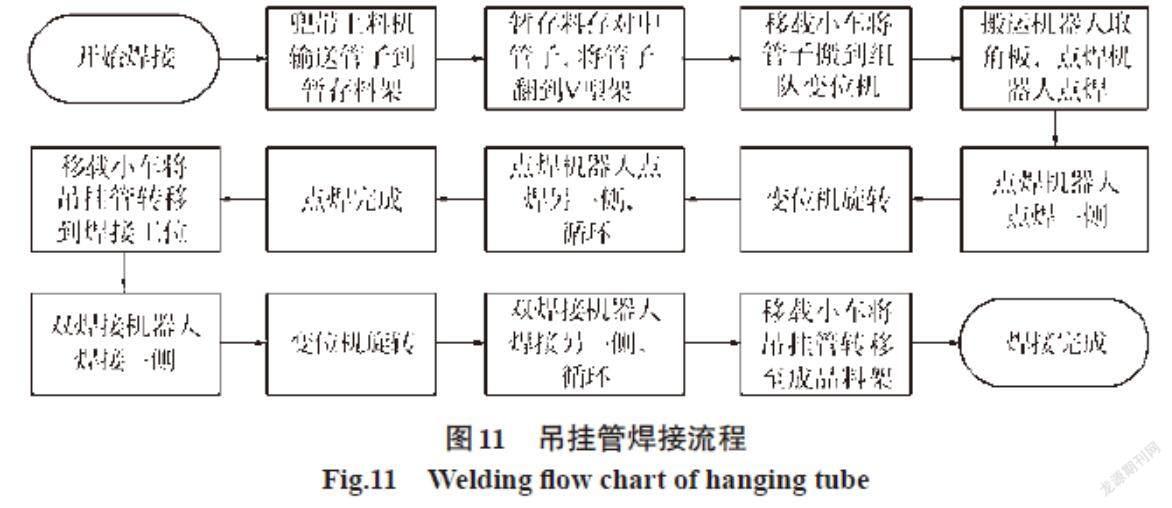

3 系统作业流程

吊挂管自动化焊接生产线可实现上料、转运、点焊和焊接等全流程自动流转,生产节拍紧凑,自动化等级高。具体流程为:兜带上料机构将管子输送到暂存料架→暂存料架对管子进行对中处理→对中后将管子翻到V形架→三联动移载小车将V形架上的管子搬运到组对变位机→组对变位机的卡盘夹紧管子→搬运机器人从角板料盒取料→搬运机器人持角板,点焊机器人点焊角板→点焊完成后三联动移载小车搬运到焊接变位机→焊接变位机夹紧吊挂管→双机器人同时从角板两侧对吊挂管进行焊接,实现一侧角板两条焊缝的焊接,然后变位机将吊挂管进行翻转,双机器人再同时焊接另一侧角板的两条焊缝,如此循环,实现所有吊挂管角板的焊接→焊接完成后三联动移载小车将吊挂管搬运到成品料架。重复上述动作实现吊挂管自动化焊接,具体流程如图11所示。

4 调试与试验

4.1 试验条件和参数

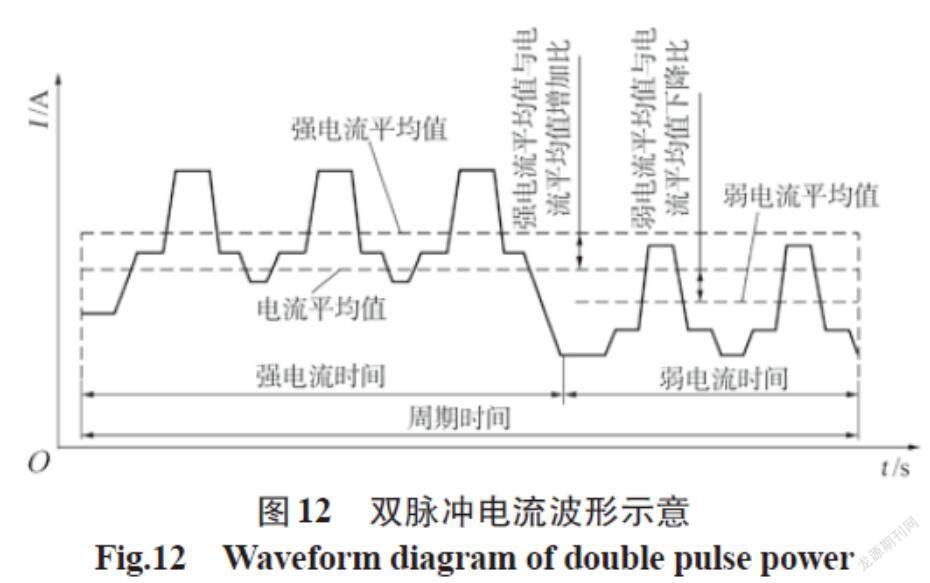

试验管子材质为15CrMoG(φ51 mm×9 mm),角板材质为12Cr18Ni9(T=6 mm),焊丝为ER309Mo(φ1.2 mm),焊接参数如表2所示。焊接方法为双脉冲MAG焊,其双脉冲电流波形示意如图12所示,强(弱)电流平均值与电流平均值的升降比为25%~40%,强电流占空比为30%~45%。焊接过程中强脉冲与弱脉冲交替变换,热输入也发生周期性改变,从而搅拌熔池,细化晶粒。双脉冲MAG焊的优点为:电弧稳定,焊接过程无飞溅,焊接热影响区小,熔深和焊缝成型均匀一致, 在自动化焊接中较为适用。

在焊接一个角板的两侧焊缝时,若两个填充满焊焊枪的运动方向为对向运动,在两只焊枪交错后的后段焊接过程中,由于前一焊枪的加热作用,且角板薄、温度升高快,焊缝金属更容易向角板侧润湿和偏移,导致焊缝成形前后不均匀。焊枪运动方向改为同向运动后,焊缝成形获得改善。

为减少焊接变形的影响,焊接机器人与变位器配合进行吊挂管两侧角板的对称焊接,同时焊接过程中采用传感方式实时调整焊枪位置,实现精准焊接。

4.2 试验结果

在自动化模式下,采用以上焊接工艺进行焊接,焊后进行100% PT无损检测,结果合格。获得的吊挂管焊缝表面成形均匀一致、平滑美观,如图13所示。上料、点焊、焊接、下料、转运等过程都由设备独立完成,焊接过程流畅,焊接每对角板的时间约为1 min。

吊挂管的角焊缝截面如图14所示,可以看出,角板与管子之间为非焊透结构,焊后两侧角焊缝形貌对称一致,在管子上产生的焊接熔深约为2 mm,在角板上产生的焊接熔深约为3 mm。

采用光学显微镜对吊挂管角焊缝进行微观金相检测,如图15所示。焊接接头中未发现裂纹、夹渣、咬边、未熔合等缺陷,焊缝的金相组织为奥氏体+铁素体,形貌为树枝晶形态,管子侧热影响区为贝氏体,角板侧母材和热影响区组织为奥氏体+铁素体。宏观、微观金相组织检验合格,证明了采用吊挂管自动化焊接生产线焊接吊挂管具有较高的工艺可靠性,焊接质量较高。

5 结论

(1)吊挂管自动化焊接生产线可实现电站锅炉吊挂管的上料、点焊、焊接、下料、转运等环节全流程自动化焊接生产,焊接每对角板的时间约1 min,焊接合格率超过99%。

(2)吊挂管自动化生产线可焊接不同材质组合、两侧对称、多种结构形式的电站锅炉吊挂管,适应焊丝种类为碳钢、低合金钢和奥氏体不锈钢。

参考文献:

[1]王萍,曲瑞.电站锅炉异种钢焊接接头失效问题浅析[J].锅炉制造,2021,285(1):45-49.

[2]罗永飞,李占霜.电站锅炉智能化焊接现状与发展趋势[J].电焊机,2016,46(3):7-10.

[3]邵建明.燃煤发电锅炉焊接工艺及装备展望[J].锅炉技术,2014,45(5):64-67.

[4]盛仲曦,陈弈,杨霄,等.锅炉集箱短管接头机器人焊接系统[J].电焊机,2017,47(7):43-46.

[5]秦国梁,陈蓉,矫恒杰,等.锅炉压力容器焊接工艺及设备的发展现状[J].金属加工,2019(4):17-24.

[6]谭一烔,周方明,王江超,等.焊接机器人技术现状与发展趋势[J].电焊机,2006,36(3):6-10.

[7]陈善本,林涛,陈文杰,等.智能化焊接制造工程的概念与技术[J].焊接学报,2004,25(6):124-248.