电动自行车用磁通切换电机研究*

2021-10-27杜爱赫施振川郑庆圭

杜爱赫,解 伟,施振川,郑庆圭

(1.中国科学院福建物质结构研究所,福建 福州 350002;2.中国科学院大学,北京 100049)

0 引 言

电动自行车作为一种便捷且环保的个人交通工具,能够缓解城市交通压力,符合当今节能环保的发展理念,得到了越来越多的关注。随着电动自行车推广应用,人们对其电机运行的噪声、使用寿命等提出了越来越高的要求[1-2]。

目前电动自行车用电机类型主要有永磁同步电机(PMSM)、无刷直流电机(BLDCM)、感应电机(IM)、开关磁阻电机(SRM)等[3-4]。PMSM和BLDCM功率密度高、可控性强,但永磁体位于转子侧不易于冷却,会导致失磁风险,降低可靠性;IM制造成本低,但转矩密度和效率较低;SRM结构简单但振动噪声问题难以解决[5-6]。磁通切换电机不仅功率密度高,而且由于永磁体位于定子侧,转子仅由导磁材料构成,结构简单且不易受复杂工况影响,可以保障电机更长久工作,是一类满足电动自行车应用要求的电机[7-8]。然而,磁通切换电机由于其双凸极结构和聚磁效应,存在较大的齿槽转矩,会导致电机产生更大的转矩脉动、径向电磁力和噪声,用于电动自行车时会影响骑乘舒适性[9]。因此,如何在保持高功率密度和高可靠性的前提下,减少磁通切换电机转矩脉动和振动噪声,成为了业界研究的热点问题。

当前磁通切换电机齿槽转矩抑制方法主要从控制和本体2方面入手。在控制角度通常采用谐波电流注入的方法,但这样会在增加控制系统复杂度的同时造成额外的损耗[10]。在本体设计角度,常采用转子斜极、转子齿顶辅助槽、不对称转子结构等方法,往往也会带来电磁转矩降低、磁饱和严重、不平衡磁拉力增大等问题[11-12]。基于实际制造难度的考虑,转子分段斜极往往是最常见的选择[13]。

为了解决电动自行车用磁通切换电机转矩脉动大的问题,针对电动自行车电机日常行驶状态进行动力学分析,然后依据磁通切换电机槽极配合原理,建立了传统的12槽10极磁通切换电机(简称12/10)以及绕组分布方式不同的12槽11极磁通切换电机(简称12/11)拓扑。在对比2台电机的电磁转矩后,对于优势明显的12/11模型,通过分段斜极方法对其齿槽转矩作进一步优化。最终将优化后的12/11模型仿真结果,结合电动自行车性能需求进行分析,阐述其应用于电动自行车领域的可能性。

1 电动自行车动力学分析

电动自行车行驶时受到的驱动力F与电机驱动系统输出转矩T以及车轮半径r存在如下关系:

(1)

电动自行车在行驶过程中会受到滚动阻力、空气阻力、坡度阻力和加速阻力。基于电动自行车行驶状态受力分析,建立的运动学方程式如下[14]:

F=fmgcosα+0.5CdAρv2+fmgsinα+

(2)

式中:m为车和人的总质量;f为路面的滚动阻力系数;α为道路坡度角;Cd为空气阻力系数;A为骑行时人和自行车的迎风面积;v为电动自行车行驶速度;ρ为空气密度;∑I为车辆旋转部分的转动惯量之和。

电动自行车动力学参数如表1所示[15]。

表1 电动自行车动力学参数

将表1中各参数代入式(1)、式(2)中,可以得到,当自行车在平路以最高车速25 km/h匀速行驶时,所需转矩为5.12 N·m,所需功率为0.177 kW。考虑到实际行驶时气流影响及偶然的崎岖路况,因此在设计时将330 r/min转速时输出转矩设定为6 N·m,对应输出的功率P=0.207 kW,并将此功率设定为电机运行的额定输出功率。

2 模型建立

2.1 模型原理

磁通切换电机基于“磁阻最小原理”设计。随着转子位置的变化,电枢绕组中穿过的励磁磁通会同时改变数量和方向(极性),在电枢绕组中匝链产生交变的励磁磁链,进而产生交变感应电动势。

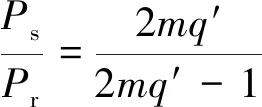

对于不同类型磁通切换电机定子槽数和绕线方式的差异,为获得高转矩密度和高效率,其在设计时须遵循齿极配合关系的设计原则,确定定子齿数和转子极数的最佳组合,定转子具体齿极数关系[16]:

(3)

式中:Ps为定子齿数;Pr为转子齿数;m为定子相数;q′为等效每极每相线圈数。

本文的齿槽转矩是指电机在不通电情况下,由永磁体与有槽铁心之间相互作用产生的转矩[17]。磁通切换电机由于其双凸极结构和聚磁效应,存在较大的齿槽转矩,会导致电机产生比常规转子永磁型电机更大的转矩脉动、径向电磁力和噪声,影响电机的运行性能。

齿槽转矩幅值Tc与定子齿数、转子极数的最大公约数GCD(Ns,Nr)成正比,最小公倍数LCM(Ns,Nr)成反比[18],即:

(4)

若要降低齿槽转矩对磁通切换电机的影响,在相同尺寸规格以及齿极配合关系的约束下,需减小GCD(Ns,Nr)数值,增大LCM(Ns,Nr)的数值。在传统12槽10极磁通切换电机基础上,基于电机制造复杂度考虑,只需简单地使转子齿数加一,即可实现齿槽转矩大幅降低。

2.2 电机拓扑

传统的12槽10极磁通切换电机拓扑如图1(a)所示,定子由12个U形导磁铁心构成,中间嵌入12片沿箭头方向交替充磁的永磁体,定子绕组采用双层集中绕组,每个定子齿上均嵌套有一个集中式绕组线圈,按照“A-B-C”相序分布[19]。转子也为凸极结构,仅由导磁材料构成,无永磁体和绕组,结构简单,稳定可靠。

基于齿极配合关系式(3)可知,当转子极数为11时,等效每极每相线圈数q′应为2,需要不同于12槽10极结构的定子绕组分布。将定子绕组中属于每相的2个电枢线圈均集中并反向缠绕在相邻的齿上,连续相邻的2个电枢线圈即可等效成1个电枢线圈。12槽11极磁通切换电机拓扑如图1(b)所示。

图1 电机拓扑结构

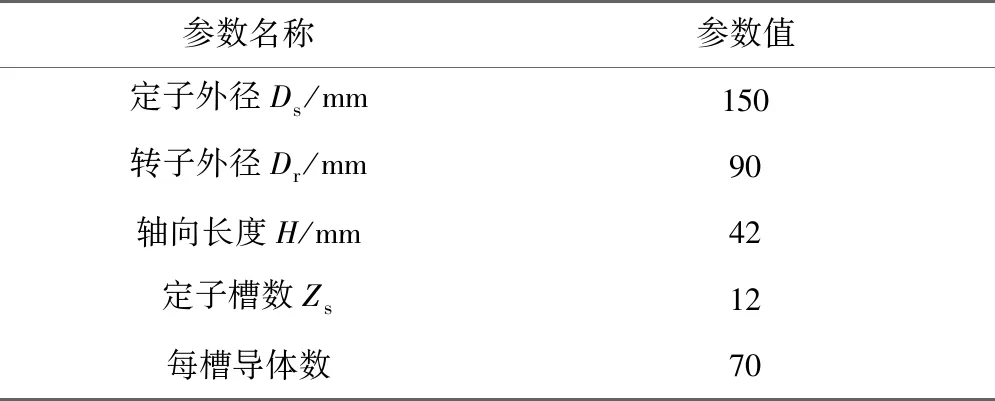

上述2种磁通切换电机模型,仅在定子绕线方式和转子极数方面存在区别,定子铁心及永磁体尺寸、排布等各项参数均保持一致。2种电机模型主要参数如表2所示。

表2 磁通切换电机基本参数

2.3 电磁转矩

定义转矩脉动系数:

(5)

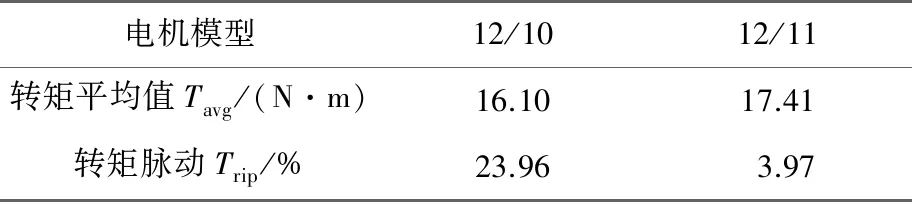

电流密度5 A/mm2,转速330 r/min时2电机的输出转矩特性如图2所示。

图2 电磁转矩

表3给出了2种磁通切换电机电磁转矩具体性能数据对比。可以看到,12/10模型转矩平均值16.1 N·m,转矩脉动23.96%,转矩波动幅度较大;12/11模型转矩平均值17.41 N·m,转矩脉动3.97%,转矩波动明显降低。12/11模型在电磁转矩平均值比12/10模型提升了8.14%的同时,转矩脉动降低了83.4%。

表3 12/10与12/11电磁转矩性能对比

相较而言,12/11磁通切换电机具有更大的转矩平均值、更小的转矩脉动,在电动自行车应用中,能够为用户带来更舒适的骑乘体验。

3 斜极优化

针对12/11磁通切换电机齿槽转矩问题,采用转子斜极方法作进一步优化。

基于优化效果和实际加工成本的综合考虑,转子斜极采用7段分段斜极方式,省去模型内绕组,对转子总斜极角度θ进行参数化扫描,仿真分析12/11磁通切换电机齿槽转矩。

12/11磁通切换电机的齿槽转矩峰值随总斜极角度变化特性如图3所示。可以看出,随着斜极角度的增加,齿槽转矩在0°~5.5°范围内由380 mN·m开始快速下降,在5.5°取得最小值,齿槽转矩仅58.5 mN·m,比斜极优化前削弱了84.6%。

图3 齿槽转矩-斜极角度曲线

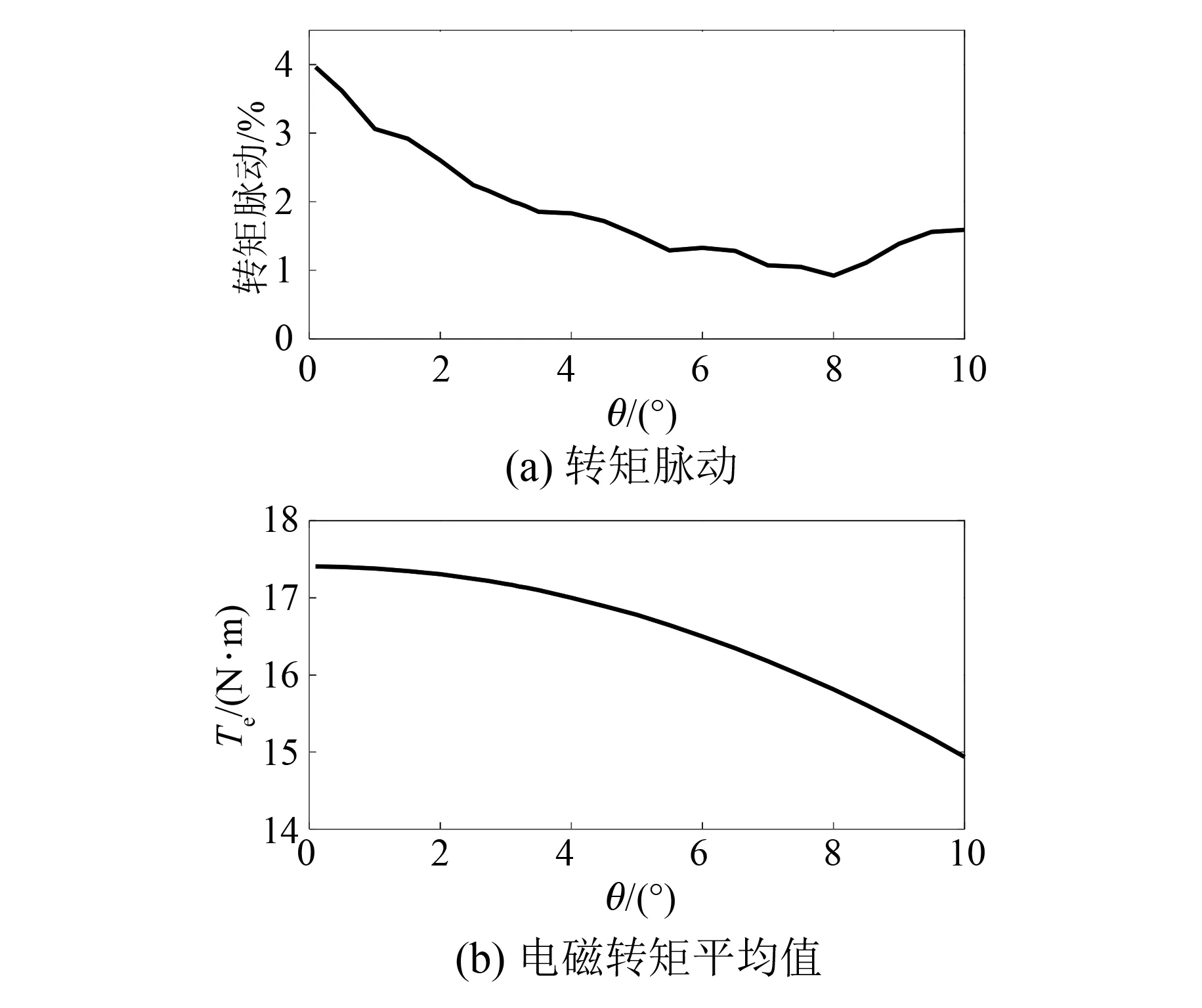

在导线电流密度5 A/mm2电流激励、330 r/min额定转速下,对12/11磁通切换电机的电磁转矩-斜极角度特性进行仿真分析,结果如图4所示。可以看到,图4 (a)中转矩脉动随总斜极角度的变化,在刚开始时与图3中齿槽转矩的变化趋势基本一致,随着斜极角度的增加而下降,在8°时脉动仅0.92%,这也进一步验证了齿槽转矩是磁通切换电机转矩脉动的主要影响因素之一。

图4 电磁转矩-斜极角度曲线

然而,电磁转矩的平均值随着总斜极角度的增加,呈现出由慢到快的下降趋势,斜极角度越大,对转矩平均值的负面影响越大,如图4(b)所示。由于齿槽转矩优化效果趋于平缓,而转矩平均值快速减小,故转矩脉动在后期出现了振荡上升的趋势。

由图4转矩脉动曲线可知,当斜极总角度为3°时,电磁转矩脉动已降至2%,比未优化的12/11模型进一步降低了49.6%,而电磁转矩平均值仅下降了1.4%,转矩性能提升明显。综合考虑转矩平均值和脉动,选择3°作为最终的斜极角度。

经斜极优化后的12/11磁通切换电机转矩平均值Tavg为17.16 N·m,转矩脉动Trip为2.00%。可以看到,与传统的12/10模型相比,优化后的12/11模型在转矩增加了6.58%的同时,转矩脉动降低了91.7%,转矩性能明显更优。

4 性能验证

2019年开始实施的电动自行车新国标中规定,最大车速不超过 25 km/h,电动机连续额定输出功率不超过0.4 kW。基于以上规定以及电动自行车常用48 V直流电源的综合考虑,对本文设计的12槽11极磁通切换电机在电动自行车中的应用性能进行验证分析。

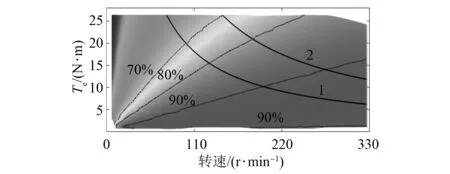

将磁通切换电机相电压幅值设置在24 V以内,导线最大电流密度不超过8 A/mm2,在上述限制条件下,通过有限元软件对优化后12/11模型进行仿真,计算不同工况下对应的输出转矩和效率数值,得到转速0~330 r/min的输出效率云图,如图5所示。

图5 输出效率云图

图5中曲线1为额定功率0.207 kW下转矩-速度特性曲线,可以看出,当电机以330 r/min,输出转矩6 N·m的额定状态行驶时,输出效率高于90%。经分析计算,电机运行在该额定状态时,电枢电流大小为5.6 A,导线电流密度仅为1.96 A/mm2,发热在可控范围内,能够在自然风冷工况下长时间稳定运行。

曲线2为最大输出功率0.4 kW时的转矩-速度特性曲线,可以看到,在满足最大输出功率限制条件时,该电机能够在147 r/min(11 km/h)速度内,输出最大26 N·m的转矩,该转矩能够达到最大坡度角5.7°(10%坡度)路况下的驱动转矩需要,无需减速器即可满足日常路况行驶需求。

直驱结构不仅能降低驱动机构的复杂度,减轻车身质量,节省减速器的成本,而且可减少因减速器齿轮系统造成的大量噪声,带来更舒适的用户体验。

5 结 语

本文根据电动自行车动力学需求,针对12/10磁通切换电机齿槽转矩大的问题,设计了一款电动自行车用12/11磁通切换电机,并采用转子分段斜极方法进一步优化其齿槽转矩,得到以下结论:

(1)12/11磁通切换电机比传统12/10结构,在电磁转矩平均值提升了8.14%的同时,转矩脉动降低了83.4%。

(2)通过转子分段斜极设计可以有效抑制齿槽转矩,斜极角度3°时电磁转矩脉动仅有2%。

(3)本文设计的12/11磁通切换电机可直接用于电动自行车驱动,能够满足日常行驶需求。结构可靠及无需减速器带来的诸多优势,使其在该领域拥有良好的应用前景。