熔融沉积成形喷嘴结构设计及热力耦合分析

2021-10-27彭彦龙陈建刚石舒婷

彭彦龙, 陈建刚,2*, 王 聪, 柳 召, 石舒婷, 韩 悦

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000; 2.西安交通大学 机械工程学院, 陕西 西安 710049)

熔融沉积(Fused Deposition Manufacturing,FDM)成形工艺主要用于非金属材质零部件的增材制造,其工艺是将熔融态的丙烯腈-丁二烯-苯乙烯共聚物(Acrylonitrile Butadiene Styrene Plastic,ABS)或聚乳酸(Poly lactic Acid,PLA)等丝材,通过金属材质喷嘴热塑性挤压,逐层累加,形成具有复杂型腔结构的零部件,该工艺在航空、航天、轨道交通、生物工程等领域,都具有一定的应用前景[1]。

喷嘴是非金属熔融沉积成形设备的核心部件,其结构、材质、性能决定着成形工艺的精度。2016年,胡镔等[2]针对不同材质喷嘴结构,进行热场和应力场的多物理场耦合,有助于高温FDM喷嘴的研究与优化;Jerez-Mesa等[3]针对喷头的热传导和温度分布,分析了冷却风扇气流对打印过程传热机理及热量损耗产生的影响;任汪洋[4]采用模糊控制结合PID控制法,优化了FDM喷头的稳定性,使喷口出丝速度变得平稳;王占礼等[5]针对FDM成形工艺过程中,对流经喷嘴的ABS进行静力学分析,有效降低了ABS发生的流涎现象;高强等[6]采用田口方法和有限体积法,研究了FDM喷嘴的收敛角、过渡圆弧半径、整流段长度,发现收敛角越小,过渡圆弧半径越大,喷嘴出口速度越稳定;白鹤等[7]采用ABAQUS软件,得到了改进后的喷嘴温度场云图,结合试验过程研究,有效提高了传统喷嘴的成形效率;DING Shou-ling等[8]通过对聚醚酮(PEEK)和聚醚酰亚胺(PEI)成形件的形貌分析,研究了喷嘴温度、打印轨迹与成形件材料性能之间的关系;秦望等[9]设计了一种新型双螺杆挤出式3D打印成形设备,主要用于解决耗材范围有限、出丝不稳定、喷头易堵塞等问题。

基于此,目前FDM喷嘴的研究主要集中在外形尺寸的优化和喷口出丝的稳定性,但是对于喷嘴内壁结构改进的研究鲜有报道。本文在现有普遍使用的型号E3D喷嘴和MK8喷嘴研究分析的基础上,提出新型曲面改进型的MK8喷嘴结构设计,使用ABAQUS软件对新型喷嘴结构进行热力耦合分析,在其内壁管道上加载215 ℃(PLA丝材熔丝温度)稳态热,仿真其热传导过程,旨在得到喷嘴热量损失部位并在此基础上使喷嘴内部热量集中,减少打印过程中喷嘴的应力集中,从而有效改善现有喷嘴结构存在的热塑性挤压流态问题。

1 E3D喷嘴和MK8喷嘴数值模拟分析

1.1 热分析理论

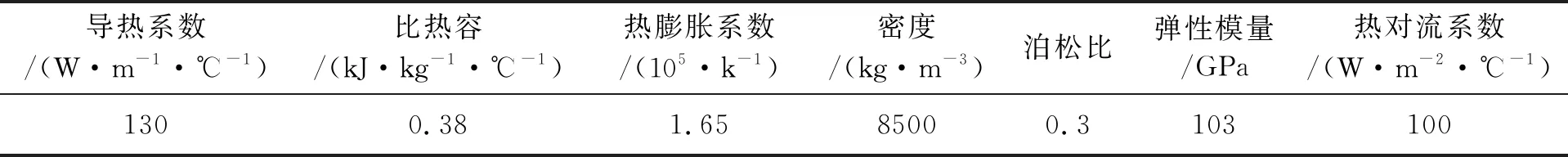

在FDM成形设备中,E3D喷嘴和MK8喷嘴应用较为广泛,其中E3D喷嘴由小圆锥体、六方体螺母及长螺纹组成,MK8喷嘴由六方体圆锥和较短的螺纹组成,材质都为黄铜。本文以这两种喷嘴结构为研究基础,进行温度场和热流密度仿真分析,确定喷嘴热量损失的源点部位。喷嘴材料的属性见表1。

表1 E3D和MK8喷嘴的材质属性

E3D喷嘴和MK8喷嘴皆为铭泰三维制造,两种喷嘴外形结构如图1(a)、图2(a)所示。喷口内径为0.4 mm,内通道直径为2 mm,外旋合螺纹为M6,边界条件如下设置:

(1)第一类热边界条件:喷嘴内壁温度215 ℃,喷嘴外壁温度为室温;

(2)第三类热边界条件:外界环境初始温度22 ℃,热对流系数为100 W/(m2·℃)。

为了便于分析,忽略喷嘴连接加热块之间的螺纹,温度场采用稳态分析,网格划分使用二次四面体单元。当热传递在喷嘴上达到内外平衡时,温度场就进入了稳定状态,求解喷嘴内部温度场的分布,需建立全面的数学表达式即导热微分方程,然后结合具体的单值性条件进行方程求解。其中既无内热源又为稳态导热时,笛卡尔坐标系下的稳态方程为

(1)

式中T为喷嘴各点温度,x、y、z为总热流量在3个坐标轴下的分热流量方向。

对流传热现象是熔融后的丝材流经喷嘴壁面时,因温差发生的热量传递过程。对流传热的计算是以牛顿冷却公式为其基本计算式:

q=hΔt,

(2)

式中h为对流换热系数(或称膜系数),Δt为流体与固体之间的温差。

对流换热系数的确定是通过大量的实验数据所得,无法得到一个准确的公式。本文选用的是1.75 mm的PLA丝材,对于熔融状态的PLA丝材,在喷嘴内流动的雷洛数计算公式为

Re=vρD/u,

(3)

式中v为流体的速度40 mm/s,D为喷嘴内通道直径2 mm,u为流体动力粘度1200 Pa·s,ρ为流体密度1200 kg/m3。

经计算熔融态的PLA丝材在喷嘴内流动的雷洛数为8×10-5,远远小于2300,因此喷嘴流场为层流。由于熔融状态的PLA丝材与喷嘴表面进行强制对流传热,所以其特征数方程为

Nu=CRemPrn,

(4)

式中C、m、n由实验确定,Re为雷洛数,Pr为普朗特数。

在稳态热分析中任一结点的温度不随时间发生变化,根据能量守恒和传递机理,稳态热分析能量方程(矩阵形式)为

KT=Q,

(5)

式中K为传导矩阵,包括导热系数和对流系数及辐射率和形状系数;T为结点温度向量;Q为结点热流率向量,包含热生成。

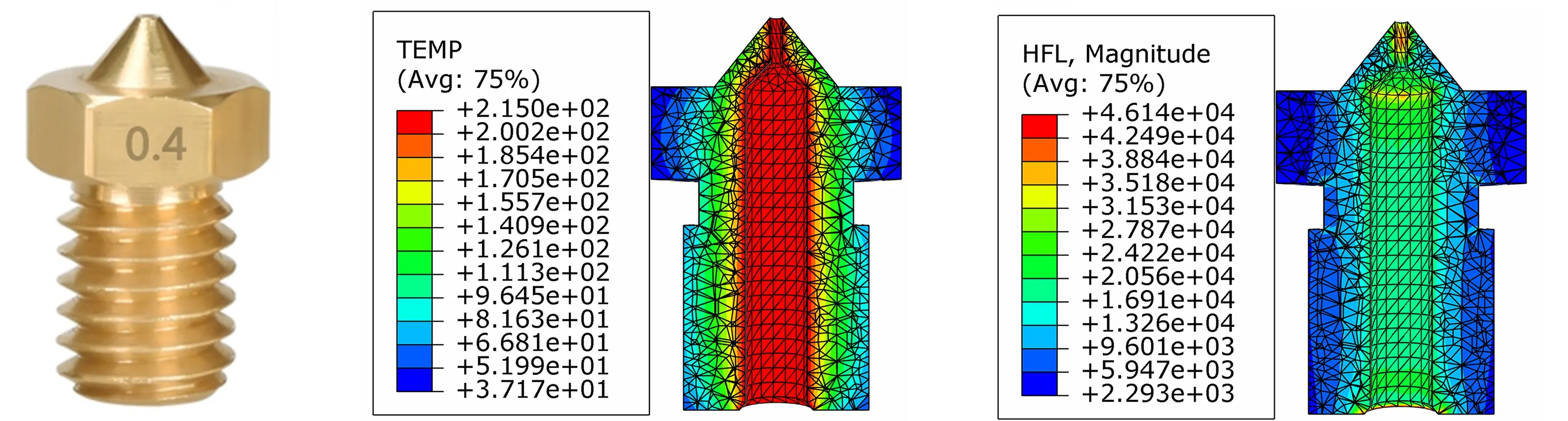

1.2 E3D喷嘴云图分析

E3D喷嘴分析云图如图1所示,随着加热通道管壁分析的完成,喷嘴热量散失逐渐趋于稳定状态。E3D喷嘴的最高温度为215 ℃,主要集中在喷口处,最低温度为37.17 ℃,主要集中在喷嘴的前端螺母外壁处。热流密度的最大值为4.614×104W/m2,最小值为2.293×103W/m2,其中喷口处的热量散失最为严重。

(a)形貌 (b)温度场 (c)热流密度 图1 E3D喷嘴分析云图

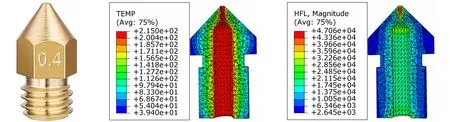

1.3 MK8喷嘴云图分析

MK8喷嘴分析云图如图2所示,通过加热通道管壁分析发现,MK8喷嘴从内到外温度逐渐降低,其中最高温度(215 ℃)集中在喷口处,最低温度(39.4 ℃)集中在喷嘴的前端六方体圆锥外壁处,最大热流密度为4.706×104W/m2,最小热流密度为2.645×103W/m2。

(a)形貌 (b)温度场 (c)热流密度 图2 MK8喷嘴分析云图

通过E3D喷嘴和MK8喷嘴对比可知:两种喷嘴喷口处均存在热量损失严重的问题,易造生喷头堵丝现象。E3D颈部及喷口处的热流密度较小,热量损失较多;MK8喷嘴喷口处热量损失较大,颈部较小。MK8喷嘴表面热流密度的峰值比E3D喷嘴的表面热流密度的峰值高,并且MK8喷嘴前端外壁处的最低温度大于E3D喷嘴,分析可知MK8喷嘴的结构性能较好,热量损耗和散失较少。

2 新型喷嘴结构的设计及数值模拟分析

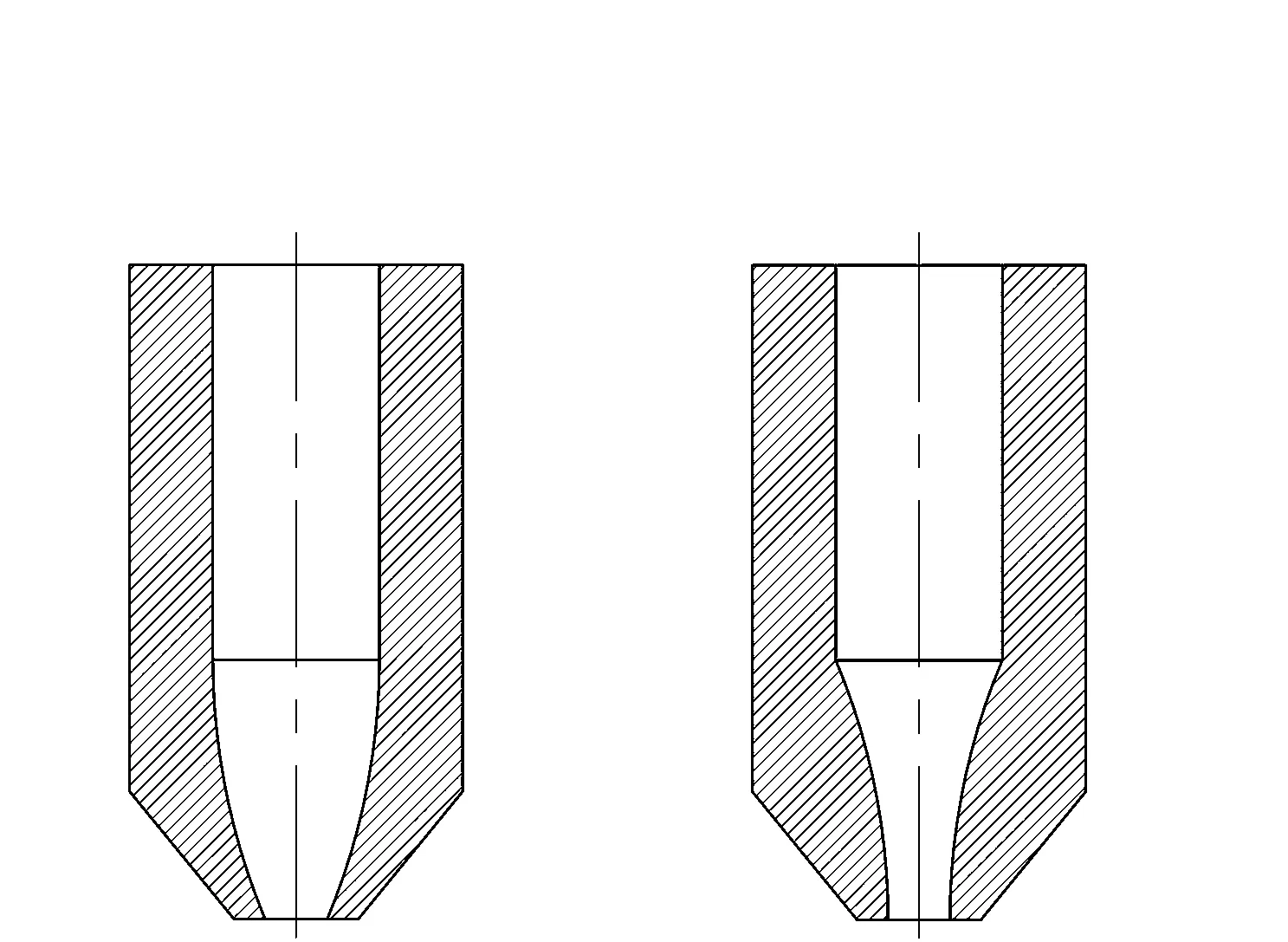

(a)外凸形 (b)内凹形图3 不同弧形喷嘴结构

为解决E3D喷嘴和MK8喷嘴热量分布不均匀和喷口处热量损失过于集中的问题,在MK8喷嘴研究的基础上,提出了图3所示的两种不同弧形下的喷嘴结构,进行数值分析研究。

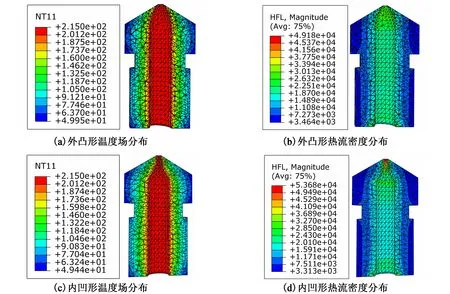

将图3不同弧形喷嘴结构的CAD模型分别导入ABAQUS有限元分析软件中进行数值仿真,边界条件设置为:喷嘴内壁压强为100 Pa。分别进行温度-位移耦合分析,图4(a)、(c)为外凸形和内凹形喷嘴的温度场剖视图,当熔融态的PLA丝材流经喷嘴时,温度主要分布在内壁,其中喷口处温度最集中,均为215 ℃;最低温度分别为49.95、49.44 ℃,主要集中在喷嘴的外缘。图4(b)、(d)为外凸形和内凹形喷嘴热流密度分布图,其中内凹形喷嘴喷口处的热流密度峰值比外凸形要高,喷口处的热量集中较为明显。

图4 弧形喷嘴的数值分析剖视图

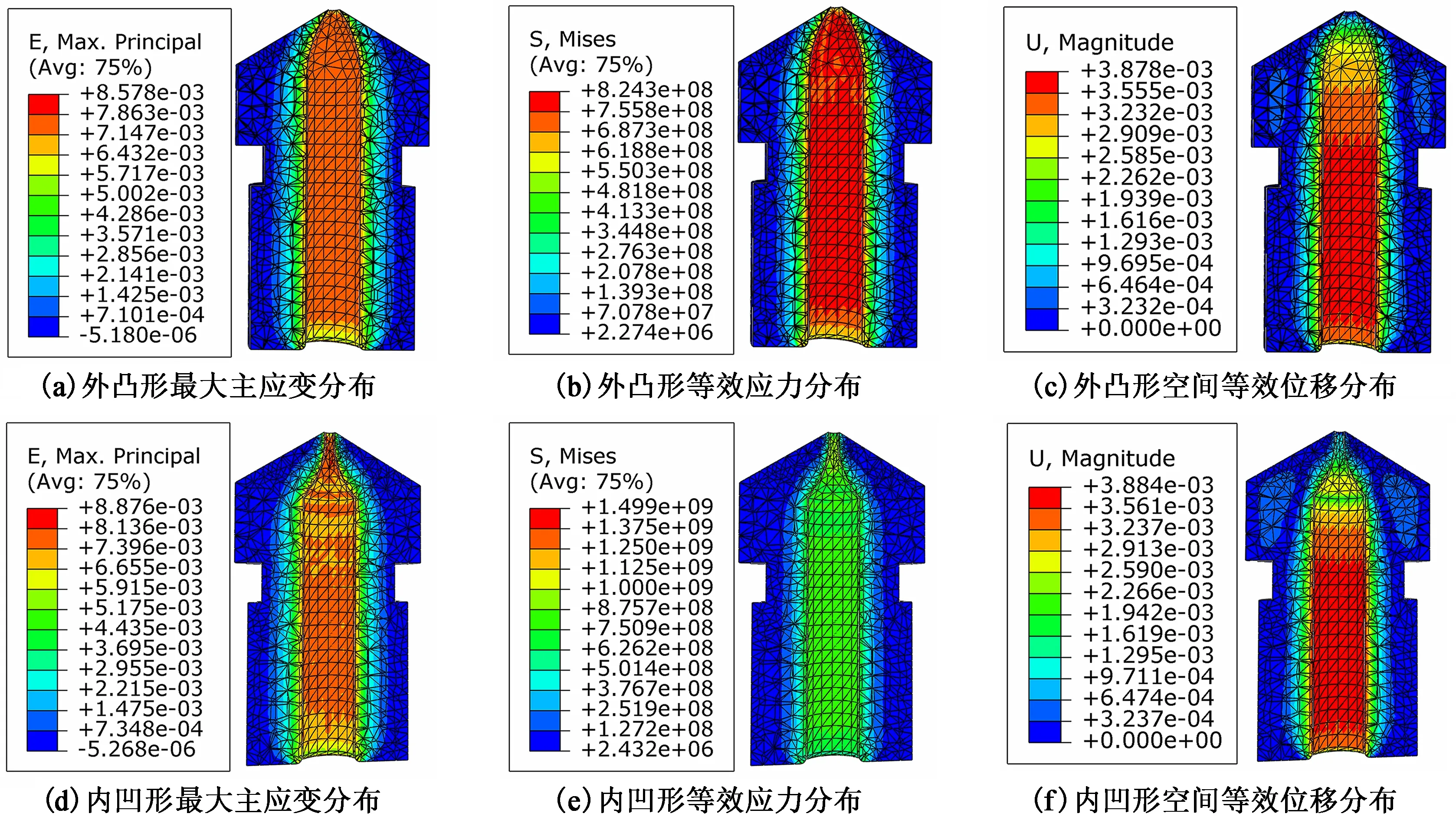

图5(a)、(d)为弧形喷嘴最大主应变云图,内凹形喷嘴内腔应变分布明显比外凸形分布发散。图5(b)、(e)为弧形喷嘴的等效应力云图,其中内凹形喷嘴内腔应力普遍在6.262×108~8.757×108Pa范围内波动,而外凸形喷嘴内腔应力主要集中在8.243×108Pa左右,外凸形喷嘴应力明显更为集中。图5(c)、(f)为弧形喷嘴的空间等效位移云图,其中内凹形喷嘴喷口处的空间等效位移相对较大。

图5 弧形喷嘴应力、应变、位移云图

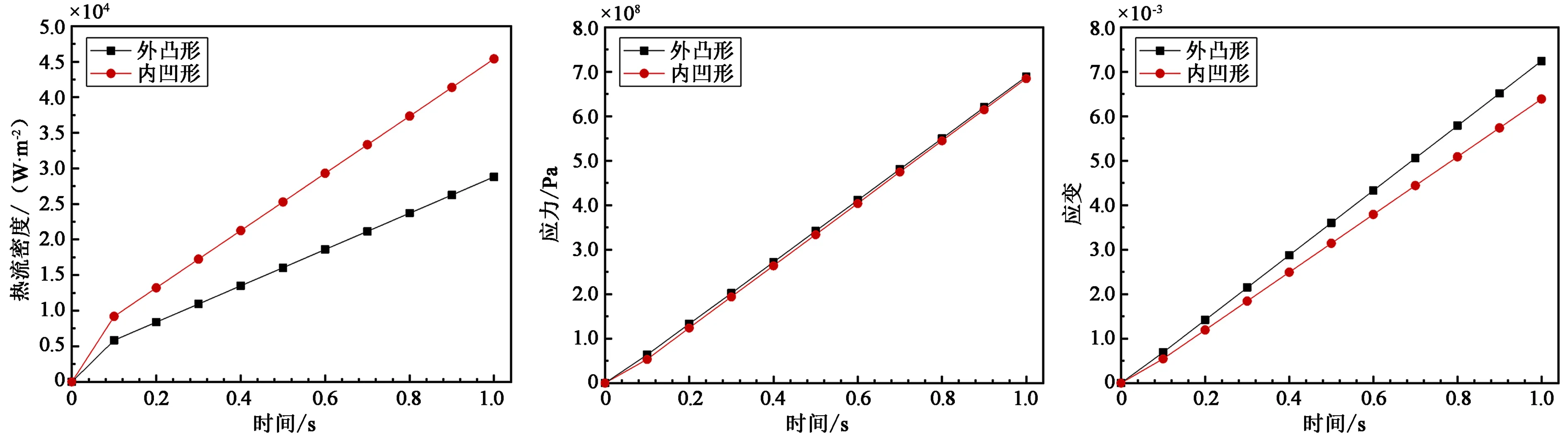

图6为弧形喷嘴喷口部位某一结点处的点线图对比。应用经典力学理论的动力学通用方程进行求解时,喷嘴结构的应力、应变、位移,其结构运动方程如

(6)

式中M为质量矩阵,C为阻尼矩阵,K为刚度系数矩阵,x为位移矢量,F(t)为力矢量。

当喷嘴内部存在温差时,会引起热膨胀,所以计算温度应力和变形时,喷嘴挤出成形采用热弹性基本方程,即

(7)

式中E为弹性模量,μ为泊松比,σxx、σyy、σzz为热应力张量,α为热膨胀系数,ΔT为流体与固体之间的温差,G为剪切模量,τxy、τyz、τzx为剪切应力。

(a)热流密度 (b)等效应力 (c)最大主应变图6 不同弧形下喷嘴喷口处点线图

由图4—图6可知,弧形喷嘴的最大变形处都集中在喷口处,其原因在于喷口处直径较小,熔融态的丝材热量易集中,产生的压力较大;外凸形的最低温度相较于内凹形而言较大,热量散失较为严重。图4(b)、(d)和图6(a)表明,外凸形热流密相较于内凹形而言较小,不利于热量集中;由图5(a)、(b)、(d)、(e)和图6(b)、(c)对比分析可知,外凸形的喷口应力和应变相对较大,应力过于集中;由图5(c)、(f)可知,内凹形相较于外凸形喷口处的空间等效位移较大,但通过调整喷口直径和更换喷嘴材料的方式,可以有效抑制熔融后的丝材对喷嘴热膨胀作用。

综上所述,外凸形和内凹形喷嘴的热量散失明显比E3D和MK8外壁热量散失更少,喷口处的热流密度峰值更大,内凹形相较于外凸形而言,有利于提高熔融态的PLA丝材流速和喷嘴的抗堵性能,减小喷口处的应力集中和热量散失。

(a)示意图 (b)尺寸图 图7 新型喷嘴外壁结构改进示意图

3 喷嘴热传导辅助结构设计

为改善喷嘴的热量集中效果,喷头喉管处可采用非金属性隔热材料,喷嘴的外部可以增加一层陶瓷保护套来减少喷嘴颈部热量散失,热量在传递过程中应以内腔热源为主,以保证热量集中程度。同时,为避免热量持续升高,在喷嘴两侧,可增加风扇或散热片,以保持温度的恒定。图7为新型喷嘴结构改进示意图,其中陶瓷外壳体厚度为1 mm,喷嘴内凹处圆弧半径为2.5 mm。

4 结论

(1)基于ABAQUS软件对FDM-3D打印机中的E3D和MK8喷嘴进行建模,在其内壁管道上加载215 ℃(PLA熔丝温度)稳态热,仿真其热传导过程,得到喷嘴热量损失的具体位置,即E3D在颈部及喷口处热损失较多,MK8在喷口处热损失较多,颈部较少。

(2)改进打印机喷嘴内部结构,对改进后的外凸形和内凹形喷嘴做温度-位移耦合分析,比较分析喷嘴的温度场云图、热流密度、最大主应变、等效应力和空间等效位移云图,选出喷嘴的最优结构,即内凹形喷嘴结构。

(3)对最优结构喷嘴外壁增加陶瓷保护套,减少热量散失,以此改善喷嘴堵丝问题。