铝合金板材无铆钉铆接工艺研究

2021-10-26王艳茹侯红玲赵永强

王艳茹, 侯红玲,2*, 陈 鑫, 吴 浪, 赵永强,2

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.陕西省工业自动化重点实验室, 陕西 汉中 723000)

随着轻质金属和复合材料在制造业中的大量使用,尤其是当今世界对汽车节能、节材、环保、经济性等方面的要求,促使板材塑性连接技术不断发展。与传统连接技术相比,无铆连接具有连接强度高、表面损伤小、可靠性高等优势,在汽车车身覆盖件、电子、家电等领域被广泛应用[1]。

汽车克服自身重量产生的油耗占据了汽车总油耗的70%左右[2],若汽车整车重量降低10%,燃油效率可以提高6%~8%,降低车身重量越来越被汽车行业重视,汽车轻量化已成为一种趋势[3]。采用轻质金属和非金属,如铝合金板、镁合金板、钛合金板、薄钢板以及复合材料等取代钢铁铜来减轻车身重量是行之有效的措施,也可以达到传统点焊技术无法完成的连接效果。

无铆连接是利用金属本身的塑性变形能力,对板件进行压力加工来获得金属板料相互嵌入的接头,属于机械变形连接工艺的一种。目前国内外对无铆连接的相关研究成果比较丰富。贡泽飞[4]通过对比自冲铆接和无铆钉铆接的不同厚度的板材连接,分析了两种接头的失效形式,但未涉及不同厚度下工件的应力应变;陶柳[5]提出了一种利用模具降低铆接点凸出的方法,提高了无铆钉铆接的连接强度;陈超[6]综述了无铆连接的过程及其影响因素;张兆元[7]针对钢铝自冲铆接载荷过大问题,优化铆钉长度,研究铆钉、模具及车身板件的匹配关系,但未涉及成形过程中的铆接速度等因素;Coppieters S等[8-10]运用有限元预测了连接点的抗拔强度和抗剪强度,并对比了实验数据和仿真结果;Lee C J等[11-13]研究了异种材料的无铆连接过程,预测了上下板材的不同塑性能力导致连接接头出现破裂、无锁扣等缺陷;HE Xiao-cong[14]总结了铆接接头有限元分析的研究进展;Abe Y等[15-17]研究了高强度钢板和铝合金的无铆连接,分析了钢板易断裂的原因。

以上研究从无铆连接接头及异质材料的连接方面着手,分析了不同连接类型和不同材质板材对接头失效和连接强度等问题的影响,但很少涉及铆接模具的几何形状和连接过程中冲压速度对无铆连接接头质量的影响。本文以5052铝合金板材为研究对象,通过改变板材厚度、凹模深度和冲头速度等参数,采用有限元模拟的方法,研究铆接模具对铆接接头质量的影响。

1 板材无铆连接的成形机理

1.1 板材的无铆连接理论

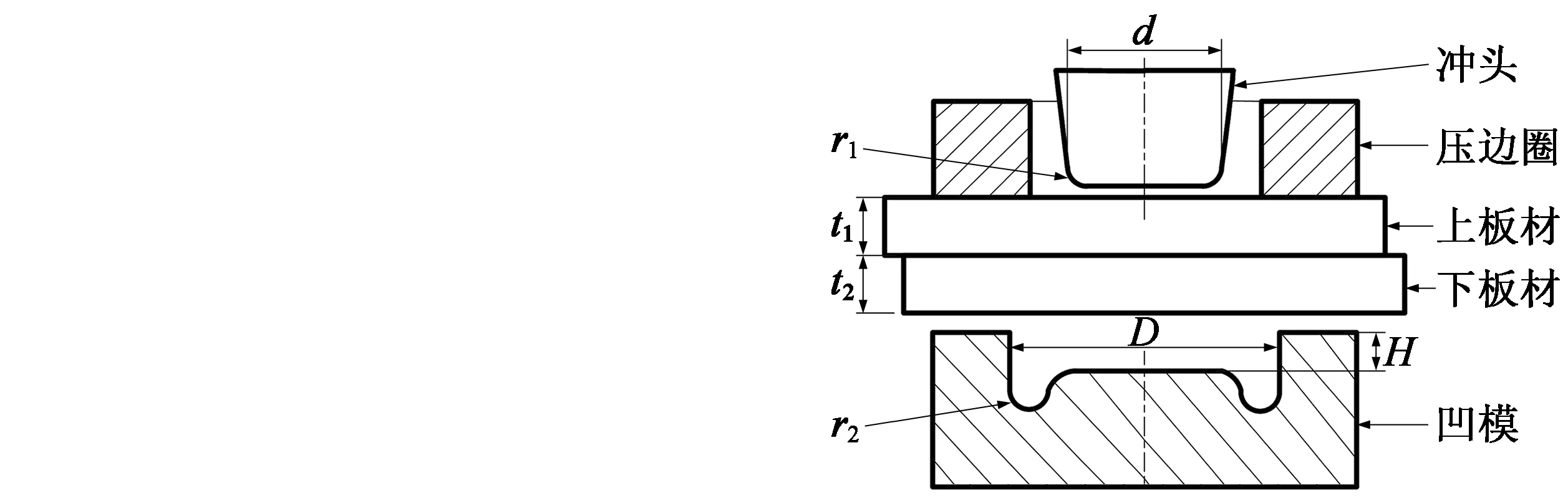

无铆连接又称为“冲压连接”,是利用模具对两层或多层板料进行冲压,利用板材的塑性变形能力,使板材之间内嵌而实现连接的加工方法。在连接过程中主要涉及冲头、凹模、压边圈和上、下板材,其连接过程如图1所示。板料初压时冲头向下运动将两层或多层板材挤压进凹模中,上层板在冲头作用下产生剪切变形导致板料变薄,下层板由于未直接接触冲头,变形较小并接触凹模底部平面;成形初期阶段,冲头继续运动,上板料在冲头圆角的压力下变形减薄并开始向凹模底部的凹槽中流动,但下层板料的侧面还未接触凹模的内侧面;成形阶段模具继续下行,下板料在挤压力作用下向凹槽内流动并逐渐充满凹槽,上层板料也逐渐嵌入凹模侧的下板料中,从而在上下板料间产生相互镶嵌的连接点。

(a)接触阶段 (b)初压阶段 (c)填充阶段 (d)成形阶段1.冲头; 2.上板材; 3.下板材; 4.凹模; 5.压边圈图1 无铆连接过程

1.2 无铆连接的模具设计理论

在理想状态下,板材铆接质量最好的情况是下板材完全充满凹模凹槽且板料填充部分无任何裂纹,上下板料无间隙,同时板材成形部分呈轴对称形状,这种铆接状态是“墩实”。在这一假设条件下,建立的模具和双层板材的铆接成形截面如图2所示。

(a)模具形状

D—凹模直径;

d—冲头直径;

H—凹模深度;

t1、t2—上、下板材厚度;

r1—冲头圆角半径;

r2—凹槽半径

(b)冲头所形成的截面形状 (c)凹模所形成的截面形状 图2 铆接成形截面形状

一般板材无铆连接的圆点接头颈部厚度Tn(凹模半径RD和冲头半径Rd之差)是上板料厚度t1和下板料厚度t2的1/3~2/3,即Tn的取值范围为[18]

(1)

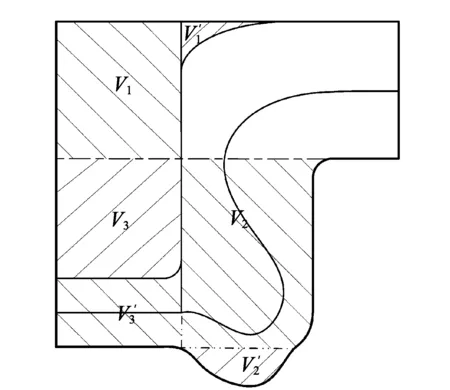

计算凹模深度H时,依据的原理是,理想状态下铆接模具的冲头行程结束后所得的材料体积Vpunch与凹模凹槽内充满的材料体积Vdie相等,即

Vpunch=Vdie。

(2)

图3 板件接头截面体积分布

在铆接过程中,板材的整体压缩性较小,其中板材的断面收缩率为δ,假设材料在变形前后体积保持不变,即

(3)

(4)

从图2截面体积分布和式(4)推导可得

(5)

(6)

不考虑冲头和凹模圆角的情况下,可得

(7)

(8)

(9)

综合上述算式,可得到凹模深度H的范围为

(10)

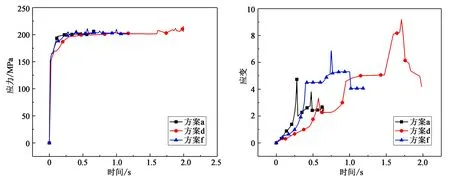

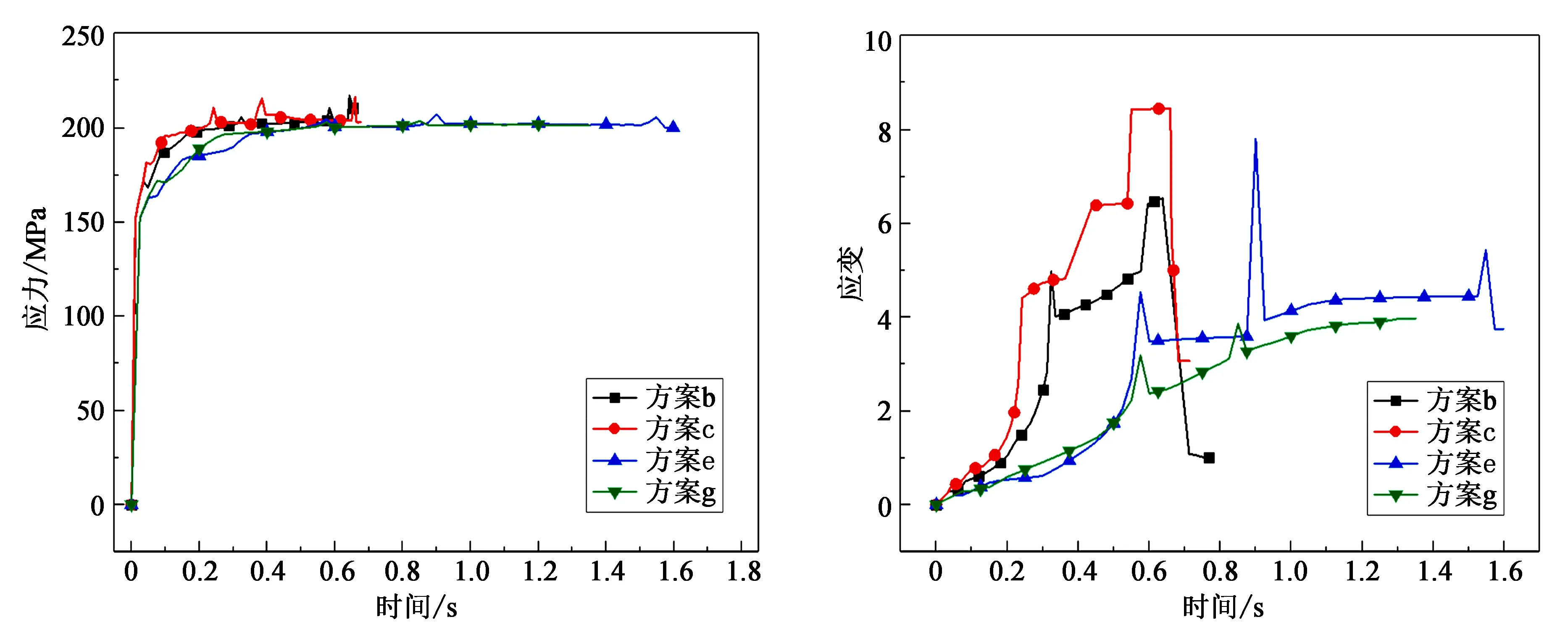

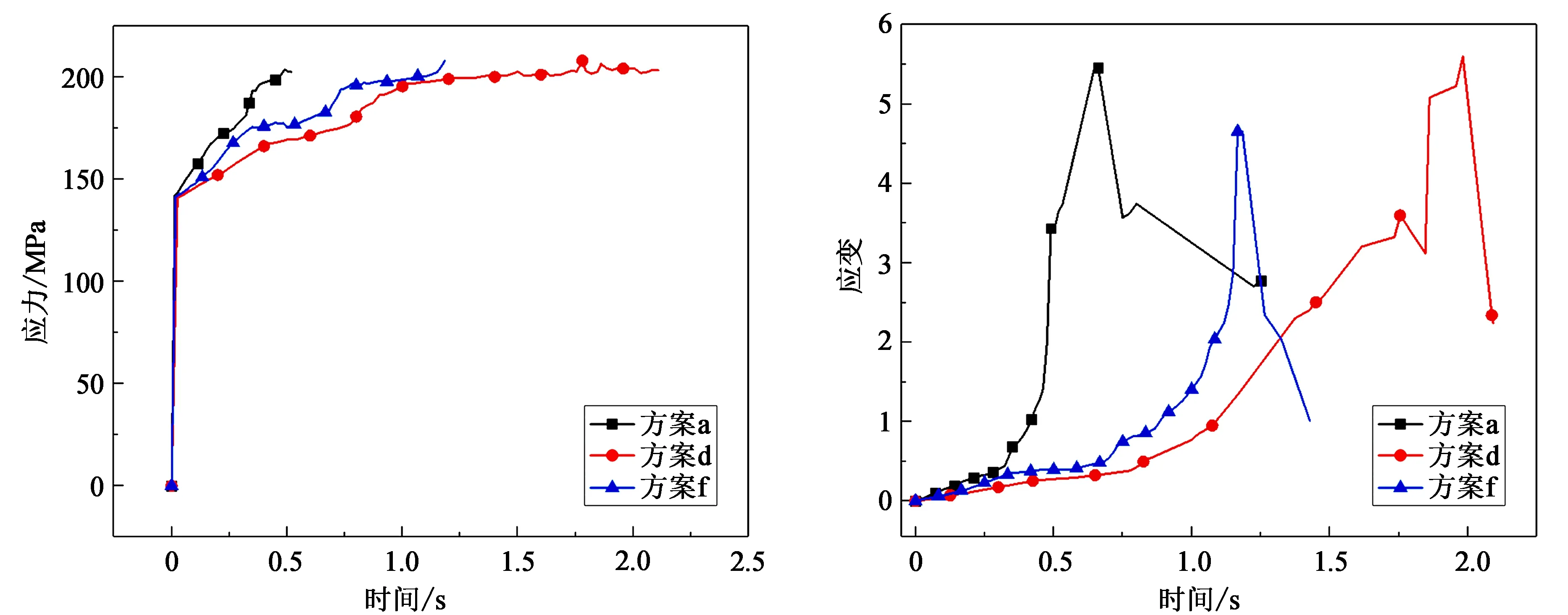

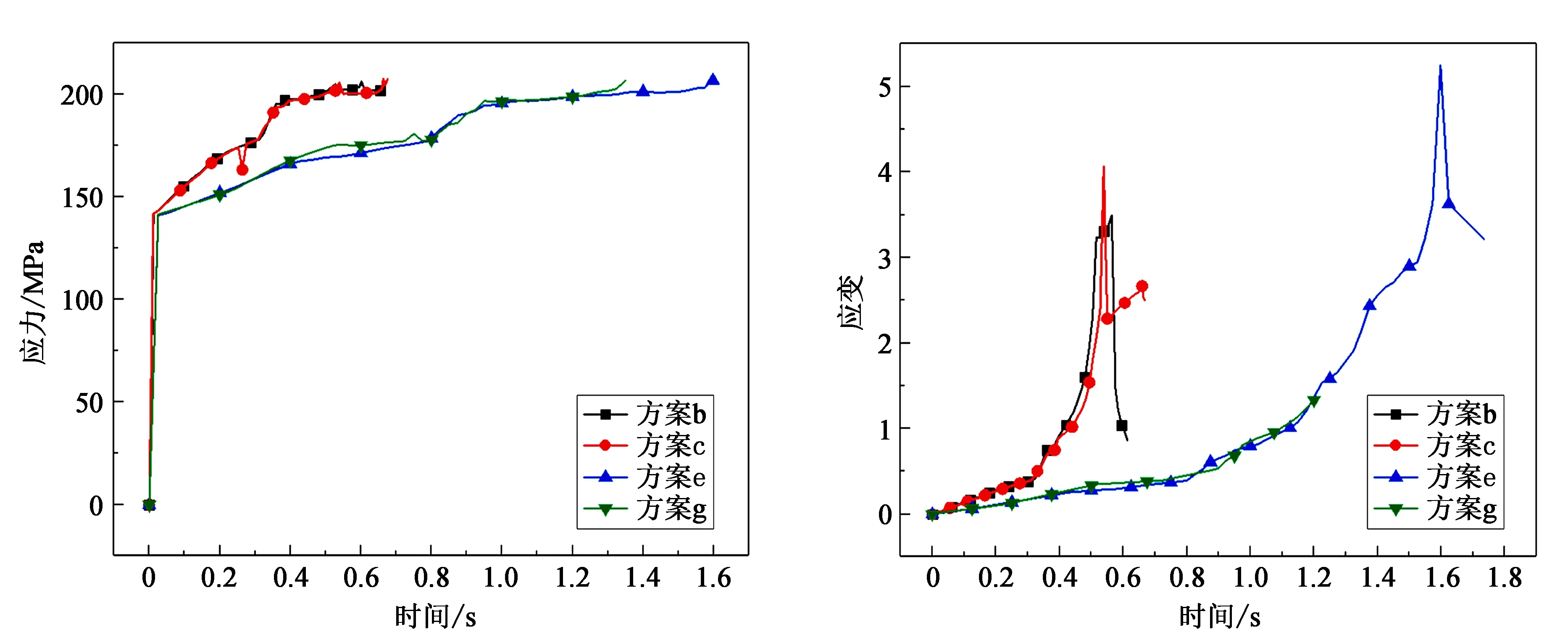

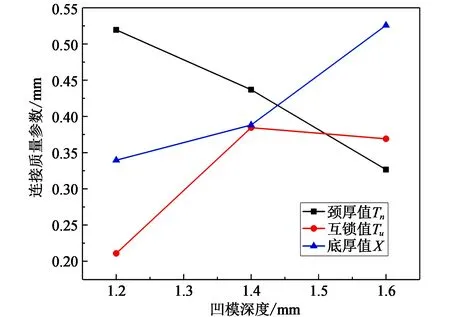

将凹模半径、冲头半径及上、下板的板厚值代入式(10),可确定凹模的深度范围。本文中凹模半径RD=4 mm、冲头半径Rd=2.7 mm、上板料厚度t1和下板料厚度t2均为1 mm,计算可得凹模的深度H的范围为0.91 mm 图4 接头评价数据 无铆钉铆接接头的质量评价一般采用直观评价法[19],即通过对成形接头中心截面处几个关键几何尺寸的测量来对其进行质量评价,分别是互锁值Tu、颈厚值Tn、底厚值X,如图4所示。互锁值Tu的大小反映连接的可靠性,该值越大,代表连接越可靠,反之,则表示上下板易分离;颈厚值Tn较小时,接头容易断裂。同时,颈厚值Tn、互锁值Tu与底厚值X之间有着密切的联系,不同的底厚值得到的颈厚值和互锁值不同[20]。 根据前述的计算过程,得到的冲头直径d=5.4 mm,冲头圆角半径r1=0.5 mm;凹模直径D=8 mm,凹模深度取值H=1.4 mm,凹槽半径r2=0.5 mm,单层板料厚度为1 mm。由于模型是轴对称结构,为了研究方便又不失真实工况,对其中一半进行模拟分析,在UG三维软件中设计装配好仿真模型,再导入DEFORM-3D中进行铆接过程仿真,其几何模型如图1(a)所示。 DEFORM-3D是一个基于有限元的工艺仿真系统,用于分析金属塑性成形、热处理等工艺数值模拟的有限元分析软件[21]。其仿真步骤如下: (1)材料选择:将冲头、凹模和压边圈设置为刚体,上下板材的材料选用5052铝合金。 (2)具体约束:仿真模拟温度设置为常温20 ℃;为防止板材变形过程发生位移,将上下板的边缘处添加固定节点边界条件;以刚性体或变形较小的物体为主对象,依次对冲头和上板、上板和下板、凹模和下板、压边圈和上板之间分别设置主、从对象关系,并设置摩擦系数。 (3)网格参数:本文采用的网格类型是四面体网格,因本身几何模型并不复杂,使用四面体网格在保证网格质量和计算精度的前提下可以自动、快速地生成,且不需要消耗大量的计算机内存;同时本文在划分四面体网格的基础上,还对重点变形区进行网格细化。将上下板设置为塑性体并进行网格细分,工件网格数设定为60 000,在板料中心约4 mm处细化网格,尺寸比为3∶1;对冲头添加步数和速度设定,具体步数设定为80,速度设定为2 mm/s;上下板之间的摩擦系数为0.4,其他模具之间的摩擦系数为0.12。 (4)失效形式:材料变形量过大导致的板材破裂或达不到连接效果。 在UG三维软件中设计装配仿真模型,并导出stl文件格式,最后导入DEFORM-3D软件进行仿真模拟,其有限元模型如图5所示。 (a)仿真模型 (b)模型剖面图图5 有限元模型 本文的研究是基于工件材料为5052铝合金进行的,其主要物理参数见表1[22]。利用DEFORM-3D对无铆连接成形过程中单板厚度分别为1、1.2、1.5 mm的组合板件进行仿真模拟,讨论上下板不同厚度组合的成形效果以及对板件应力、应变的影响,具体板件铆接组合见表2,不同厚度组合的板件成形效果如图6所示。 表1 5052铝合金的主要物理参数(20 ℃) 表2 铆接方案一览表 根据互锁值Tu和底厚值X观察以上结果,可以看出,相同厚度板材进行铆接成形的结果明显优于不同厚度的板材铆接,如图6(a)、(d)、(f)的接头成形效果明显优于图6(b)、(c)、(e)、(g);不同厚度板材进行铆接时,较厚板材应置于冲头侧,比较图6(e)、(g),可以看出图6(e)图的铆接结果较好。 图6 不同厚度组合的板材成形结果 为了观察整个铆接阶段工件的力学性能变化,选取不同厚度组合下的上下板材的应力、应变曲线,模拟观察从开始接触到铆接结束这一时间段内的变化,其工件应力、应变变化情况如图7—图10所示。 (a)应力曲线 (b)应变曲线图7 相同铆接厚度的上板材应力、应变曲线 (a)应力曲线 (b)应变曲线图8 不同铆接厚度的上板材应力、应变曲线 (a)应力曲线 (b)应变曲线图9 相同铆接厚度的下板材应力、应变曲线 (a)应力曲线 (b)应变曲线图10 不同铆接厚度的下板材应力、应变曲线 应力和应变分别是指上下板材在工作过程中受到的冲头压力产生的板内应力变化及其受力状态下的变形量变化。由等效应力、应变图可以看出,随着冲头行程的增加,不同厚度组合中的上板件的应力变化趋势一致,应力值相差不大,随板厚稍有增加。不同厚度组合中的下板件的应力变化趋势相似,但随板厚的增加应力逐渐减小;应变则是先缓慢增加而后快速升高,到达最高点后就下降趋于平缓。 在铆接成形过程中,接触凹凸模间隙的板料部分,即图6(a)圈出的部分(区域1),应力、应变值随冲头行程增加逐渐增大,压边圈附近板料的应力、应变随行程增加的变化较小;其中最大应变发生在冲头圆角与板材接触的部分,即接头颈部,也就是图6(b)中圈出的部分(区域2)。这是因为随着冲头行程增加,板材在挤压力的作用下向凹槽内流动,应力、应变较集中,是铆接过程中易出现断裂的部位。 凹模深度是影响铆接质量的关键几何参数,根据对凹模深度H的设计要求(0.91 mm 由图11可见,随着凹模深度的增大,颈厚值Tn呈现逐渐下降的趋势,互锁值Tu则是先增大后减小,底厚值X则随凹模深度的增大逐渐增大。颈厚值Tn和互锁值Tu的大小反映了铆接质量的好坏。当凹模深度为1.4 mm时,颈厚值Tn和互锁值Tu大小相差无几,底厚值X达到预定值,此时铆接质量较好。凹模深度的增加会造成凹模型腔体积的增大,在冲头行程一定的情况下,伴随凹模型腔体积的增大,板材会因体积不够而无法充满整个凹模型腔,造成无铆连接接头的颈厚值呈现下降的趋势,其中冲头半径为2.7 mm,凹模深度取1.4 mm左右时成形结果较好。 图11 凹模深度对连接接头尺寸的影响 为了对比分析冲头速度对无铆连接的影响,分别选取冲头速度为3、4、5、6、7 mm/s的5种情况进行模拟,冲头速度对板料嵌入量、颈厚值、底厚值的影响如图12所示,冲头速度对模具最大载荷的影响如图13所示。 图12 冲头速度对铆接质量的影响 图13 冲头速度对模具载荷的影响 从图12和图13可见,板料嵌入量随冲头速度的增加而逐渐减小。板料嵌入量的大小反映了上下板铆接时的抗拉强度,即嵌入量大则铆接更牢靠,具体可用互锁值Tu表示,但嵌入量不宜过大,否则下板料易冲孔;颈厚值、底部厚度二者与冲头速度呈正相关,当冲头速度一定时板料嵌入量和底部厚度呈负相关,冲头速度大小影响底厚值X;就本文研究而言,冲头速度选择2~5 mm/s较合适。在20 ℃下5052铝合金塑性成形能力较弱,同时又伴随冲头速度的提高,两层板料会出现铆接不充分的现象。同时,模具最大载荷随冲头速度的增大而增大,得出在较高的成形速度下材料的塑性能力变低,这与塑性材料的变形趋势是一致的;因此在常温下进行无铆连接时要选择较低的冲头速度。 通过对上述3个影响因素的模拟仿真分析,为后续的无铆连接试验提供一定的参考。无铆连接时要尽量选择上下板厚度相一致,或者厚度相差较小且塑性能力较好的板材;凹模深度的大小由模具的几何形状和板料厚度确定,并要大于薄板厚度值且小于被连接板材的组合值(t1+t2);在常温或低温进行无铆连接时要选择低速以达到较优连接质量。 本文通过设计铝合金板料无铆连接模具参数,采用DEFORM-3D进行数值模拟加工,研究了模具主要结构参数及成形速度与金属板料变形之间的关系。 (1)板料的连接厚度对铆接过程中工件应力和应变影响较大,随着板材厚度增加,上下板的应力增大,应变则先缓慢增大到达最高点后急剧下降,最大应变发生在冲头圆角与板料接触的部分,即接头颈部,也是铆接过程中易断裂的地方。 (2)凹模的深度影响无铆连接的成形质量,即要根据上下板材的总厚度、底厚值等参数对凹模深度进行设计。板材总厚度为2 mm,凹模深度选用1.4 mm时,铆接质量较好。 (3)铆接过程中,冲压速度的大小影响板材嵌入量和铆接质量,冲压速度越小,板材嵌入量越大,铆接质量越好,即常温下进行铆接时应尽量选取较低的成形速度以保证更高的成形质量,提高铆接强度。1.3 铆接质量评价

2 无铆连接的有限元模拟

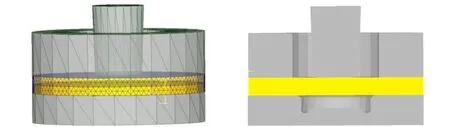

2.1 仿真模型建立

2.2 铆接有限元模型建立

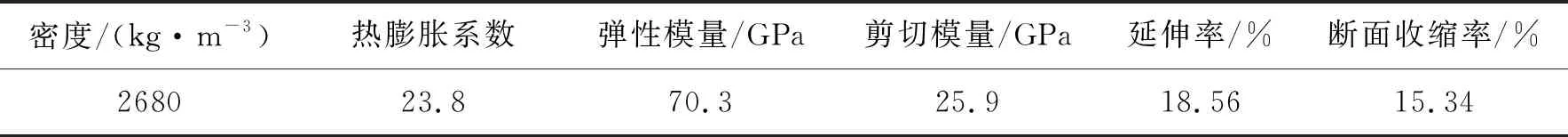

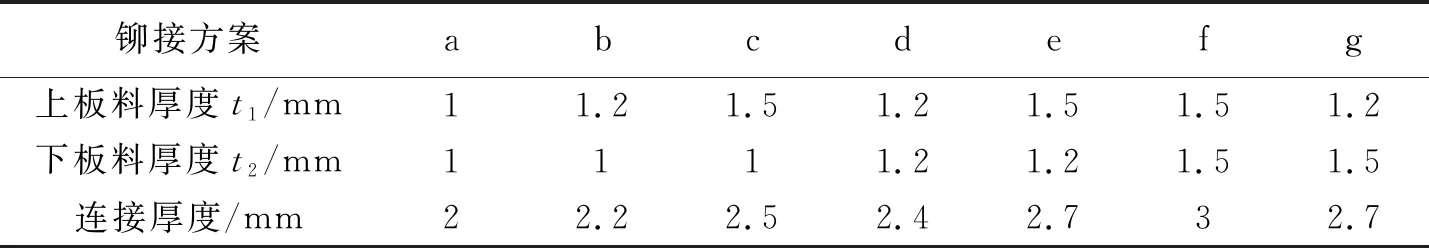

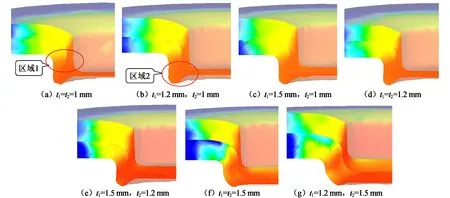

2.3 无铆连接数值模拟分析

3 关键参数对铆接质量的影响

3.1 凹模深度的影响

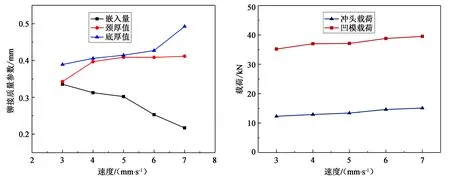

3.2 冲头速度的影响

4 结论