仿生TiAl基合金的制备及力学性能

2021-10-26王虎虎艾桃桃冯小明

黎 淼, 王虎虎, 艾桃桃, 刘 洁, 冯小明, 赵 堃

(陕西理工大学 材料科学与工程学院, 陕西 汉中 723000)

航空发动机及燃气轮机、大型飞机、高端(军工)装备等关键制造核心技术是一个国家科技创新实力和综合竞争力的重要标志,提高关键核心部件的服役温度及使用寿命显得尤为重要[1-3]。因此,开展轻质、高强韧金属结构材料的研究,已成为航天航空领域研究的重点和热点,且迫在眉睫。TiAl金属间化合物作为一类典型的金属间化合物,具有非常突出的优点,例如低的密度、高的比模量和比强度等,可作为航空航天领域耐高温部件和超音速飞行器的壳、翼等使用[4-9]。但是,TiAl基合金也存在脆性大、高温氧化抗力不足等实际问题,影响了它的开发使用。

卢柯院士研究团队[10]在构型化设计方面取得了重要成果,为构型化设计提供了重要思想源泉。复合强韧化手段通过引入适当的第二相增强体,并调控组元相的分布特征,可获得意想不到的效果,实现特定的构型和性能需求,为金属结构材料的构型化设计提供了新的研究思路。

MAX增强相作为最具代表性的一类三元层状化合物,成为TiAl基合金理想的增强相,大大改善了TiAl合金的力学性能[11]。Lapin等[12]深入揭示了原位Ti2AlC-Ti3AlC/TiAl基复合材料断裂机理。Maryam等[13]研究发现TiAl-Ti3AlC2复合材料的性能高于TiAl基合金和多数陶瓷基复合材料。

仿生叠层结构因特殊的构型特征及可调控的层结构参量,可以显著提高叠层构型复合材料的综合性能,从而改善强韧性之间相互倒置的矛盾关系[14-15]。孔凡涛等[16]发现了高强高韧Ti6Al4V-TiAl叠层复合板材的多种断裂行为特征,对复合板材性能的提高具有重要意义。果春焕等[17]研究发现Ti-(SiCf/Al3Ti)叠层复合板材的SiC纤维相以及叠层结构协同作用效果明显。

鉴于此,本文采用放电等离子烧结技术制备叠层结构TiAl基复合板材,通过Ti-Al-TiC体系反应形成复合层,引入通孔TC4构型钛合金箔(Ti6Al4V)作为增韧层,进而实现仿生叠层构型设计与制备,研究其组织结构和力学性能。

1 实验方法

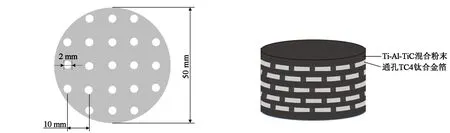

以Ti粉(纯度≥99.5%,平均粒度<35 μm)、Al粉(纯度≥99.5%,平均粒度<55 μm)、TiC粉(纯度≥99.5%,平均粒度<20 μm)作为原材料,厚度为0.3 mm的TC4钛合金箔(Ti6Al4V)为增韧层,增韧层为5层,图1所示为通孔构型和叠层结构示意图。

(a)通孔TC4钛合金箔结构 (b)叠层结构模型 图1 叠层结构设计

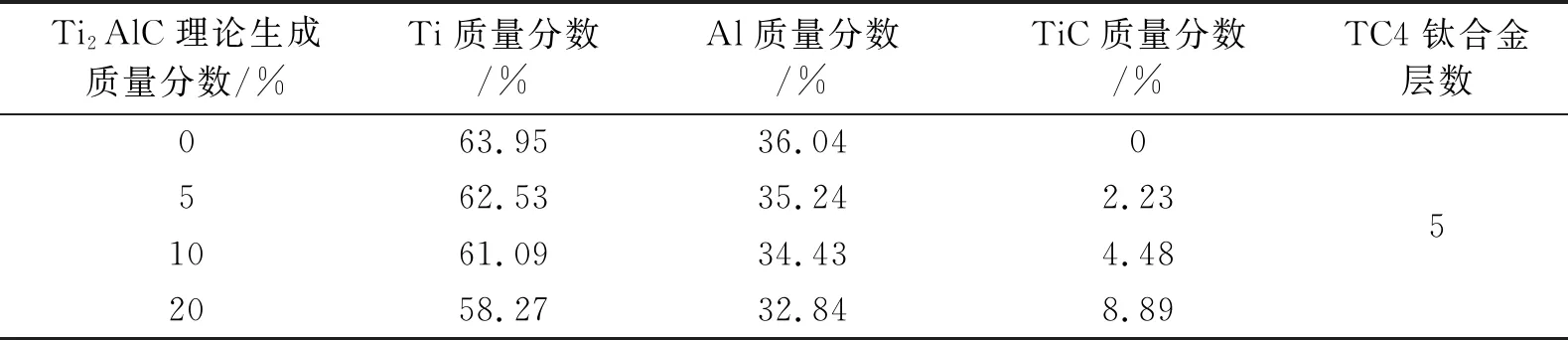

利用反应式:(1+n)Ti+(1+n)Al+TiC=nTiAl+Ti2AlC,计算生成0%、5%、10%、20% Ti2AlC时Ti、Al、TiC三种粉末的质量分数,表1所示为计算配方。

表1 叠层结构复合板材的配方

按照设计的配方(表1)称量粉末,装入球磨罐后进行球磨混合,磨球、粉末质量比为4∶3,球磨时间为260 min,球磨机转速为150 r/min,混合均匀后过筛备用。图1(a)所示为通孔结构设计,将打磨后的TC4钛合金箔用钻床进行钻孔,钻头直径为2 mm,孔间距为10 mm,采用配比(质量分数)为15% HF、15% HNO3、70% H2O的腐蚀液对加工后的TC4钛合金箔腐蚀2~3 s,然后清水冲洗和干燥处理。接着将处理后的通孔TC4钛合金箔与一定量的混合粉末按图1(b)所示交替叠加装入石墨模具,然后用放电等离子烧结炉进行烧结,烧结过程分为两个阶段:900 ℃前和900 ℃后,加热速率分别控制在50 ℃/min和200 ℃/min,最高烧结温度设置为1150 ℃,保温时间为10 min,施加压力为17.5 MPa。

采用X射线衍射仪(XRD,D/max-2200PC,日本)检测相组成。通过扫描电镜(SEM,FEI Quanta 650F,美国)观察微观结构。同时借助扫描电镜(JSM-6700F,日本电子)观察裂纹的扩展路径,在观察之前,先将样品进行抛光,再用体积分数为5% HF和95% H2O配比的腐蚀液进行腐蚀处理。借助电子背散射衍射(EBSD,FEI Quanta 650F+HKL Channel 5,美国)研究复合板材的微观结构、相分布和晶界等。

弯曲强度和断裂韧性采用三点弯曲法。弯曲强度实验样品长度为30 mm,宽度和厚度均为6 mm,跨距为20 mm,压头位移速度为0.75 mm/min。弯曲强度的计算公式为

(1)

其中σb为强度(MPa),P为试样破裂或失效时的最大载荷(N),L为跨距(mm),b为宽度(mm),h为试样厚度(mm)。

断裂韧性实验样品长×宽×高为30 mm×6 mm×6 mm,切口深度和跨距分别为2.5 mm和20 mm,压头位移速度为0.05 mm/min。断裂韧性的计算公式为

(2)

(3)

其中K为断裂韧性(MPa·m1/2),P为载荷(N),S为跨距(mm),B为试样厚度(mm),a为切口深度(mm),W为试样宽度(mm)。

2 结果与讨论

2.1 相组成及微观结构分析

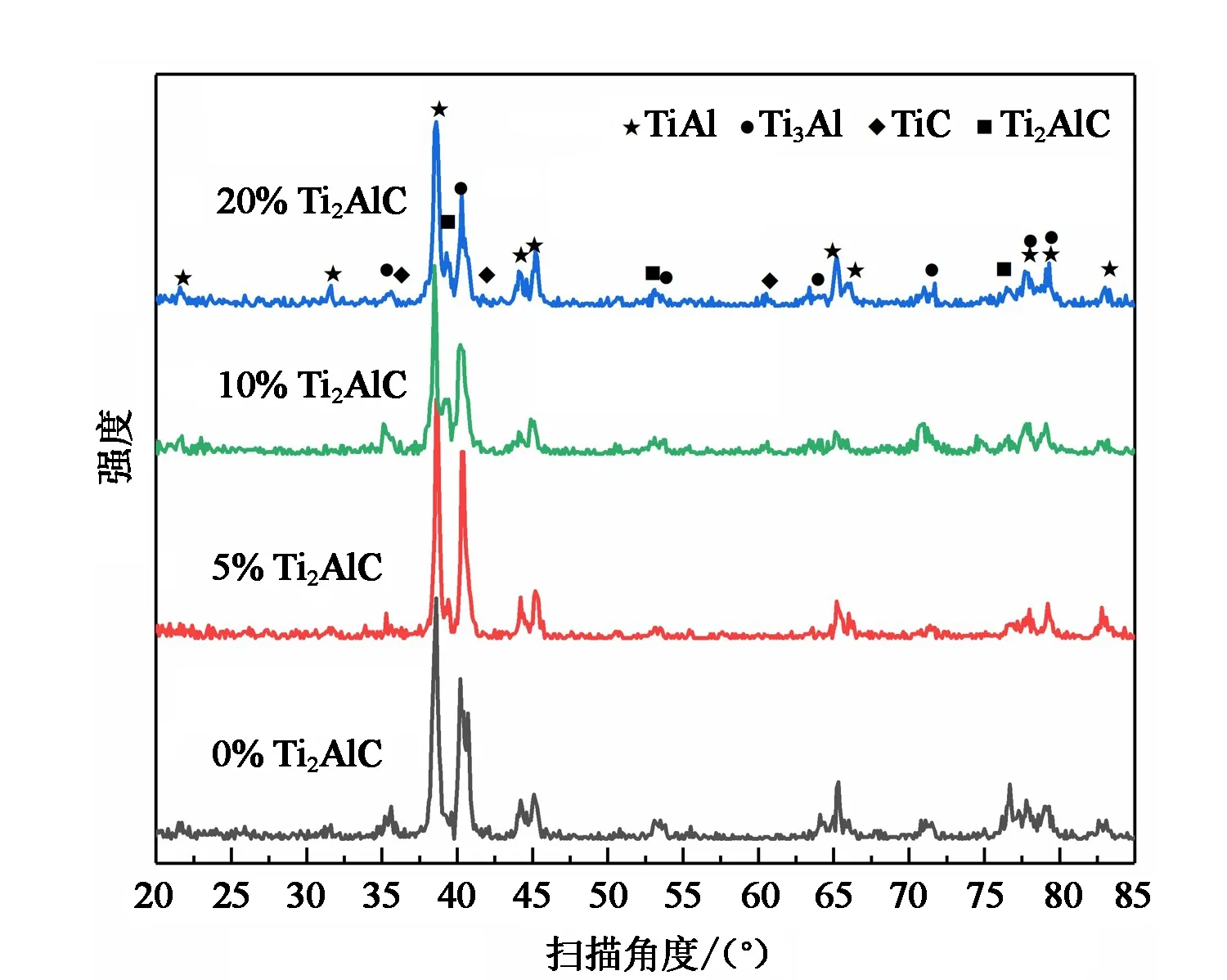

图2 不同Ti2AlC理论生成量对应TiAl基叠层复合板材的XRD图

图2为TiAl基叠层复合板材的XRD图,可见,当Ti2AlC理论生成质量分数为0%时,主要产物为TiAl、Ti3Al相。随着TiC含量的增加,烧结产物为Ti2AlC、TiC、TiAl、Ti3Al相。随着TiC含量的继续增加,Ti2AlC的生成含量逐渐增大。

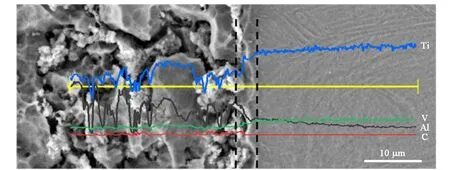

图3为Ti2AlC理论生成质量分数为10%对应复合板材的EDS线扫描结果。靠近TC4增韧层,界面区Ti元素含量逐渐增大,Al元素含量在减小,间接说明形成了Ti3Al界面层。

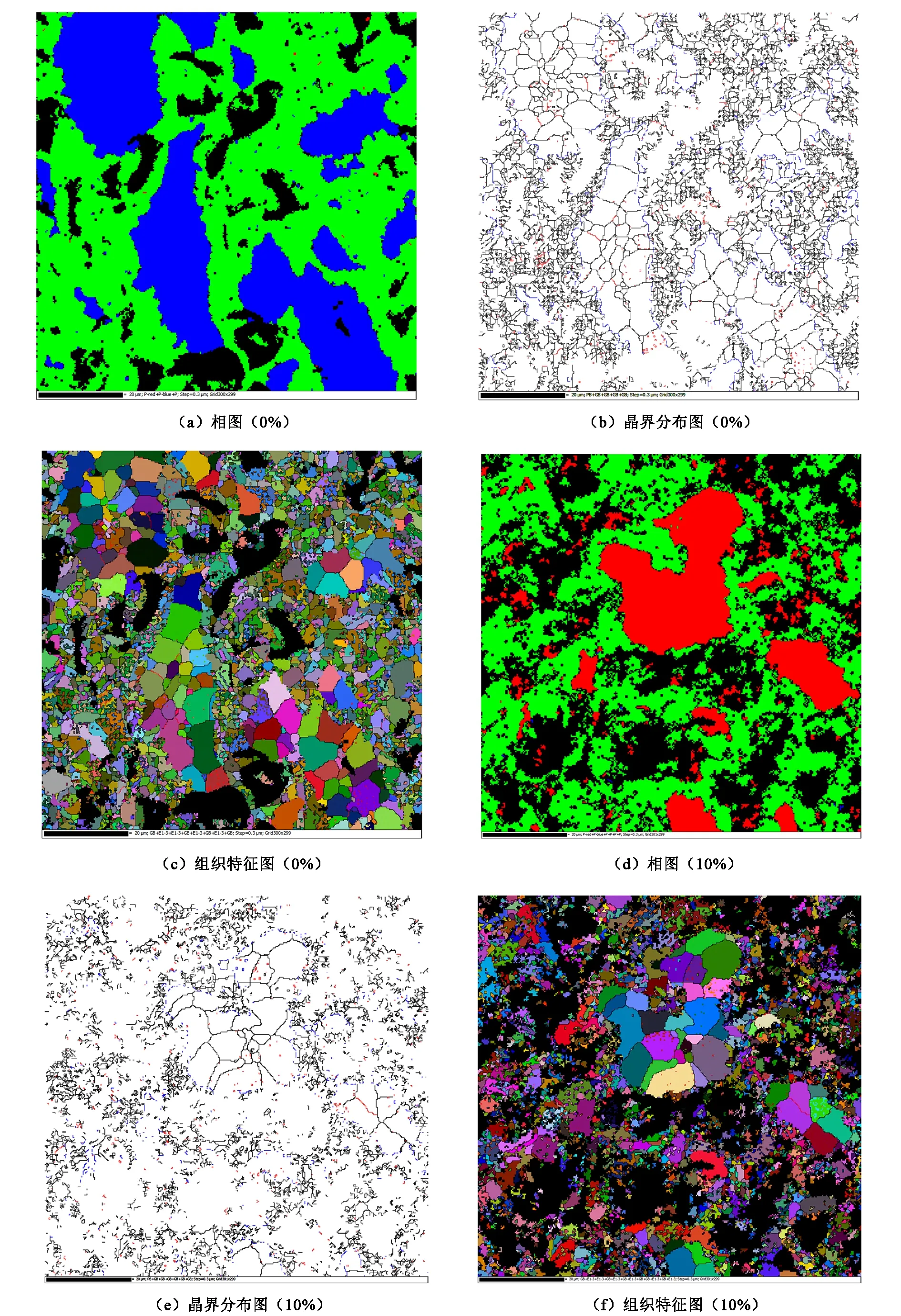

图4为Ti2AlC理论生成质量分数分别为0%和10%对应的复合板材复合层EBSD图。如图4(a)和(d)所示,复合层形成了γ-TiAl相(绿色区域)和α2-Ti3Al/Ti2AlC相(图4(a)为蓝色区域,(d)为红色区域),图中黑色区域为凹陷区域及缺陷区域。图4(b)和(e)分别为小角度和大角度晶界图,大角度晶界较多,而小角度晶界较少,TiAl相以大角度晶界为主,而Ti2AlC相或α2-Ti3Al相多以小角度晶界为主。大角度晶界能够使位错在晶界处的塞积从而使强度增高,小角度晶界的界面能较低,界面比较稳定。图4(c)和(f)为组织特征图,清晰可见TiAl晶粒尺寸大多数小于2 μm,Ti2AlC相或α2-Ti3Al相的晶粒相对较大,平均晶粒尺寸在5 μm左右。

图3 10% Ti2AlC对应的TiAl基叠层复合板材的EDS照片

图4 0%和10% Ti2AlC对应复合板材的复合层EBSD图

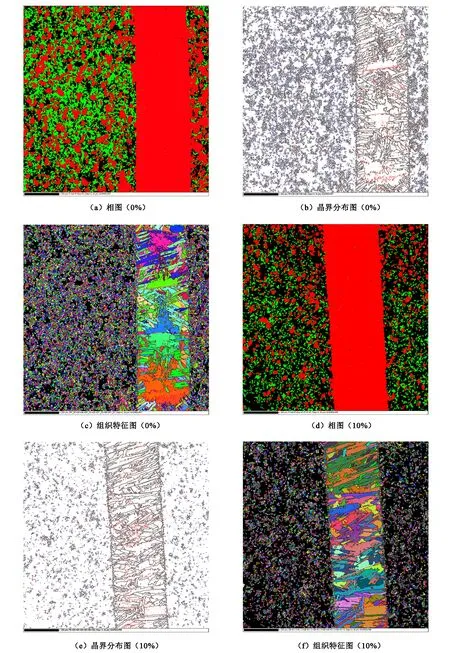

图5为Ti2AlC理论生成质量分数分别为0%和10%对应的复合板材的EBSD图。图5(a)和(d)为Ti2AlC理论生成质量百分数分别为0%和10%对应复合板材的的相分布图,红色和绿色区域分别代表α-Ti相和γ-TiAl相,仔细观察发现TC4层有少量的蓝色区域代表β-Ti相,由于α2-Ti3Al相、Ti2AlC相和α-Ti相结构一致,由此可判定复合层由α2-Ti3Al/Ti2AlC相(红色区域)和γ-TiAl相(绿色区域)组成,TC4层由α-Ti相(红色区域)和β-Ti相(蓝色区域)组成。如图5(b)和(e)为小角度和大角度晶界分布图,由图可见,大角度晶界较多,小角度晶界较少,TiAl相以大角度晶界为主,而Ti2AlC相、α-Ti相或α2-Ti3Al相以小角度晶界为主,且大部分晶界角度小于15°。小角度晶界的界面能较低,因而界面比较稳定。图5(c)和(f)为组织特征图,可以看出晶粒分布较为均匀,主要晶粒尺寸约为5~6 μm。

图5 0%和10% Ti2AlC对应的复合板材EBSD图

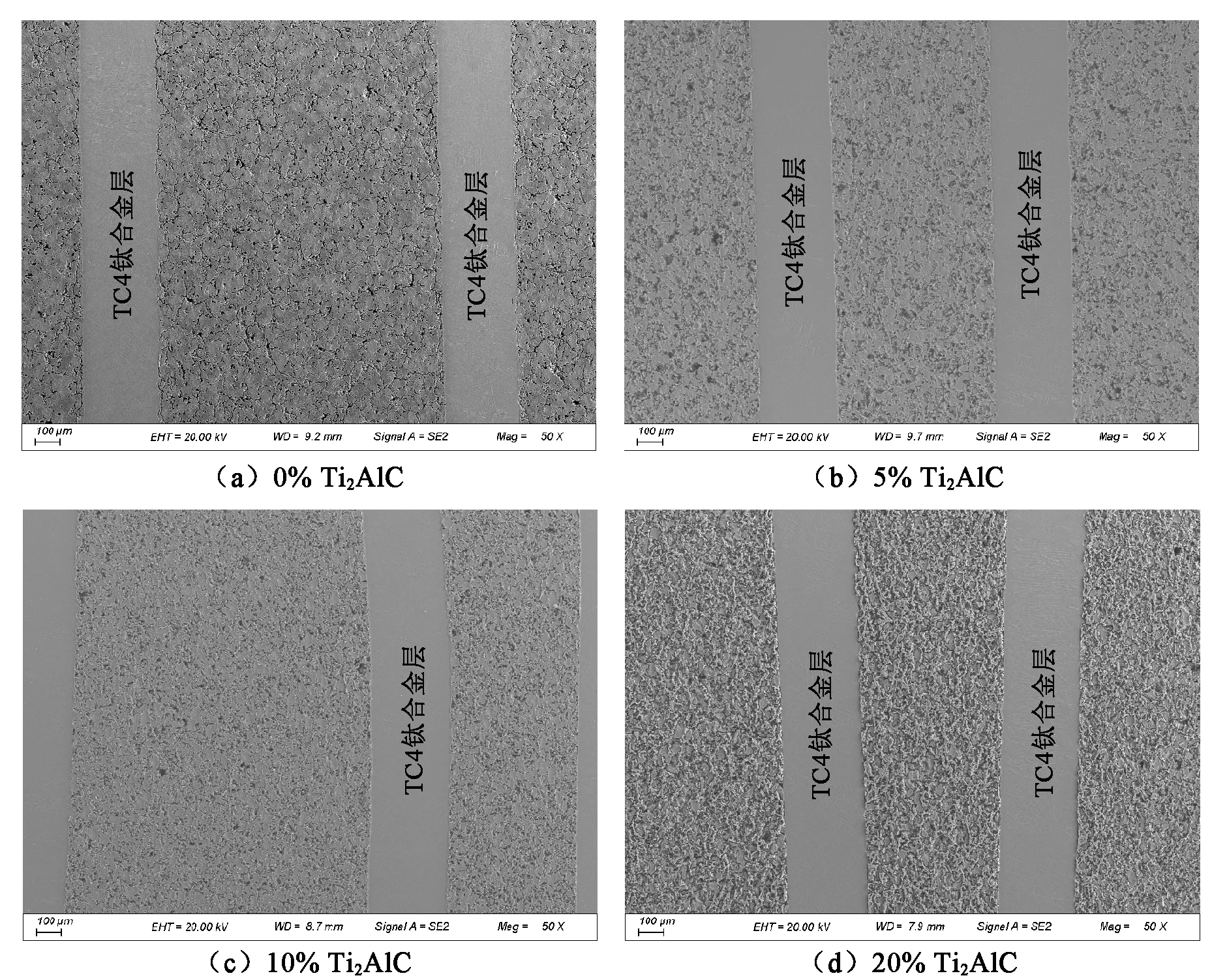

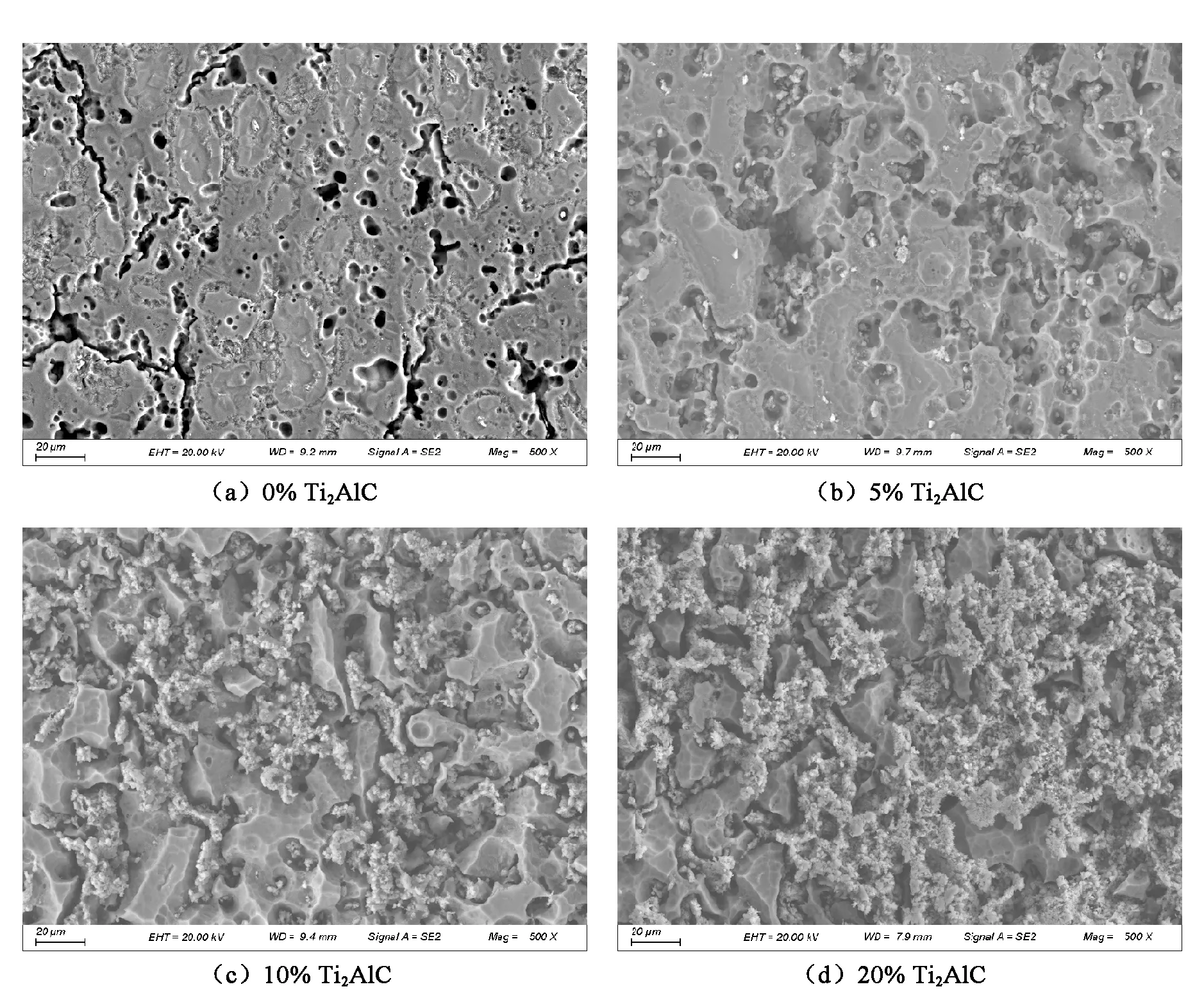

图6为不同Ti2AlC理论生成量对应的TiAl基叠层复合板材的SEM照片。由图可见,TC4增韧层和Ti2AlC复合层之间界面结合良好,无明显缺陷。但仔细观察发现,复合层中存在明显的孔洞缺陷,可能与烧结成型压力有关。图7为不同Ti2AlC理论生成量对应的TiAl基叠层复合板材复合层的SEM照片,随着TiC含量的增加,可观察到Ti2AlC增强相呈网状特征分布,且Ti2AlC增强相含量随TiC掺杂量的增加而增大,但团聚现象逐渐加剧。

图6 TiAl基叠层复合板材的SEM照片

图7 TiAl基叠层复合板材复合层的SEM照片

2.2 力学性能分析

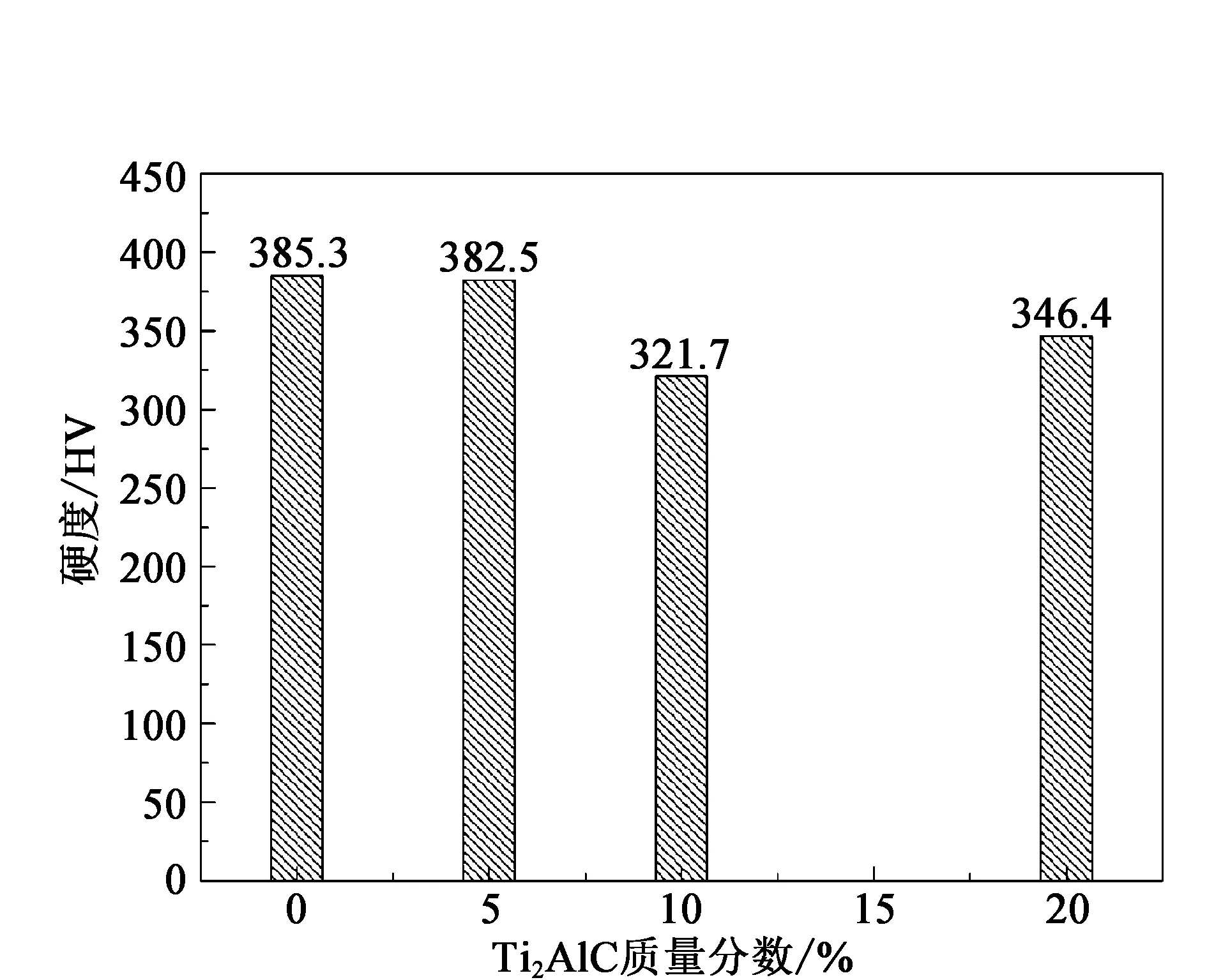

复合板材复合层的维氏硬度测量结果如图8所示。未生成Ti2AlC增强相的复合板材复合层的维氏硬度为385.3 HV。当Ti2AlC增强相含量增大后,复合层的维氏硬度逐渐降低。说明过多的Ti2AlC生成量反而会影响叠层复合板材的硬度。

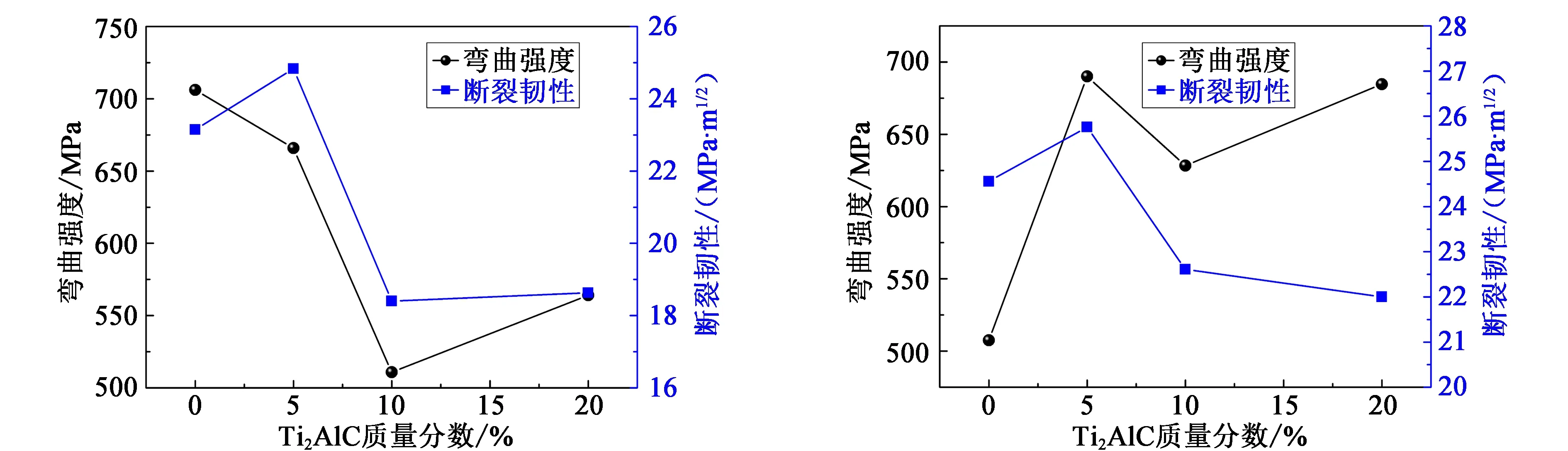

图9为TiAl基叠层复合板材的弯曲强度和断裂韧性。由图可见,当Ti2AlC理论生成质量分数为0%时,力学性能表现为各向异性特征,加载方向垂直和平行叠层方向,弯曲强度分别为706.15 MPa和507.44 MPa,断裂韧性分别为23.15 MPa·m1/2和24.56 MPa·m1/2。当Ti2AlC理论生成质量分数达到5%时,综合性能较好,各受力方向弯曲强度和断裂韧性表现为近各向同性特征,加载方向垂直和平行叠层方向,弯曲强度分别为665.87 MPa和690.01 MPa,断裂韧性分别为24.83 MPa·m1/2和25.76 MPa·m1/2,较未含Ti2AlC增强相的复合板材都有所提高。当Ti2AlC含量继续增大,弯曲强度和断裂韧性都有所降低。

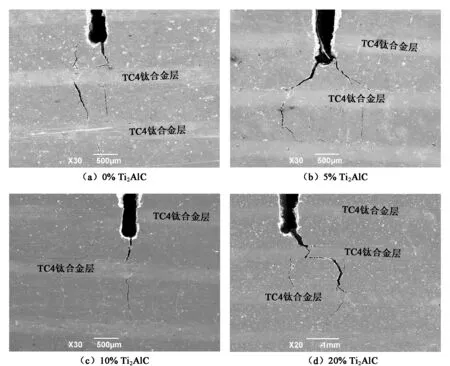

弯曲强度测试后,复合板材的裂纹扩展照片如图10所示。如图10(a)所示,裂纹穿过TC4通孔区域在复合层内向前延展,并形成多条微观裂纹向前扩展,裂纹扩展路径较长,消耗更多的能量,当扩展至临近增韧层,沿界面层扩展,扩展一定长度后停止扩展。仔细观察图10(b)和(c),可发现裂纹偏转、裂纹大角度分叉等复杂的裂纹扩展路径,TC4钛合金层均未发生断裂,表明复合板材具有较好的综合力学性能,但相较于图10(c),当Ti2AlC理论生成质量分数达到5%时,裂纹扩展路径较长,二次裂纹更多,预示着更好的综合力学性能,与图9结果一致。从图5的EBSD图可以非常清晰地观察到,当Ti2AlC理论生成质量分数达到10%时,缺陷较多(黑色区域),可能与成型过程及原位反应过程有关,势必会影响综合力学性能,即Ti2AlC理论生成质量百分数为10%对应的样品其力学性能低的原因。图10(d)可观察到TC4增韧层直接断裂,未观察到二次裂纹,而且由图7可见Ti2AlC团聚现象极为严重,势必会影响综合力学性能。

断裂韧性测试后,复合板材的裂纹扩展照片如图11所示。由图11(a)可见,裂纹在切口处产生,并形成多条延展裂纹,裂纹扩展穿过TC4增韧层,继续进入相邻的复合层,扩展过程发现裂纹的扩展宽度在逐渐变窄,说明扩展的驱动力在逐渐减小,直至裂纹消失。图11(b)切口底部同时形成多条扩展微观裂纹,偏转角度非常大,裂纹扩展呈现两种现象:一种是沿着增韧层和复合层界面处扩展,另一种是继续向前扩展进入相邻的复合层,扩展过程发现裂纹的扩展宽度逐渐变窄直至消失,扩展的总路径相对较长,预示着较好的断裂韧性,说明叠层结构具有较好的能量耗散效应,同时受通孔结构的几何约束。图11(c)裂纹扩展路径相对较短,而且大角度分叉现象消失,预示着低的断裂韧性值。图11(d)可观察到切口底部产生不同的延展裂纹,并出现偏转等现象,TC4增韧层直接断裂,裂纹穿过TC4增韧层后在复合层内延展直至消失,表明其综合力学性能较差。

3 结论

图8 复合板材复合层维氏硬度

(a)垂直于叠层方向 (b)平行于叠层方向图9 TiAl基叠层复合板材的弯曲强度和断裂韧性

图10 TiAl基叠层复合板材经弯曲强度测试后裂纹扩展照片

图11 TiAl基叠层复合板材断裂韧性测试后裂纹扩展照片

本文开发了一种特殊通孔构型的TC4-TiAl基叠层结构复合板材,研究了其组织结构和力学性能。主要结论如下:

(1)复合层由α2-Ti3Al+γ-TiAl基体相以及Ti2AlC+TiC增强相组成。复合层和强韧层之间生成了Ti3Al相界面产物。

(2)5% Ti2AlC理论生成质量分数对应的复合板材表现出最佳的综合性能,加载方向垂直和平行叠层结构方向,弯曲强度分别为665.87 MPa和690.01 MPa,断裂韧性分别为24.83 MPa·m1/2和25.76 MPa·m1/2,实现了近各向同性。

(3)通孔结构设计实现了层与层之间的有效连接,TC4钛合金增韧层既可以吸收各层断裂能,表现出能量耗散效能,还能够影响裂纹的扩展路径,对断裂韧性的改善具有重要作用。第二相Ti2AlC阻碍了裂纹扩展,使裂纹扩展的驱动力不断减小,裂纹扩展受阻。