某污水处理厂改造设计及效果分析

2021-10-27丁海燕

丁海燕

(凯发新泉水务(泰州)有限公司,江苏 泰州 225300)

近年来,随着我国城镇化水平的提高,城镇污水的产生量逐年增多,城镇水污染问题日益突出,随着我国环保力度的加强,城镇污水处理厂作为城镇污水处理的基础设施,面临巨大压力与挑战,为保障出水稳定达标排放,污水处理厂工艺改造工作势在必行[1]。本文以泰州城南第二污水处理厂为例,对该污水厂改造前实际运行情况、改造方案、设计参数和改造后运行效果进行分析,并对出现的新问题提出解决措施。

1 工程概况

泰州城南第二污水处理厂位于泰州市滨江工业园区,已建成一期工程规模为2万m3/d,污水处理厂于2006年9月建成投产,设计进水生活污水和工业废水各占50%,工业废水处理工艺流程为“格栅+调节池+初沉池+氧化沟+二沉池+絮凝沉淀池+消毒”;生活污水处理工艺流程为“格栅+曝气沉砂池”汇入氧化沟与工业废水一起进行后续处理,污水接管标准执行GB 8978—1996污水综合排放标准表4中的三级标准,出水执行GB 18918—2002城镇污水处理厂污染物排放标准一级B排放标准,尾水经过赵泰支港排入长江。2012年实施过提标改造(一级B标提高到一级A标),原生化处理工艺不变,在絮凝沉淀池和消毒池之间增加纤维转盘滤池。

1.1 进水水量

泰州城南第二污水处理厂设计规模为2万m3/d,随着污水管网的不断完善和新增排污企业,实际处理水量不断上升,已达到设计值90%,最大日进水水量达到2.2万m3/d。

1.2 设计进出水水质

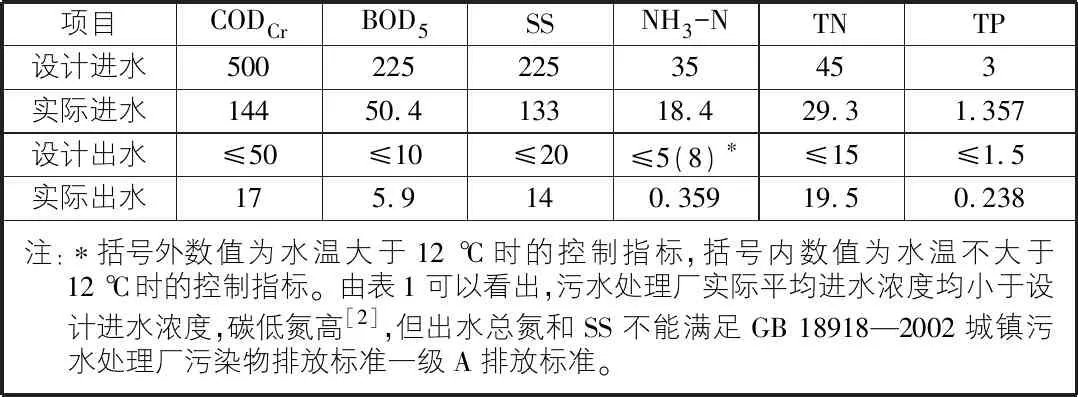

泰州市第二城南污水厂一期工程2万m3/d,设计与实际进出水水质如表1所示。

2 改造前存在的问题及原因

1)原工艺流程中缺少缺氧区且碳源不足,反硝化不充分,出水总氮不能稳定达到GB 18918—2002城镇污水处理厂污染物排放标准一级A排放标准。

2)原絮凝沉淀池采用竖流式沉淀池,表面负荷较高(q=1.7 m3/(m2·h)),絮凝和沉淀效果不佳,絮凝沉淀池出水SS不能稳定在20 mg/L以下,导致纤维转盘滤池出水SS不能稳定在10 mg/L以下,造成出水SS不能达到GB 18918—2002一级A排放标准。

3)预处理区及污泥脱水区无除臭设施,废气排放不能满足GB 18918—2002城镇污水处理厂污染物排放标准表4二级标准要求。

4)进水水源主要为工业废水和生活污水,工业废水所占比例约50%,工业废水的水质、水量波动较大,污水处理厂抗冲击负荷能力较弱,需增加事故应急池。

5)原储泥池V=40 m3,污泥脱水系统采用带式脱水机,脱水后污泥含水率80%以上,需要对污泥脱水机房进行升级改造,使污泥脱水至含水率60%以下。

表1 设计与实际进出水水质 mg/L

3 改造方案

3.1 生化处理段工艺改造

对初沉池进行改造,拆除刮泥机和出水堰,增设MBBR填料和推流器;对氧化沟进行改造,停用1号、3号曝气机,增设推流器和硝化液回流泵;新建碳源投加系统。

3.1.1 初沉池改为缺氧池改造方案

原初沉池1座,直径为28 m,水深4 m,内设1台周边传动桥式刮泥机。改造方案为:

拆除池内的周边传动桥式刮泥机和池中央进水筒及周边出水堰,形成1座圆形缺氧池,缺氧池为完全混合型水池,内设2台潜水推流器。污水从池上部进入,从上部原初沉池出水井流出。为了保证缺氧池脱氮效果,将氧化沟内硝化液回流至缺氧池进水端。同时将原接入氧化沟的回流污泥改为回流到缺氧池。根据计算,初沉池改为缺氧池后主要设计参数如下:缺氧池容积:V=2 460 m3;污水停留时间:T=3 h;污泥浓度:与氧化沟相同,约为3 500 mg/L;初沉池改成缺氧段后只能满足3 h停留时间,而根据本厂脱氮所需停留时间为4.5 h,因此需要采用工程措施提高脱氮效果。根据经验,在缺氧池内投加悬浮填料改造为MBBR缺氧池,达到增加缺氧池生物量,保证脱氮效果。

3.1.2 氧化沟改造方案

原氧化沟DO较高,停用1号、3号表曝机(保留,必要时再启用),仅开启2号表曝机,为防止污泥沉降,在氧化沟内增加6套推流器。为了保证缺氧池脱氮效果,在氧化沟出水口增加3台硝化液回流泵,回流比为200%,同时将原接入氧化沟的回流污泥改为回流至缺氧池。

设计参数如下:混合液污泥浓度:3.5 g/L;廊道宽度:9.0 m;有效水深:4.5 m;有效容积:23 650 m3;水力停留时间:28.4 h;综合产泥率:0.80 kg DS/kgBOD5;污泥负荷:0.061 4 kgBOD5/kgMLSS·d;污泥回流比:100%~200%;硝化液回流比:200%;污泥龄:21.24 d;设计最低水温:10 ℃;供氧方式:倒伞表面曝气;生化池需氧量:183.91 kgO2/h;所需空气量:60.14 m3/min。

3.2 外加碳源投加系统方案

原设计进水水质中,BOD5/TN=100/39=2.56,但实际进水BOD5/TN很低,日常运行中碳源不足情况较为严重。进水中可利用的碳源经常不足,影响反硝化过程,为保障出水TN稳定达标,需增设碳源投加装置作为保障措施[3],当进水BOD5/TN较低时,考虑外投加碳源。为保证脱氮效果,增加1套碳源投加装置,碳源使用醋酸钠。投加点设于缺氧池内和氧化沟进水端。当进水BOD5/TN偏低、冬季等反硝化效果不好时,可予以补充碳源,实现尾水TN达标排放。

3.3 深度处理工艺方案

原有一座絮凝沉淀池表面负荷高,出水SS不能稳定达标,为确保出水SS稳定达标,增加一座高效絮凝沉淀池[4]。投加药剂采用PAC和PAM两种,其中PAC为液体溶液投加,设计PAC储池1座,有效容积50 m3,PAM为固体药剂现场溶液后投加,设置溶药加药装置1套。

3.4 污泥脱水系统改造方案

对原有污泥脱水系统进行改造,将带式压滤机换为板框压滤机,改造后脱水污泥含水率达到60%以下。改造后污泥处理工艺采用重力浓缩+机械脱水方案。该工艺由重力浓缩、污泥调理和板框压滤组成,处理构筑物包括污泥浓缩池、污泥调理池、板框压滤机房和调理剂投加系统组成。

3.5 事故应急池

当工业废水严重超标或出水不达标时,污水厂超标进水或出水进入应急事故池,进行调蓄。改造方案为:在调节池和接触消毒池各增加1根超越管,接入应急事故池。在污水厂进出水及工艺系统恢复正常运行后,再通过提升泵将应急池内的废水慢慢的打入已建污水调节池,进入污水处理系统进行处理。

3.6 除臭工艺方案

该污水厂有预处理区和污泥处理区两处臭气源需要进行臭气收集和处置,预处理区包括调节池、格栅及曝气沉砂池和缺氧池,污泥处理区包括污泥脱水机房及堆棚、污泥调理池及污泥浓缩池。采用生物滤池除臭工艺对预处理区和污泥脱水区构筑物进行加盖除臭。臭气通过引风机进入处理系统先经过预洗池进行加湿除尘,然后再进入生物过滤池,臭气通过湿润、多孔和充满活性微生物的滤层,利用微生物细胞对恶臭物质的吸附、吸收和降解功能,有效去除NH3,H2S等恶臭成分,保证设备出气口达标排放。经计算除臭风量约30 000 m3/h。除臭装置数量:1套,包含除臭设备箱体、离心风机和排气筒等。

4 处理工艺设计

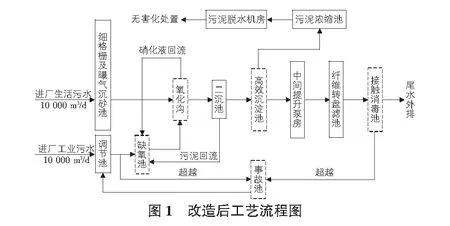

4.1 改造后工艺流程

改造后工艺流程图见图1。

4.2 主要构筑物设计

4.2.1 原污水厂改造部分

1)初沉池改为缺氧池措施。a.缺氧池推流器改造,将原有初沉池内刮泥机取消,增加推流器。推流器功率N=8 kW;叶轮直径D=1 400 mm;转速V=53 r/min,低转速大叶轮推流器。b.缺氧池投加填料,规格:φ25×10,HDPE材质,数量:372 m3,反硝化速率:(0.032 kg NO3-N/(kgMLSS·d),有效面积167 000 m2,填料投加比:15.1%。

2)氧化沟改造措施。新增推流器6台,D=2 200 mm,N=5.5 kW;混合液回流泵3台,2用1备,Q=830 m3/h,H=8 m,N=30 kW。

3)尾水排放泵房。新增尾水排放泵房至事故应急池管道,DN600。

4)污泥脱水系统。新增板框压滤机2台,1用1备,过滤面积:100 m2,N=12 kW;板框压滤机进泥泵2台,1用1备,Q=50 m3/h,H=120 m,N=11 kW;清洗水泵2台,1用1备,Q=20 m3/h,H=120 m,N=11 kW;清洗水罐1套,V=20 m3;压榨水泵2台,1用1备,Q=6 m3/h,H=120 m,N=5.5 kW;压榨水罐1套,V=10 m3;空压机1套,Q=2 m3/h,P=1.0 MPa,N=11 kW;冷干机1套,Q=2.4 m3/h,N=0.75 kW;回吹气罐1套,V=8 m3;仪表气罐1套,V=1 m3,水平螺旋输送机1套,L=7 m,N=5.5 kW;倾斜螺旋输送机1套,L=10 m,N=5.5 kW;水平螺旋输送机2套,L=6.0 m,N=5.5 kW。

4.2.2 原污水厂新建部分

1)事故应急池。事故应急池容积按5 000 m3考虑。构筑物尺寸:L×B×H=43 m×23 m×5.0 m(有效水深),有效容积:5 000 m3。潜水搅拌机5套,直径:D=360 mm,功率:N=7.5 kW。潜水排污泵流量:Q=450 m3/h,扬程:H=8 m,功率:N=22 kW,数量2台,1用1备。

2)碳源投加系统。醋酸钠计量泵3台,2用1备,设备参数为:Q=0.5 m3/h,H=10 m,N=0.55 kW。醋酸钠储罐,V=20 m3/套,2套。

3)污泥浓缩池及污泥调理池。直径10 m,池深4.65 m,采用现浇钢筋混凝土结构。进泥泵2台,1用1备,Q=30 m3/h,H=7 m,N=22 kW。

4)除臭系统。除臭设备参数,外形尺寸:15 m×8.5 m×3 m,设计处理能力:30 000 m3/h。离心风机2台,1用1备,Q=30 000 m3/h,H=3 800 Pa,N=55 kW。循环水泵2台,Q=36 m3/h,H=23 m,N=4 kW。补充水泵1台,Q=18 m3/h,H=24 m,N=2.2 kW。循环水箱 1套,φ1 000 mm×1 000 mm。补充水箱1套,φ1 000 mm×1 000 mm ,排气筒管径φ1 000 mm,15 m高空排放。

4.2.3 深度处理部分

高效絮凝沉淀池主要设计参数为:规模20 000 m3/d,分2组;结构:钢混凝土构筑物;混凝区设计参数:1座2组,每组分1格;单格尺寸:2.8 m×2.8 m×6.5 m(有效水深);停留时间:4.9 min;絮凝区设计参数:1座2组,每组分2格;单格尺寸:2.8 m×2.8 m×6.5 m(有效水深);停留时间:9.8 min;澄清区设计参数:尺寸:D9.6 m×6.35 m(有效水深);上升流速:2.9 mm/s;数量:1座2组。

设备设计参数为:中心传动全桥式刮泥机2台,φ9.6 m,H=7.45 m,N=0.75 kW;混合搅拌器2套,G=300 S-1~600 S-1,φ=2.5 m,H=6.5 m,N=1.5 kW。絮凝搅拌机2套n=40 S-1~60 S-1,φ=2.5 m,H=6.5 m,N=1.5 kW。絮凝搅拌机2套,n=25 S-1~40 S-1,φ=2.5 m,H=6.5 m,N=0.75 kW。回流污泥泵4台,2用2备,Q=25 m3/h,H=10 m,N=3.0 kW;剩余污泥泵3台,2用1冷备,Q=20 m3/h,H=15 m,N=1.5 kW。斜管填料孔径50 mm,L=1 000 mm,数量125 m3,PP材质。PAM 加药系统,制备能力1 000 L/h,变频调速,N=1.5 kW。加药螺杆泵加药3台,2用1备,加药量200 L/h,变频调速,N=0.55 kW。PAC加药隔膜泵3台,2用1备,Q=500 L/h,H=40 m,变频调速,N=0.75 kW。PAC储罐2台,V=20 m3/台,PP材质。

5 工程运行效果分析及新问题解决措施

本工程改造总投资3 900万元,于2018年1月开工建设,2019年6月正式投入运营,投入运营1年多以来,通过每天对进出水水质的检测,2020年平均进出水各项指标见表2,从中可以看出各项指标均有较好的去除效果,达到了改造预期的目的,出水各项指标稳定达到GB 18918—2002城镇污水处理厂污染物排放标准一级A排放标准。

表2 改造后实际进出水水质 mg/L

改造工程投入运营以来,实际运行中也遇到了以下3个新问题,对工艺稳定运行造成一定的影响,通过不断摸索和优化使工况达到最佳。主要有:

1)缺氧池漫流问题。

缺氧池投入运行约6个月后,出现了缺氧池漫流的问题,通过对缺氧池清空检查,发现在缺氧池出水口加装的拦截系统(为防止悬浮填料流失)堵塞严重,全部为垃圾,且缺氧池中间积泥严重。经分析,拦截系统的垃圾是由于预处理段格栅隔离垃圾不彻底造成的,积泥的问题是由于缺氧池从上部进污水和硝化液的原因。后对缺氧池进水方式改由底部进污水和硝化液,清空了悬浮填料,拆除了拦截系统,解决了缺氧池漫流问题。

2)污泥脱水系统调理剂问题。

改造后污泥脱水系统调理剂为氧化钙和三氯化铁,经过运行后发现,三氯化铁对设备和管道的腐蚀性极大,且污泥脱水区域恶臭问题严重。通过对污泥调理剂的重新选型调试,将污泥调理剂改为聚合氯化铝和阳离子聚丙烯酰胺后,恶臭问题得到解决,且污泥含水率稳定在60%以下。

3)纤维转盘滤池溢流问题。

改造后在瞬时流量超过设计流量时,出现了纤维转盘滤池溢流的现象,通过降低投加浓度减少高效絮凝沉淀池上PAM的投加量,溢流现象得到了缓解,在日常的运行管理中,保证絮凝效果的前提下,降低PAM的投加量[5],降低水的黏度,避免纤维转盘滤池滤布的堵塞。

6 结语

1)解决出水稳定达标问题,营造缺氧环境即把初沉池改为缺氧池,在氧化沟末端增加硝化液回流泵,为防止污泥沉降,在氧化沟前端和末端增加推流器;增加碳源投加系统;提高总氮的去除率。增加一座高效沉淀池,确保出水SS稳定达标。

2)对污泥脱水系统进行升级改造,改造后脱水污泥含水率由原来的80%降至60%,减少50%的污泥产生量,方便了运输和贮存,降低了50%的污泥处置成本。

3)增加事故池,在预处理和污泥脱水机房区域增加除臭设施,提高了处置突发环境事件的应急能力,改善了厂区周边的空气环境质量。

4)泰州城南第二污水处理厂工艺新增和优化改造工程的实施,将有效削减该厂服务范围内的污染物排放量,有助于赵泰支港及长江水质的改善。