浅析城轨车辆受流器滑板脱落及改进措施

2020-03-05

(中车株洲电力机车有限公司,湖南 株洲 421001)

0 引言

受流器是安装在列车转向架上,为列车从刚性供电轨(第三轨)进行动态取流,满足列车电力需求的一套动态受流设备。通过对城轨车辆的运行姿态、钢铝复合供电轨排布方式与特点、动态受流的技术要求、电气绝缘要求、动态受流的摩擦副匹配要求等系统性研究的基础上,科学合理地选取摆动杆件的运动范围、受流摩擦副的接触正压力、受流滑靴的材料,科学合理地设计受流组件的结构以及绝缘结构,满足列车的动态受流的工况要求,减少受流器的维护需求,实现列车的动态稳定与可靠的受流,为列车的稳定运行提供电源保障

1 受流器滑板脱落问题简述

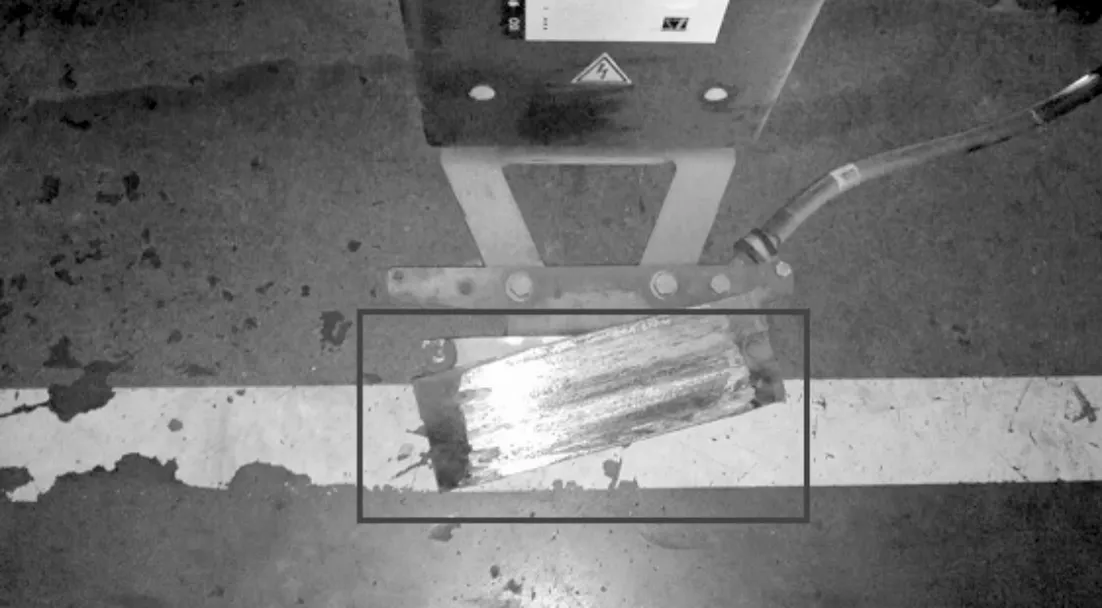

马来西亚某项目车辆上线运营后发生多起受流器滑板铆钉断裂问题,造成车辆高压接地短路,影响车辆正常运行(见图1)。

图1 故障受流器铜滑板左侧铆钉断裂

2 原因分析

1)受流器在进入第三轨以及过受流轨接缝处均会在滑板表面产生沿车辆运行方向的冲击,受流器滑板铆钉断裂原因为受剪切力或受拉伸力超出铆钉强度的设计极限。

2)从结构分析,螺钉连接方式受力情况较好,但螺栓与受流器铜滑板材质不同,受流器铜滑板在长时间高温摩擦受热软化,滑板与螺栓将存在相对间隙,进而导致滑板固定螺栓松动问题。

3)马来西亚某项目既有车辆与新造轻轨车辆的受流器以及线路情况对比分析,既有车辆受流器滑板的两侧向下弯折角度更大,可分散或减小受流轨对滑板连接铆钉冲击力。

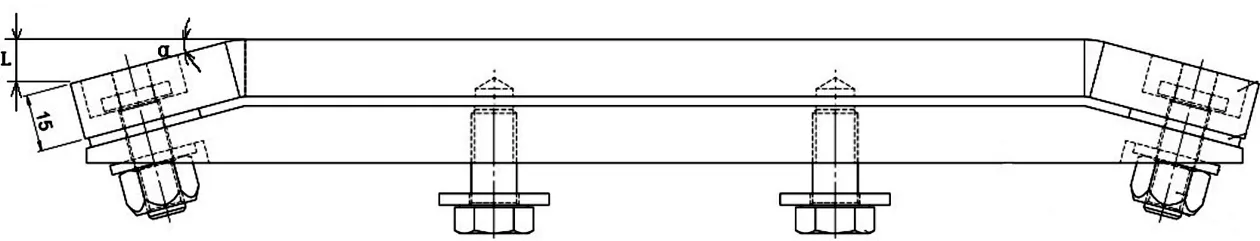

4)如图2所示,既有车辆受流器的滑板两侧向下弯折的角度α=25°,滑板磨耗表面最低点距最高点的高差L=23 mm。而STEMMANN设计的滑板向下弯折的角度仅为α=15°,滑板磨耗表面最低点距离最高点的高差L=12 mm。如图3所示,当滑板受到受流轨的冲击时,冲击力F可分解为沿受流器滑板表面力N1及垂直与受流器滑板表面力N2。只有N1会对安装螺栓或铆钉造成冲击,而N2会由受流器的摆臂传递给受流器滑板的静态接触压力来平衡。力N1=Fcosα,当受到来自轨道相同方向的冲击力F时,既有车辆受流器滑板铆钉受到的剪切力为0.9F,而STEMMANN设计的滑板受到的剪切力N1则为0.97F。因此既有车辆受流器滑板两侧向下弯折的角度更有利于分散、减小受流三轨对滑板连接铆钉的冲击力。

图2 滑板尺寸图

5)既有车辆受流器滑板弯折角度L值达到了23 mm,即便滑板磨耗到限(设计磨耗到限值为13 mm),滑板弯折角度L=10 mm,可以有效地分散和减小滑板入受流轨时的冲击力。而STEMMANN设计的滑板弯折角度L=12 mm,滑板磨耗到限,存在滑板无弯折角入受流轨的情况,受流器滑块直接与受流轨相撞,导致滑板连接铆钉直接承受全部冲击力(见图3)。

图3 滑板入轨时受轨道冲击力分析

6)由于铆钉的抗剪能力与其直径的平方值成正比,因为既有车辆受流器的滑板连接铆钉直径为12 mm,而STEMMANN设计的滑板连接铆钉直径为10 mm,因此既有车辆受流器受流器滑板连接铆钉的抗剪能力为STEMMANN受流器滑板连接铆钉的抗剪能力的1.44倍,既有车辆受流器受流器滑板连接铆钉具有更强的抗剪切能力,更能避免在运行中铆钉受剪断裂的情况发生。

3 纠正措施

根据受流器动态试验报告,为彻底消除滑板脱落风险,充分借鉴既有车辆受流器的运用经验及滑板设计优势,同时进行产品零部件的简统化,建议采用既有车辆受流器滑板、铆钉及配套垫片替代STEMMANN设计的滑板、铆钉及垫片。为实现既有车辆受流器滑板在新线STEMMANN设计的受流器上安装使用,同时优化滑板与受流器的连接,新设计的滑板连接块组件如图4所示。

图4 滑板连接块组件

4 效果验证

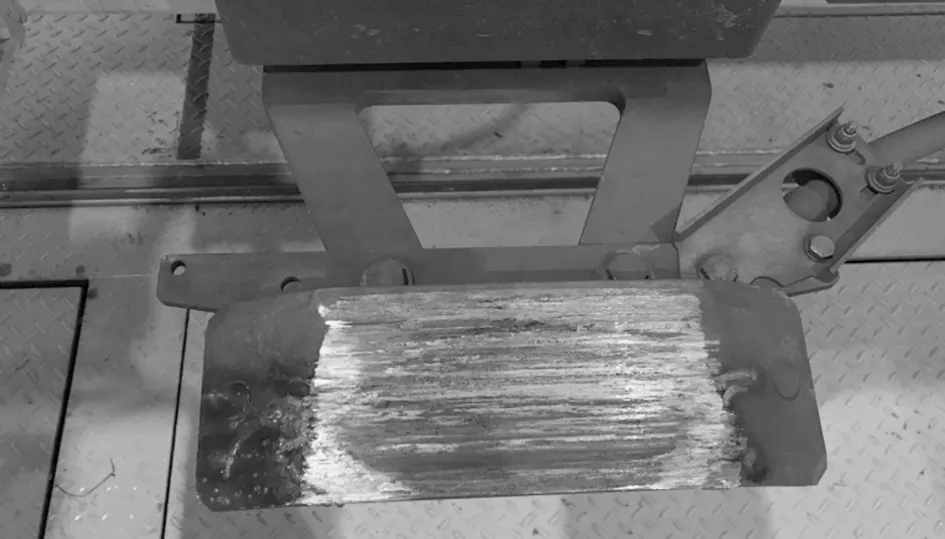

选取3列车实施受流器滑板变更,装车运行考核近2年,运行里程15万km,未发生滑板脱落问题,整改效果较好(见图5)。

图5 受流器滑板验证效果

5 结语

受流器滑板因剪切力超出铆钉设计极限,导致铆钉断裂滑板脱落问题,主要是因为前期设计阶段未考虑运行线路恶劣复杂工况,导致受流器滑板脱落问题发生。为避免类似问题出现,必须要从设计源头考虑,进而提高产品运行可靠性。