跨座式单轨车辆受流器设计

2022-09-06刘丽娜周仁旭

刘丽娜,周仁旭

(中车浦镇阿尔斯通运输系统有限公司,安徽 芜湖 241006)

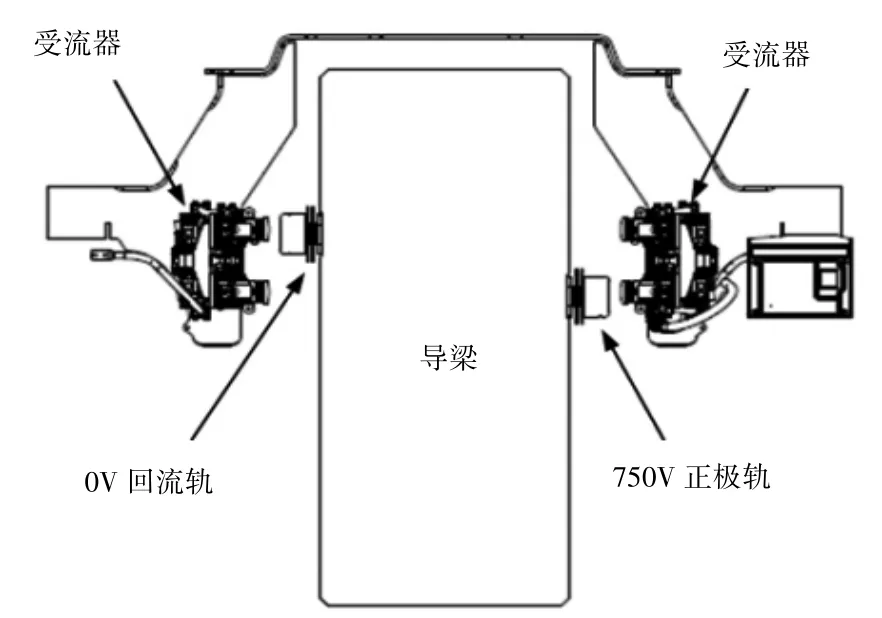

1 车辆受流器的配置

每辆车辆配置两组供电受流器,每组供电受流器包括一套正极受流器和一套负极受流器[1]。每套受流器由两个碳滑板组成,通过动力电缆分别连接车辆供电系统的正极和负极,其中上部碳滑板连接负极电缆,下部碳滑板连接正极电缆,两套受流器对称布置在车身两侧,通过与750 V 正极供电轨和0 V 回流轨耦合形成回路[2]。

与地铁车辆的第三轨受流方式有所不同,跨坐式单轨车辆的正极供电轨和回流轨分别安装在导梁两侧,安装垂直方向设计了安装高度差,使得两根供电轨分别与对应的受流器碳滑板接触,受流器与供电轨耦合后,供电轨电流依次通过碳滑板、不锈钢托架、动力电缆、熔断器、输出电缆,进入车辆牵引及辅助供电系统。这种安装方式可以满足受流器的互换性,同时也可以在车辆折返运行时确保供电系统正常受流供电。

2 受流器的结构及工作原理

2.1 受流器的结构

受流器主体设计采用双臂联动式双靴结构,两根绝缘摆臂分别连接上、下两个碳滑板,外部安装绝缘盖板进行加固,联动机构可确保两个碳滑板同步动作,通过两根拉簧使受流器碳滑板在设定范围的静压力下与供电轨始终保持接触状态,如图1、2 所示。

图1 受流器安装

图2 受流器结构

受流器的盖板和摆臂采用SMC 复合材料,该材料具有良好的防水绝缘性能、机械性能、热稳定性、耐化学防腐性等特点,采用非金属材料同时也满足了车辆轻量化设计理念。

受流器的碳滑板采用碳铜复合材料,具有较高的抗折强度、抗压强度和冲击韧性以及较低的电阻率,满足受流器载流能力的同时具有较好的磨耗性能。碳滑板采用宽度68 mm 设计,满足车辆各种运动工况下与供电轨的有效接触范围。磨耗面采用弧面设计,能够适应震动、倾斜等动态条件下,碳滑板与供电轨平稳接触,不会发生卡滞、偏磨、冲击碰撞。

2.2 受流器的安装

受流器直接安装在转向架构架安装座上,因此碳滑板的垂向位置高度随转向架垂向运动而变化。

跨座式单轨车辆走行轮采用的是橡胶充气轮胎,当车辆载重变化时轮胎压缩量也随之发生变化,同时车辆的运行速度、侧向风、走行面状态、通过曲线等因素也会引起轮胎弹跳或压缩。车辆正常行驶时的胎面磨损。低胎压或爆胎等因素都会导致转向架高度发生变化,受流器的垂向位置随之不断改变,最终导致碳滑板与供电轨的接触状态不断变化。受流器底座采用可调节的齿条板设计,底座通过4 颗螺栓安装在转向架构架上,根据车辆垂向运动分析,确定受流器的初始安装位置,以满足车辆不同运行工况下碳滑板与供电轨始终保持有效的动态接触范围,可确保电流持续稳定。

2.3 受流器的限位

当车辆通过道岔或洗车棚等无电区域时,供电轨末端通过连接一个小角度的楔形绝缘道岔过度到导梁表面,失去来自供电轨表面的反作用力支撑,受流器碳滑板在拉簧机构的作用下会继续向导梁方向推进,超出车辆限界。因此,受流器安装了3 个限位止挡,在满足车辆横向动态位移行程的前提下,通过旋转调节限位止挡设置一个极限位置,当车辆进入无供电轨区域时,摆臂继续推进直到弹性限位止挡在机构内部被压缩到极限,摆臂的运动将被限制停止,碳滑板的横向位移被限制在水平限界范围内。

2.4 受流器的锁定

车辆吊运过程,或者受流器进行维修更换碳滑板时,需要将摆臂拉回,使碳滑板脱离供电轨,受流器设计了锁定机构以完成此操作。

手动操作向背离导梁方向拉动摆臂到最大限位并保持状态(供电轨断电操作),使碳滑板脱离供电轨表面,推进锁紧手柄使其穿过绝缘盖板后部的钩头,当垫片和插销完全通过,缓缓放松拉开的摆臂直到手柄插销与钩头内曲面接触并抵住,此时受流器锁定。解锁受流器将摆臂再次拉开,拉出手柄使垫片和插销离开钩头,缓缓释放摆臂直到碳滑板回到工作位置。

3 受流器的电气性能

作为整车的电力采集终端,受流器的电气性能是否满足车辆供电需求是评价产品设计的重要指标。根据车辆供电系统参数以及IEC 60077 标准中的相关要求对受流器进行电气性能检测。

3.1 绝缘电阻

受流器从供电轨取流后,电流通过高压电缆传输到车辆供电系统,受流器本体的绝缘性能应符合表1的测试要求。

表1 绝缘电阻测试参数

3.2 冲击耐压

测试受流器在雷电过电压、操作过电压等冲击电压作用下的绝缘性能和保护性能,受流器按照表2 进行冲击耐压测试。耐压测试后受流器的材料绝缘性能不得下降,复测受流器绝缘电阻符合表1 的要求。

表2 冲击耐压测试参数

3.3 振动冲击

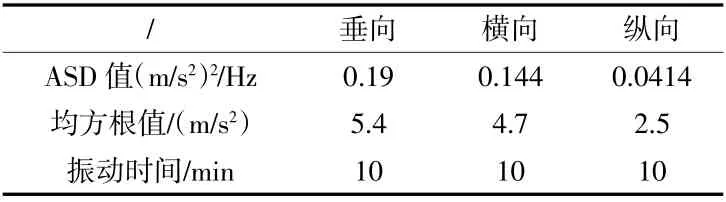

受流器安装在转向架构架上,其振动冲击按照标准IEC 61373 中2 类转向架安装执行,包括功能性随机振动试验、模拟长寿命试验和冲击试验。具体见表3、表4、表5。

表3 功能性随机振动试验

表4 耐久试验

表5 冲击试验

3.4 温升试验

受流器在正常工作时,由于通过大电流导致元件发热,自身的温度升高,长时间在这种状态下工作,可能会降低绝缘材料性能,从而导致设备电击、烫伤或着火等危险,通过温升试验来检测设备的电气安全特性。

测试受流器接通额定电流300 A,系统达到热稳定后施加600 A 峰值电流,持续时间20 s,测量电缆连接点温升值应小于70 K。

3.5 熔断器

每组受流器连接一个额定电流600 A 的熔断器箱。按照每辆车两组受流器的配置,当其中一组受流器发生故障不能供电的情况下,另一组受流器可以满足整车的供电需求,此时熔断器不触发熔断动作。熔断器箱体带有观察视窗,用于观察熔断触发情况。熔断器箱体的防护等级为IP65,并设置有冷凝水出口,用于排出由于温度变化而产生的冷凝水。

3.6 正线受流试验

车辆正线测试需进行受流试验,用离线火花检测仪测定离线发生的地点和次数,统计分析燃弧时间和燃弧率,离线次数小于1 次/160 m,离线率不大于5%,一次最大离线时间不大于100 ms。测试和记录受流器在运行过程中的横向冲击加速度小于300 m/s2。

4 受流器的机械性能

单轨车辆通常采用高架线路运行,受流器的机械性能需满足在车辆运行环境和不同工况下的可靠性和稳定性要求。

4.1 高、低温测试

车辆在不同项目运行,受流器设备需适应当地环境温度和气候特点,同时还要考虑车辆出入库的温差变化对受流器的影响。通过高、低温测试,要求受流器设备满足环境温度变化下,机械性能稳定。

测试要求受流器分别在70 ℃和-25 ℃的试验环境中静置24 h 后,检测受流器的零部件无损坏,机械功能正常,往复活动灵活,无卡滞或异响,受流器的电气功能不受损伤。

4.2 疲劳寿命特性

车辆运行过程中,随着车辆的横向振动、垂向振动,以及通过曲线道路,受流器长期处于动态疲劳状态,机械结构需满足耐久性能测试。

受流器在试验台进行至少107次往复运动,以验证整体的疲劳强度满足车辆运行的要求,测试后紧固件扭矩无松动,机构活动灵活无卡滞或异响,碳滑板无擦伤或开裂,弹簧及主体结构件无损伤,电缆和端子无损伤。

4.3 碳滑板与供电轨的接触静压力

碳滑板与供电轨的接触静压力取决于弹簧刚度特性、碳滑板的水平位置和受流器机构的装配公差。不稳定的接触压力易产生离线火花,影响车辆供电稳定性。受流器将接触静压力范围设置在120 ~ 180 N之间,碳滑板处在正常工作位的接触静压力值为150 N,可以确保碳滑板与供电轨接触良好,稳定取流供电,同时在不损伤供电轨表面刚度的前提下,碳滑板能达到最大的磨耗寿命。

4.4 耐腐蚀性

受流器安装在车下,属于车辆外部安装设备,在车辆运行过程中会接触到环境中的雨水、酸碱、油污、尘土等污染物,为防止部件被环境侵蚀损伤机械结构,部件材料应采取一定的防腐措施保护设备不受腐蚀侵害。安装背板、碳滑板托架等金属部件采用耐腐蚀材料并做好表面防腐处理。非金属部件满足绝缘性能和防火性能的前提下,应具备一定的抗氧化、耐腐蚀特性。

5 结语

跨座式单轨车辆采用橡胶车轮实现车辆减震、降噪效果的同时也带来了新的问题,充气橡胶轮胎的压缩变形伴随着转向架的垂向高度变化,使得受流器碳滑板与供电轨的耦合面发生相对位移。但是采用侧部受流的方式能够确保碳滑板与供电轨始终保持有效接触和受流,给车辆系统稳定供电。