阿根廷布市萨缅托线的受流装置设计

2014-10-25肖婵娟张会青

■ 肖婵娟 张会青

1 概述

受流器是用于为轨道列车供电的设备。因此受流器要与运行轨道边上的供电轨进行接触受电。受流器需要进行可靠设计,以满足车辆的安全用电要求。

阿根廷布市萨缅托线的受流器是下部受流,回流由车轴上安装的接地回流装置完成。所有受流器都安装在转向架轴箱之间的横梁上。受流器通过扭力弹簧提供接触力支持,使受流靴能与供电轨紧密接触。该受流器具有非常低的动态质量,适用于导电轨。由于导电轨和受流器的配合很重要,对入口端部弯头及特性等设计,以减少接口负荷。如任何具有相同特性的接口一样,受流器系统的成功与否取决于良好的接口设计,因此要求在接触轨的设计上给予足够的关注。

熔断器是在受流装置中起保护作用的电器元件。如熔断器可以避免电机受到车辆电系统短路造成的损坏。选择熔断器要非常谨慎,以避免损害到电器系统的安全。

对阿根廷布市萨缅托线的受流器、熔断器箱及安装横梁进行介绍。此受流器额定工作电压DC 800 V,为三轨下部受流。

2 产品主要技术参数

2.1 受流器主要技术参数

构造速度:120 km/h;

最大运营速度:100 km/h;

额定工作电压:DC 800 V;

电压范围:DC 500~1 000 V;

受流器质量(包括横梁,不包含熔断器):不大于70 kg;

熔断器盒质量:不超过15 kg;

受流器本体使用寿命:30年;

受流器滑块:5万~8万km;

受流器滑块最大磨耗量:10~12 mm;

熔断器额定工作电流:700 A;

接触压力:150 N;

工作压力:120~180 N;

熔断器箱出线形式:1进2出;

熔断器箱电缆固定头适应进出线规格:适应线缆外径范围φ18~21 mm;

熔断器箱与受流器主体连接电缆:1根截面积95 mm2的软电缆,横梁与构架间的预留长度需满足构架相对于横梁上下相对运动范围向上30 mm、向下50 mm要求;

集电靴通过与第三轨的下部接触集电;

受流器材质:铸铁;

受流器高度调节:手动垂向位移大于48 mm,向上可调40 mm,向下可调8 mm,4 mm/齿。

受流器集电靴工作位置要求:受流器初装状态下,即受流器自由状态下(过断电区位置),受流器集电靴最高点距离轨面86+35=121 mm;保证受流器接触压力状态下(非断开位),受流器集电靴自上述最高点向下最大运动行程35+23=58 mm。

电气间隙、爬电距离符合IEC 60077-1要求:最小电气间隙27 mm,最小爬电距离72 mm;

冲击振动条件:受流器主体满足IEC 61373的要求3类车轴安装的冲击振动要求(实际试验验证时按国内设备最大允许范围进行确定)。振动满足垂向45g、横向27g、纵向13.5g各5 h;冲击垂向148g、横向102g、纵向100g。

熔断器盒满足IEC 61373的要求2类转向架安装的冲击振动要求,非金属材料横梁和防护罩满足DIN 5510防火要求。横梁为玻璃纤维复合材料。

2.2 珩架

珩架为整个受流器的基础支撑件,采用具有阻燃、耐老化、高电气绝缘性、高强机械性能的复合材料模压成型。

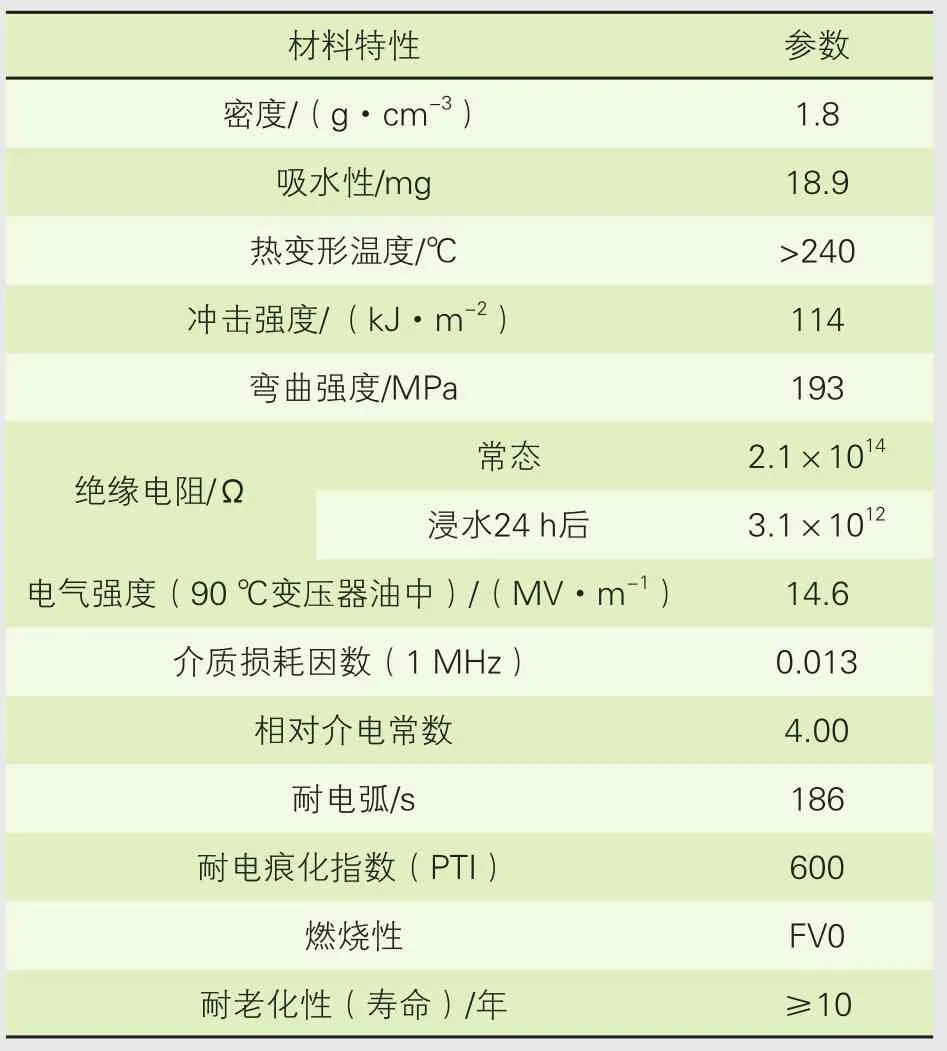

复合材料作为受流器的兼具绝缘与承载受流器机械负荷的功能结构材料,应用在国内外的地铁车辆上,在国内的应用最早是在2004年,至今连续使用将近10年,该产品目前性能状态正常,未见异常。珩架材料主要典型技术参数见表1。

3 受流器结构和工作原理

3.1 受流器结构

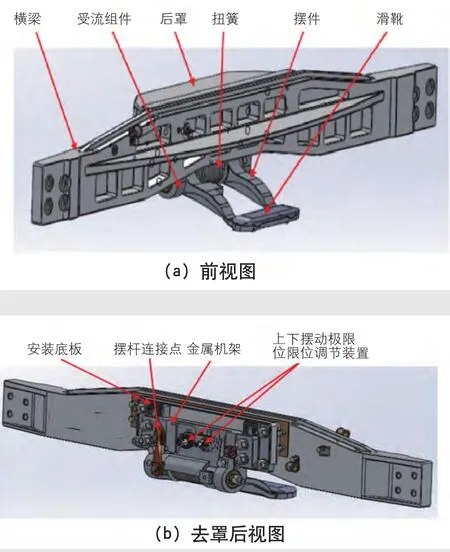

受流器由横梁、高度调节装置、摆动组件装置、受流滑块上下摆幅限位调整装置及熔断器盒等组成;熔断器的配置可实现短路熔断保护。复合材料横梁作为受流器主体的支撑结构,横梁采用高性能的SMC模塑料制造,具有优良的机械性能和电气绝缘性能,使得受流器受流组件等带电部位与车辆上支架间具有足够的爬电距离,保证受流器电气绝缘的可靠性与结构支撑的可靠性。第三轨下部受流器主体外观见图1。

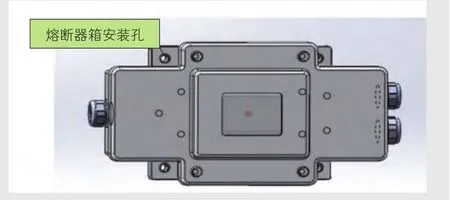

受流器与熔断器箱分左、右型配对使用,受流器与熔断器箱(见图2)均为左右型成镜像对称结构。熔断器箱出线形式为1进2出,与受流器连接端为1个进线孔,与车载电缆连接端为2个出线孔。受流器主体除横梁外,受流器左右型其他零部件都是通用的;熔断器箱除外部熔断器盒体外,左右型熔断器箱的其他零部件(包括熔断器盒盖)都是通用件。

受流器与车辆的装配见图3。受流器主体通过横梁挂接在转向架的两轴箱处的安装座上,熔断器盒安装在转向架侧梁上。

高度调节装置:由金属基架与安装底板等组成,通过金属基架与安装底板上的齿槽进行调节,向上最大可调量40 mm(10个齿),向下最大可调量8 mm(2个齿),单位调节量4 mm。

表1 珩架材料主要典型技术参数(样品实测参数)

图1 第三轨下部受流器主体外观(右型)

图2 受流器左型熔断器箱

图3 第三轨下部受流器与车辆的装配

摆动组件装置:由摆杆、受流滑块、芯杆、弹簧、金属橡胶轴承等组成,适应车辆的颠簸及供电轨受流轨面的波动,在弹簧的压力下,将受流滑块压紧贴合供电轨受流轨面进行高速动态受流,金属橡胶轴承可减缓受流器与供电轨的冲击振动。

受流滑块上下摆幅限位调整装置:限制受流滑块的上下摆动极限,滑块向上摆动最高点距离三轨接触面35 mm,向下运动行程最大35+23=58 mm。

前罩、后罩:材料与珩架材料相同,担当受流器带电体与周边转向架金属构架电气绝缘作用,满足列车的电气绝缘要求。

3.2 受流器电气工作原理

受流器安装在车辆转向架轴箱上,在机械部分的弹簧压力下,通过受流器摆杆上的受电靴,接触于供电轨(第三轨),吸收与传递电能,输送给车辆牵引机车上,驱动车辆运行和实现供电。电连接及熔断保护装置的电路:第三轨→滑靴→摆杆→内连电缆→金属机架→受流器与熔断器箱连接电缆→熔断器连接板→熔断器→熔断器出线端连接板→车载电缆。受流器电气原理见图4。

4 受流器主体结构

受流器主体主要由横梁、调节齿板、橡胶垫、受流组件、后罩组成(见图5)。

图4 受流器电气工作原理

图5 受流器主体结构

例行试验主要内容:(1)绝缘耐压测试;(2)静态压力测试。

型式试验主要内容:(1)耐久性试验;(2)温升试验;(3)防火性能试验;(4)金属部件盐雾试验;(5)振动冲击试验;(6)尺寸测量;(7)静态压力测量;(8)受流器动态性能试验。

验收方法:(1)首件鉴定;(2)例行出场试验;(3)装车运行试验。

5 结论

受流器设计可靠,能满足地铁车辆的安全用电要求。该受流器根据相关标准进行了例行试验,并进行了基于IEC 61373标准的冲击振动测试及耐久性能等测试。在受流器设计阶段还进行了部件有限元计算,以检测尺寸、质量、强度等,满足了设计指标和试验要求。