提高小时产能降低轧制成本的有效措施

2021-10-27陶侃侃李伯旺

陶侃侃,李伯旺,陈 璐,张 浩

(天津钢管制造有限公司,天津300301)

0 引言

江苏天淮钢管有限公司(以下简称 “天淮公司”)是天津钢管制造有限公司子公司,坐落于江苏省淮安市,地处华东,市场辐射能力强,地理位置优越。天淮公司拥有全球首条Φ508 mm 三辊限动连轧无缝钢管生产线,产品规格为Φ273~508 mm×6.35~80.0 mm 无缝钢管,年生产能力50 万吨以上,同时拥有20 万吨产能的热处理生产线、18 万吨产能的光管生产线。

公司主要产品为API 5CT 系列钢级H40、J55、K55、N80-1、N80Q、R95、L80-1、P110、Q125 等,API 5L 系列所有 钢级,ASTM A106/A333/A335,ASME SA106/SA333/SA335 等。2021 年天淮公司制定60万吨的目标产能,每月至少缴库量5 万吨。从目前壁厚情况看,作为主要规格的极限薄壁管生产节奏继续提升的难度较大,需要重新设计穿孔机各项轧制工具,以提高薄壁管小时产能。本文分析了制约公司薄壁管产能提高的主要因素,提出了改进设计思路,重新设计了轧制工具,并对改进措施实施效果进行了总结。

1 生产现状问题分析

天淮公司使用管坯规格为Φ380、450、500 mm三种。其中Φ450 mm 管坯轧制454 孔型的Φ501 mm 外径毛管,Φ500 mm 管坯轧制530 孔型的Φ577 mm 外径毛管。公司每月产品的60~80%是使用Φ500 mm 坯料生产530 孔型,坯料平均单重3 t 左右,加热节奏最快130 s,另外成材率、有效作业率,高附加值产品的生产,都影响加热炉小时产能和天然气消耗。

公司环形炉2019 年改造后,坯料加热节奏提高幅度很大,小时产能也提升很多。但由于管坯断面较大,继续大幅度提节奏(尤其是极限薄壁管)必然会影响到钢坯均匀性和成品管壁厚偏差。

2 改进设计思路

2.1 管坯替代

对530 和454 孔型穿孔轧制工具进行改造,使用端面Φ450 mm 管坯生产530 孔型的Φ577 mm外径毛管;使用端面Φ380 mm 管坯生产454 孔型的Φ501 mm 外径毛管;受设备动作的限制,原有端面Φ380 mm 坯料生产383 孔型暂时不动,如果出料节奏能够提起来,也可以使用端面Φ310 mm 的坯料。因此,坯料在形成毛管过程中穿孔的扩径率由原有的11~16%提高到28~32%。

2.2 穿孔轧制工具改造

轧制工具需要改造的部分:目前穿孔辊出口长度不足,采用大扩径率时需要增大穿孔辊出口角度;原有的二段式顶头扩径率偏小,需要重新设计三段式顶头;导板出口角度偏小,扩径率偏小,出口侧角度需要增大,由于顶头二段改三段式,头后变形区加长,导板长度和厚度也需要增加。

2.3 分壁厚排产

受厚壁管投料长度和环形炉炉膛宽度限制,小坯子改造后的穿孔轧制工具可以轧制薄壁和中厚壁规格的管子,530 孔型可以轧制厚壁35 mm 以下的成品管,454 孔型可以轧制厚壁30 mm 以下的管子。这两个壁厚以下的规格是公司的主力规格,可以使用优化后的轧制工具轧制。

其他厚壁管可以使用原来的轧制工具和工艺进行生产,在厚壁管合同不足时,可以排产薄壁和中厚壁管一起生产,以便形成批量,以免合同不足临时更换穿孔辊,产生更多故障时间,同时可以消化现有轧制工具。

3 轧制工具设计

3.1 穿孔辊

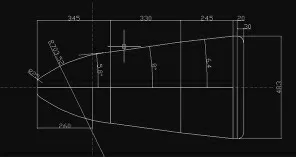

受转鼓等设备影响,辊身长度不变,在现有的穿孔辊参数基础上进行改动。入口一段和二段角度、长度不变;为了增大扩径率到32%,同时保证毛管椭圆度,增大出口角度,由现有的4°增大到5.8°。穿孔辊简图如图1 所示。

图1 穿孔辊参数图

3.2 顶头

天淮公司穿孔机原始设计扩径率11~16%,所以顶头采用二段式顶头。改造后穿孔扩径率需要达到28%~32%,这样在顶头设计上要使用三段式顶头代替二段式顶头。530 孔型用Φ450 mm 坯穿Φ577 mm 外径毛管,现场530 孔型毛管外径实际控制在590 mm 左右,顶头设计按照现场实际毛管外径进行设计,连轧需求最薄毛管按照Φ590 mm×26 mm 设计。为满足毛管几何尺寸,重新设计了三段式Φ483 mm 顶头。同样454 孔型用Φ380 mm 坯穿Φ501 mm毛管,毛管尺寸按照Φ510 mm×26.1 mm 重新设计Φ412 mm 顶头。Φ483 mm 顶头简图如图2 所示。

图2 Φ483 mm 顶头参数图

3.3 导板

3 种孔型需要重新设计孔型导板。导板采用一段圆弧过渡,以利于毛管归圆,同时导板宽度的设计和轧辊开度紧密结合,保证导板迎钢侧和轧辊辊面间隙控制在2 mm 以内;考虑导板调整丝杠、导板座和轧辊压下等因素的影响,在原导板的基础上出口角度由5.5°增大到7.5°,这样配合轧辊出口角度变化,穿孔机椭圆度系数控制在1.18 左右,就能生产出连轧所需的毛管外径和壁厚;同时,导板厚度增加10 mm,长度由650 mm 增加到700 mm,这样保证毛管在抛钢前受到导板的束缚,有利于归圆,减小毛管马蹄口。Φ450 mm 导板简图3 所示。

图3 Φ450 mm 导板简图

4 效益分析

4.1 小时产能提升和年产能增产

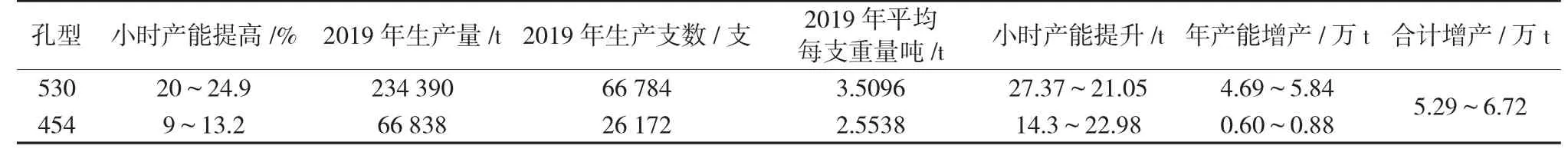

由于小坯子替代大坯子增大穿孔扩径率后,只能生产30~35 mm 壁厚以下的管子,针对这个壁厚的管子,改造前后对应的节奏(考虑管坯外径和长度)对比如表1 所示。从表1 可以看出,通过增大扩径率改造,530 孔型小时产能可以提升20~24.9%,454 孔型小时产能可以提升9~13.2%。以2019 年吨位计算,经过改造,两个孔型可以年增产5.29~6.72 万吨(见表2)。如果合同量增加,年产能增加会更多。

表1 改造前后生产节奏对比

表2 改造后年产能增加情况

4.2 成本降低

按照2019 年530 和454 孔型薄壁和中厚壁热轧管生产92 956 支计算,母坯约30 000 支,每支母坯切割减少一刀计算,每支节省锯口10 mm 宽,可以节省465 吨的锯口损失。另外小直径管坯代替大直径管坯,每个锯口平米数降低,锯片的成本也会随之下降。

随着管坯直径减小,节奏提升,坯料在炉时间大大降低,点炉复产时间缩短,改造前后坯料在炉时间对比如表3 所示。由表3 可以看出,薄壁和中厚壁管坯总计在炉时间(212 个料位) 可以节省444~573 小时(见表3),按照每小时3 100 标方天然气计算,可节省天然气1 367 400~1 776 300 标方。

表3 改造前后坯料在炉时间对比

4.3 提高实物质量和指标

轧制工具优化改造前,轧制薄壁极限管存在壁厚发散的情况,尤其是530 孔型10 mm 壁厚以下规格,壁厚发散较重。使用小坯子替代大坯子后,管坯直径减小,管坯加热质量有所改善,有利于对毛管壁厚的控制;管坯断面温差减小,成品管管尾壁厚偏差会有所减小,这样有可能降低切头尾率;另外增大扩径率改造,对降低切头尾率、提高实物质量、提高成材率有积极作用。

5 结语

使用小坯子替代大坯子,以及轧制工具优化改造后,有效以提高了环形加热炉出料节奏,提高了产线薄规格热轧管小时产能。随着加热炉出料节奏的提高,加热炉天然气的吨钢消耗成本也会有所降低;坯料外径减小,对管坯断面加热的均匀性也会产生积极的作用,可提高成品管的成材率;管坯断面的减小,意味着所需母坯长度增加,同样长度管子的母坯切成定尺坯,刀数减少了1~2 刀,对降低锯片成本和节省刀口金属损失,也都有积极的作用。

虽然上述改进措施取得了很好的经济效益,但是也有生产组织复杂和投资增大的弊端,需要今后加以完善。