金属橡胶支座剪切性能试验研究

2021-10-26夏修身

杜 骞, 夏修身

(兰州交通大学 土木工程学院, 甘肃 兰州 730070)

0 引言

针对我国地震活动频繁和地震灾害严重的特点[1],许多学者系统研究了桥梁隔震性能和设计方法来减小桥梁结构在地震中的破坏性[2]。高阻尼橡胶和铅芯橡胶作为重要的隔震支座广泛应用于工程中,但其自身的老化及环境污染问题制约了发展。针对以上支座的缺点,本文拟提出一种通过耐腐蚀不锈钢丝压制成型并具有橡胶支座外部构造的金属橡胶支座,利用其内部孔隙的不均匀弹性压缩变形来适应梁体水平位移及转动需求。在地震作用时,该金属橡胶支座利用金属丝之间的勾连、摩擦来增加支座阻尼,从而具有类似于隔震支座的阻尼特性。

目前国外对金属橡胶制品剪切性能的研究报导较少。在国内研究中,毛晨曦等[3]和王瑞瑞[4]分别对正方体及其中心开圆孔的两种金属橡胶构件进行了剪切性能试验研究。廖云飞[5]、张剑菲[6]和王东志[7]对采用文献[3]中构件研发的一种板式金属橡胶剪切阻尼器进行了剪切性能研究。赵亚哥白等[8-9]对作用于剪力墙的一种套筒型双推杆金属橡胶隔震装置进行了试验研究。以上研究结果表明在纯剪作用下,对于正方体金属橡胶构件及其衍生出的阻尼器,当剪切应变小于30%时,剪切滞回环基本呈现梭形;当剪应变增大时,滞回曲线出现刚度硬化现象,且非成型方向的剪应变比成型方向小;构件水平耗能、等效阻尼比及屈服刚度均随金属橡胶成型密度的增大而增大。针对其他金属橡胶构造形式,江健等[10-11]和马聪博[12]通过试验研究了金属橡胶圆柱筒型支座的剪切性能。结果发现,圆柱筒壁越厚、结构高宽比越小,构件剪切性能越好;当构件剪应变小于20%时滞回环呈梭形。以上学者在金属橡胶构件剪切性能研究中做了大量工作,取得了一些重要成果,但其研究的金属橡胶支座与本文并不完全相同:首先,上述研究中的金属橡胶制品多为小尺寸的正方体和圆柱筒为元件的阻尼隔震构件,其边长或直径不超过50 mm,而本文研究的金属橡胶支座为直径165 mm的圆柱体;其次,当前研究主要是纯剪切试验或竖向压应力不超过0.5 MPa的压剪试验;第三,目前主要进行小变形剪切性能试验,滞回环呈梭形,而文献[13~15]在高阻尼橡胶支座剪切性能研究中发现,剪应变大于100%时支座的滞回曲线出现明显的刚度硬化现象。

为揭示金属橡胶支座的滞回剪切性能,本文参照文献[16]的试验方法,通过拟静力试验获取金属橡胶支座的水平力-位移滞回曲线,分析支座压力和剪切变形对其剪切性能的影响;基于试验数据建立支座剪切性能与压应力间的经验公式,提出适用于金属橡胶支座的三线性恢复力模型。研究成果可为金属橡胶支座公路桥梁抗震分析提供理论依据。

1 支座剪切性能试验

1.1 试验原理

金属橡胶材料由不锈钢丝进行缠绕、压制而成,具体加工流程如图1所示。影响金属橡胶支座(图2)力学特性的主要因素有金属丝牌号、丝径、螺旋卷直径及压制构件密度[17-19]。为了与公路板式橡胶支座尺寸接近,本文选取一组165 mm×40 mm(直径×厚度)圆柱型支座进行剪切性能试验。支座具体参数如表1所列。

表1 金属橡胶支座试件参数

图1 金属橡胶试件加工流程Fig.1 Processing flow of metal rubber bearing specimens

图2 金属橡胶支座Fig.2 Metal rubber bearing

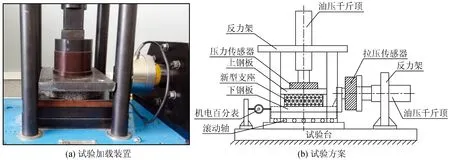

试验设备通过对现有装置改造而成,试验加载装置及试验方案如图3所示。支座竖向压力通过固定在竖向反力架上的千斤顶(30 t)施加,竖向力通过安放在支座上钢板的压力传感器(30 t)测量。为防止金属橡胶支座与上、下两钢板滑动,在钢板面向支座侧加工2个直径165 mm、深2 mm的凹槽用来约束支座。上钢板水平方向通过试验台4根反力架立柱进行约束,下钢板放置于滚动轴上。水平力通过右侧反力架上水平放置的千斤顶伸缩(30 t)来实现,千斤顶与下钢板右侧固定角钢通过拉压力传感器(50 t)连接,千斤顶通过推动下侧钢板水平运动实现支座的水平剪切位移。在下钢板左侧端部放置机电百分表(100 mm)来测量支座的水平剪切位移。试验数据通过动态采集仪(3817)进行收集。

图3 试验方案及加载装置Fig.3 Test scheme and loading device

为消减下钢板与试验台在竖向压力作用下的滑动摩擦力,试验前在下钢板与试验平台滚动轴内添加了润滑油。通过实测发现,此部分滑动摩擦力相对于支座水平力可忽略不计,因此千斤顶施加的力即为支座的水平力,下侧钢板的水平位移即为支座的水平剪切变形。由于水平力通过手动加载实现,因此不考虑加载频率对滞回性能的影响。

整个加载过程通过位移控制。试验方法参考文献[20],并将试验工况列于表2。具体加载步骤如下:

表2 金属橡胶支座压剪试验工况

(1) 施加竖向力。将压应力以均匀的速率逐级加载1.25 MPa,并在整个剪切试验过程中保持不变。

(2) 水平力滞回加载。分别以均匀的速度由小到大进行25%、50%和75%剪应变的加载,每种剪应变循环加载3次后直接进入下一加载,整个加载过程保持连续,水平方向回位后卸载竖向力。

(3) 以相同方法分别进行竖向压应力为2.50 MPa和3.75 MPa时的水平力滞回加载,根据采集仪收集的数据绘制支座水平力-水平位移滞回曲线。

1.2 支座力学参数选取

为比较支座在不同竖向力作用下的剪切性能,选取以下参数:

(1) 耗能W,为支座水平力-位移滞回曲线包围面积,反映了支座的水平耗能能力。

(2)等效刚度Keq,是反映支座水平隔震性能的重要指标:

(1)

式中:Qmax和Qmin为支座滞回曲线最大和最小剪力;Dmax和Dmin为最大和最小水平位移。

(3) 等效阻尼比ξeq,反映了支座的阻尼能力:

(2)

(4) 支座剪切屈服力Qy:

(3)

式中:Qd1、Qd2分别为滞回曲线正向和负向与剪力轴交点数值。

(5) 支座弹性刚度K1:

(4)

式中:Dy为支座剪切屈服位移。

(6) 支座屈服后刚度K2:

(5)

式中:Q1和D1为支座剪切滞回曲线出现刚度硬化(软化)时的剪力和水平位移,当屈服后刚度不发生明显变化时,取最大剪力和位移。

(7) 支座屈服后硬化(软化)刚度K3:

(6)

2 试验结果及分析

2.1 支座水平滞回曲线

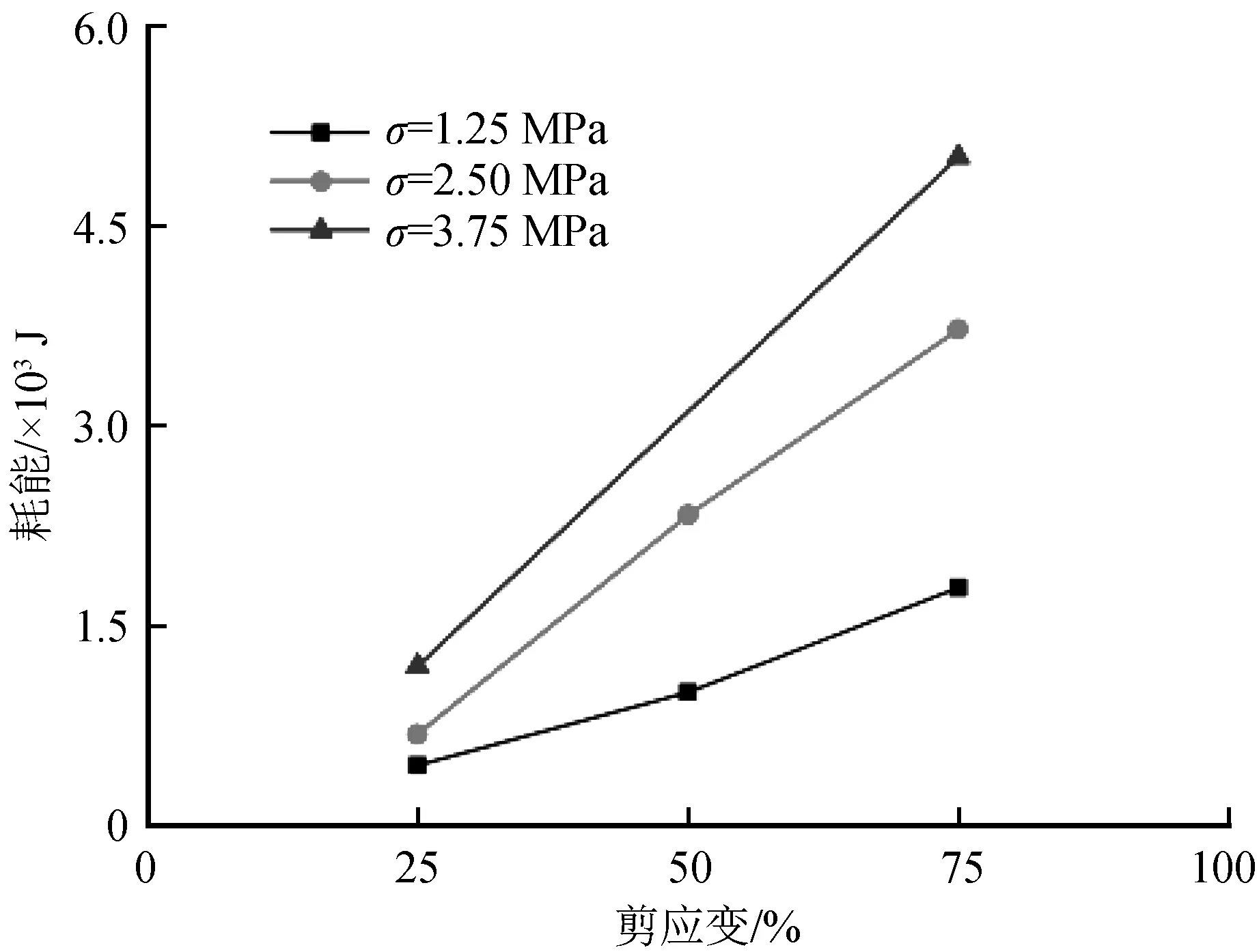

图4、图5分别绘制了压应力为1.25 MPa、2.50 MPa和3.75 MPa,剪应变为25%、50%及75%时支座的水平力-位移滞回曲线及滞回耗能变化情况。图中滞回曲线取第3次试验数据,耗能为滞回环包围面积。

图4 支座滞回曲线Fig.4 Hysteresis curves of bearing

图5 支座滞回耗能Fig.5 Hysteretic energy consumption of bearing

从图中可见滞回曲线饱满,支座表现出良好的耗能能力,残余变形较小,支座具有较好的自复位能力。随着支座剪切变形增大,支座耗能性能显著增强,滞回曲线由梭形逐渐变为反S型。当剪应变γ<25%时,滞回曲线表现出明显的凹陷(即支座等效刚度随剪切应变增大而减小),其原因是随着支座剪切变形增大,支座核心受压区面积减小,支座远离核心受压区的金属丝约束程度降低,由内部金属丝勾连、摩擦形成的支座水平刚度减小。当剪应变γ≥25%时,滞回曲线出现明显的刚度硬化现象(即支座等效刚度随剪切应变的增大而增大),其主要原因是支座约束钢板内限位凹槽对支座水平滑移的约束作用造成了金属橡胶材料向水平方向挤压,提高了金属丝水平方向的勾连、摩擦作用,从而提高了水平刚度。支座耗能随压应力的增大而增大,当支座剪切变形为75%时,压应力由1.25 MPa增大到3.75 MPa,支座耗能由1 792 J增大到5 018 J,增大了2.8倍。图4中3组滞回曲线面积逐渐增大就证明了这一点,其主要原因是金属橡胶支座阻尼由其内部金属丝的勾连、摩擦形成,随着压应力增大,金属丝之间的勾连、摩擦力加大,造成滞回曲线面积增大。

2.2 支座剪切性能

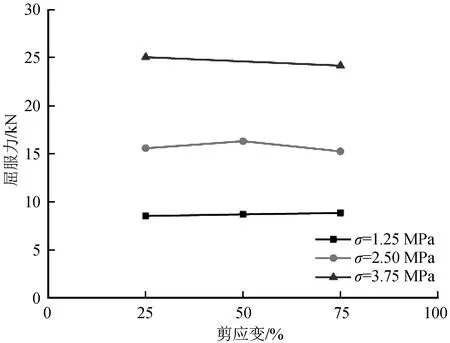

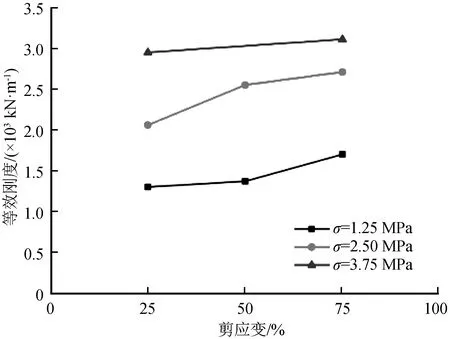

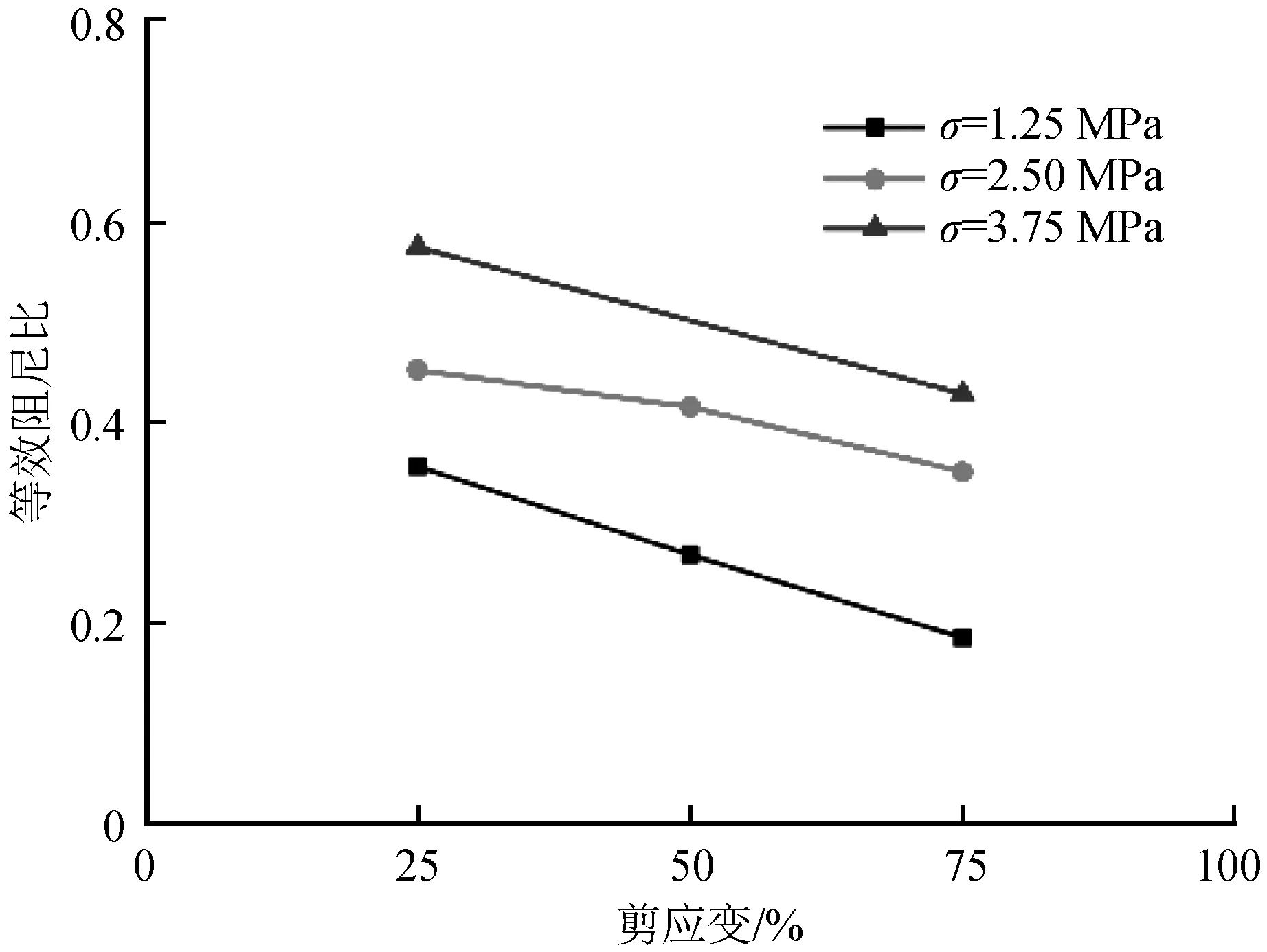

为研究支座压力的相关性,对上述试验结果进行处理,得到不同竖向压应力作用下,金属橡胶支座在不同剪切变形时的屈服力、等效刚度和等效阻尼比变化趋势(图6~8)。

宴会中,马老当场宣布,这次活动的成功举办,在座的各位功不可没。公司将论功行赏,给予在座的各位同仁以物质奖励,对公司的高管层将另行奖赏。奖励田卓小姐、高潮先生赴巴厘岛六日游,冯可儿小姐本来也在去巴厘岛之列,但考虑到公司不可一日无主,就留下来代理田卓行使管理权,但公司会额外补偿冯可儿小姐不能成行的损失。

图6 支座屈服力Fig.6 Yielding force of bearing

由图中可以看出:金属橡胶支座的屈服力随压应力增大近似呈线性增加,剪切变形几乎不影响屈服力大小,这与橡胶类支座性能相似。支座等效刚度随剪切变形的增大而增大,这也验证了前述支座滞回曲线出现的刚度硬化现象。支座等效阻尼比随剪切变形的增大而减小,并且在不同竖向压应力作用下其变化趋势基本一致,主要原因是:虽然支座滞回耗能随剪切变形的增大而增大(图5),但是参考式(2),支座最大位移和相应剪力形成的三角形面积增幅明显大于滞回曲线包围面积的增幅,从而导致等效阻尼比减小的趋势。支座等效阻尼比随压应力的增大而增大,原因在于支座滞回耗能增幅大于等效刚度增幅。

图7 支座等效刚度Fig.7 Equivalent stiffness of bearing

图8 支座等效阻尼比Fig.8 Equivalent damping ratio of bearing

3 剪切性能压力相关性经验公式

由金属橡胶支座剪切性能试验可以看出,压应力和剪应变均对支座剪切性能产生重要影响。为考察支座压应力的相关性,以剪应变γ=75%,竖向压应力为1.25 MPa、2.50 MPa和3.75 MPa时的支座剪切滞回曲线为基准,分别拟合出金属橡胶支座屈服力、弹性刚度、屈服后刚度和硬化刚度的压应力相关性经验公式。将剪应变γ=75%时的相关试验数据列于表3,压应力相关性经验公式如式(7)~(10)所示。

表3 支座水平性能参数汇总

支座屈服力(kN):

Qy=6.768σ+0.72

(7)

支座弹性刚度(kN·m-1):

K1=2 908.8σ+10 552

(8)

支座屈服后刚度(kN·m-1):

K2=-115.2σ2+707.5σ-415.3

(9)

支座硬化刚度(kN·m-1):

K3=105σ+1 870

(10)

式中:σ为金属橡胶支座竖向压应力,单位取MPa。

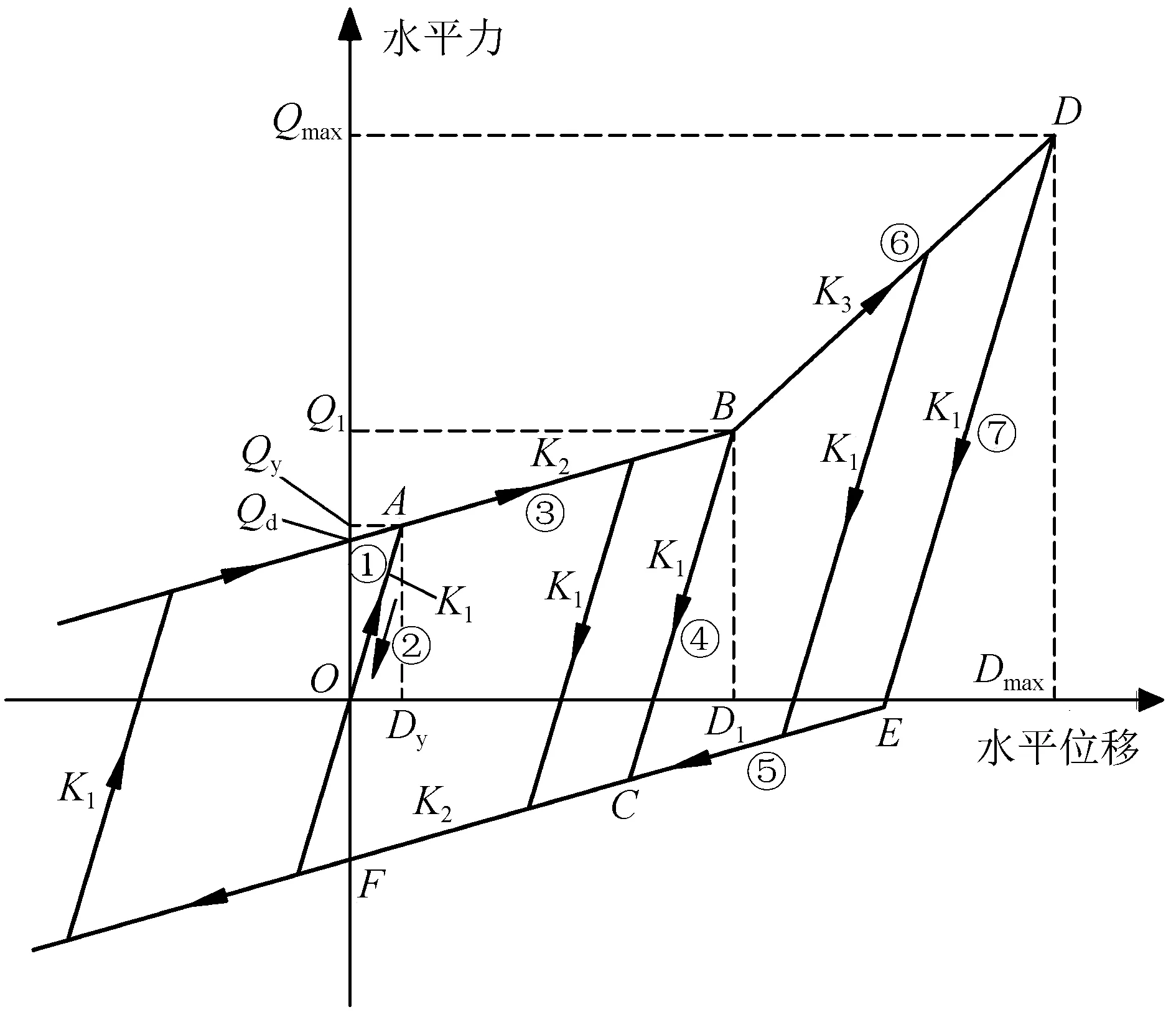

4 金属橡胶支座恢复力模型

由金属橡胶支座压剪试验可得,支座滞回曲线在剪应变大于25%时出现明显的硬化现象。为便于工程设计应用,本文提出一种适用于新型金属橡胶支座的三线性恢复力模型(图9)。图中D1为支座25%剪切变形,A、B、C、D、E、F为支座恢复力模型加、卸载路径控制点,①~⑦为加、卸载路径。模型中Qy、K1、K2和K3的取值按式(7)~(10)计算,支座卸载刚度按照弹性刚度考虑。

图9 三线性恢复力模型Fig.9 Trilinear restoring force model

金属橡胶支座恢复力模型由3条加、卸载滞回路径组成:

(1) 弹性阶段:剪切变形D≤Dy,①→②为O点正向加载至A点(或O到A之间任一点),再卸载回到O点,并持续反向加、卸载回到O点。

(2) 屈服阶段:剪切变形Dy (3) 硬化阶段:剪切变形D1 图10为不同压应力作用下,金属橡胶支座采用式(7)~(10)所得的三线性恢复力曲线与支座试验所得的滞回曲线对比。 图10 试验曲线与三线性曲线对比Fig.10 Comparison of test and trilinear curves 由图10可以看出,金属橡胶支座三线性恢复力曲线与试验曲线吻合较好,能够较好地反映支座的滞回性能。 (1) 当金属橡胶支座剪切变形超过25%时出现刚度硬化现象。随着剪切变形的增大,支座等效刚度及耗能增大,等效阻尼比减小,屈服力基本保持不变。 (2) 随着支座压应力增大,支座剪切滞回曲线更加饱满,支座的耗能、屈服力、等效刚度及等效阻尼比均增大。 (3) 提出了金属橡胶支座三线性恢复力模型,给出了剪切刚度与压应力相关性经验计算公式,可较好地模拟支座剪切滞回曲线,为金属橡胶支座在桥梁抗震数值分析中的参数取值提供一种简便算法。

5 总结