联结方式对大功率行星减速器行星架静力学特性的影响

2021-10-26魏伟米振涛杨剑桥焦孙治

魏伟,米振涛,杨剑桥,焦孙治

(机械科学研究总院青岛分院有限公司,山东青岛 266300)

0 引言

随着科技生产力的进步和发展,大型现代化工厂对大传动比机械动力传动设备的需求越来越大,行星减速器传动系统(以下称行星减速器)作为一种在普通定轴齿轮系统上发展而来的高效机械传动系统,由于其本身独特的结构原理,具有体积小、质量轻、结构紧凑、传动平稳、传动比大且传动效率高等优点[1],在一些需要大速比、大转矩、大功率、小体积及强冲击等工况场合有着不了替代的作用,自其诞生之日起就备受石油化工、工程掘进、矿山开采、汽车运输及机床机器人等领域的青睐,在通用机械装备领域有着广泛的市场和应用。

行星减速器主要由太阳轮、行星轮、内齿圈、行星架等关键构件组成,其中行星架作为行星减速器的重要零件之一,起着支撑行星轮和行星轮轴并传递动力和转矩的重要作用,同时,行星架多被用作行星减速器的动力机构,是行星减速器机构中结构和受力均较为复杂的零部件,直接承受着外部高力矩载荷作用,因而行星架的结构强度和寿命直接决定着行星减速器整机的承载能力和寿命。在实际使用过程中,行星架经常发生结构变形、结构裂纹、结构断裂等故障现象,一旦发生结构断裂,将直接导致减速器停机,甚至造成一定的安全威胁。同时,行星架断裂失效造成的传动设备停机维修往往会浪费巨大的人力物力财力,给很多生产制造企业带来了巨大的经济损失[2]。而且目前大功率行星减速器的行星架成型工艺多为双侧板整体锻造或整体铸造成型,整体铸锻虽能保证行星架的强度及刚度,但其加工周期长、难度大,生产成本高、效率低,极易引发制造缺陷的弊端长期存在,极大地限制了大功率行星减速器的优化升级。

受行星架结构特点的影响,传统静力学方法往往无法准确地对行星架进行应力及应变分析,为提高行星架的结构强度和寿命,国内外众多学者借助ANSYS等有限元分析软件对行星架进行了相应研究[3]:张浩等[4]基于有限元理论研究了行星轴孔配合尺寸及过盈量对行星架应力的影响;张志宏等[5]对风电齿轮箱行星架进行了有限元分析,并结合分析结果对行星架结构进行了相应优化;张如变等[6]借助ANSYS Workbench软件对风力发电行星架过盈配合的微动滑移产生原因及影响进行了探析;郝则胜等[7]利用ANSYS、MATLAB等仿真工具对行星架进行了拓扑优化分析,并精确求解出行星架的载荷分布;卢舟燕等[8]为了保证辊压机用行星减速器行星架的设计合理性,利用ANSYS软件对行星架进行了有限元分析,验证了行星架强度的可靠性;刘珍来等[9]基于有限元软件对行星架强度及刚度随载荷的变化规律进行了分析,并进行了相应轻量化改进。

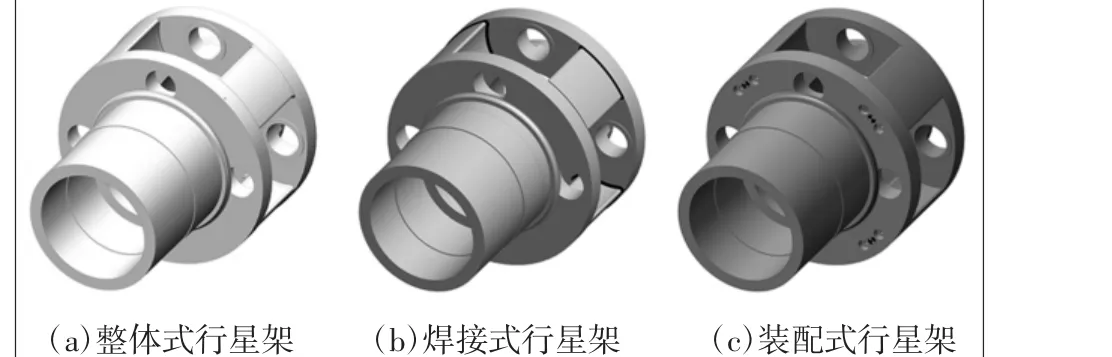

可见,现有研究主要基于轻量化原则对行星减速器行星架的结构进行了一定程度的优化和改进,对双侧板整体式行星架的研究重点多倾向于联结筋板及左右侧板的改进优化等课题,尚未对装配式及焊接式双侧板行星架进行有针对性的深入研究。因此,本文作者基于有限元理论,创新构建同结构型式(铸造双侧板型)不同联结方式(整体式、焊接式、装配式)下的大功率行星架有限元分析模型,探析大功率行星减速器双侧板行星架静力学参数(应力、应变、位移等)在不同联结方式下的特征规律,以期为行星架的设计研发及加工工艺制定提供理论依据。

1 构建有限元分析模型

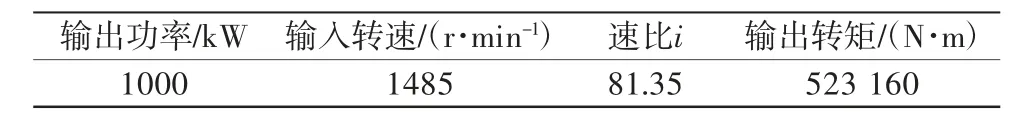

本文以某型号大功率行星减速器运行工况为背景,其主要技术参数如表1所示。以该行星减速器的输出双侧板行星架为研究对象,行星架主要结构简图如图1所示。

表1 行星减速器主要技术参数

图1 双侧板行星架结构简图

1.1 双侧板行星架受力分析

本文对双侧板行星架力学模型进行简化,不考虑输出端空心轴处的受力情况,依据材料力学性能试验数据和该大功率行星减速器的实际运行工况,对双侧板行星架进行受力分析,求解出双侧板行星架所受的外部载荷,进而用于仿真载荷参数及边界约束条件的确定。

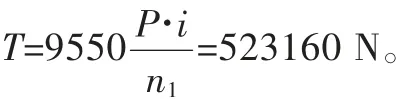

已知该行星减速器额定输出功率为P=1000 kW,输入转速n1=1485 r/min,速比i=81.35,则该行星减速器的额定输出转矩为

通过对双侧板行星架受力分析可知,行星架左右侧板上的行星销轴孔主要承受行星轮副啮合产生的法向圆周力,所有行星销轴孔法向圆周力的合力偶矩便是行星减速器的输出转矩,文中该双侧板行星架以分布圆半径r=385 mm均匀分布有Cs=4个行星销轴孔。同时,该行星减速器将太阳轮设置为浮动基本构件,太阳轮和行星轮均为直齿轮副啮合传动,为避免行星轮之间载荷分布不均,引入载荷系数Kc=1.1[10],故行星架每个行星销轴孔所承受的圆周力为

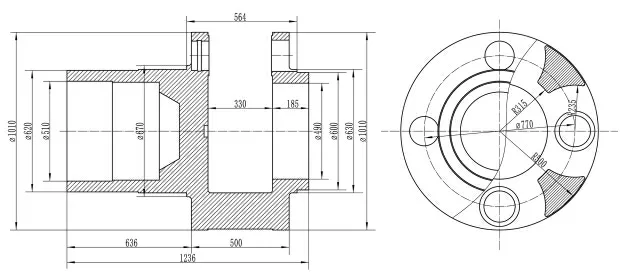

1.2 双侧板行星架结构建模

本文基于SolidWorks软件建立双侧板行星架的三维结构模型,综合考虑仿真运算量大小及双侧板行星架的结构特点,SolidWorks-Simulation模块仿真参数设置的特点及分析结果的准确性等诸多因素,选择对双侧板行星架的三维模型进行相应简化,移除非关键螺纹、油孔及输出空心轴端的装配缝隙等对行星架结构强度刚度影响较小的工艺特征,借助SolidWorks软件依次对整体式双侧板行星架、焊接式双侧板行星架及装配式双侧板行星架进行三维建模,并进行组合装配,分别建立如图2所示的双侧板行星架三维结构模型。该双侧板行星架毛坯为ZG35CrMo合金钢铸造成型,热处理工艺为正火+调质,经检测,其抗拉强度σb≥685 MPa,屈服强度σs≥512 MPa,故扭转载荷作用下的许用应力[σ]=360 MPa[10]。

图2 双侧板行星架三维结构模型

1.3 载荷及边界约束条件的确定

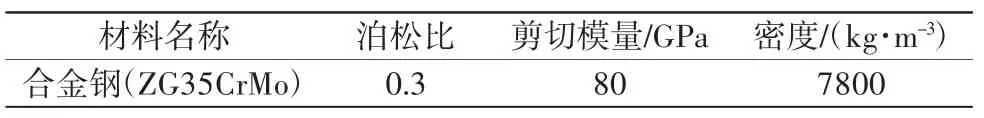

借助SolidWorks软件内部数据接口,将所绘制的双侧板行星架三维结构模型导入SolidWorks-Simulation模块。为简化计算,提出如下假设:双侧板行星架所有组成部件的材质均匀连续,并统一假定为合金钢ZG35CrMo;结合实际工况,只针对双侧板行星架进行有限元分析,不考虑其他部件对行星架受力情况的影响。基于以上假设,对双侧板行星架三维结构模型进行材料属性定义,设置各组成部件的材料均为合金钢ZG35CrMo,具体各项材料属性参数如表2所示。

表2 双侧板行星架材料属性参数

依据该行星减速器实际运行工况,结合双侧板行星架受力分析可知,行星架行星销轴孔所承受的法向圆周力载荷以近似正弦规律分布于载荷接触面上,故本文对双侧板行星架左右侧板上的8个行星销轴孔施加载荷大小为F=186842.86 N的“轴承载荷”;同时,结合该行星减速器的结构特点及双侧板行星架的运转方式可知,双侧板行星架主要由左右两端的轴承支撑定位,故在其两侧轴承位处设置“轴承支撑”的边界条件,并在软件设置界面中将“稳定轴旋转”项设置为有效,以提高仿真结果的准确性;最后对双侧板行星架左侧输出空心轴端的内孔及外圆施加“固定”约束。

需注意的是,不同联结方式下的双侧板行星架,其需定义的约束接触类型也不相同,3种联结方式下双侧板行星架的具体约束接触类型如表3所示。

表3 双侧板行星架约束接触类型

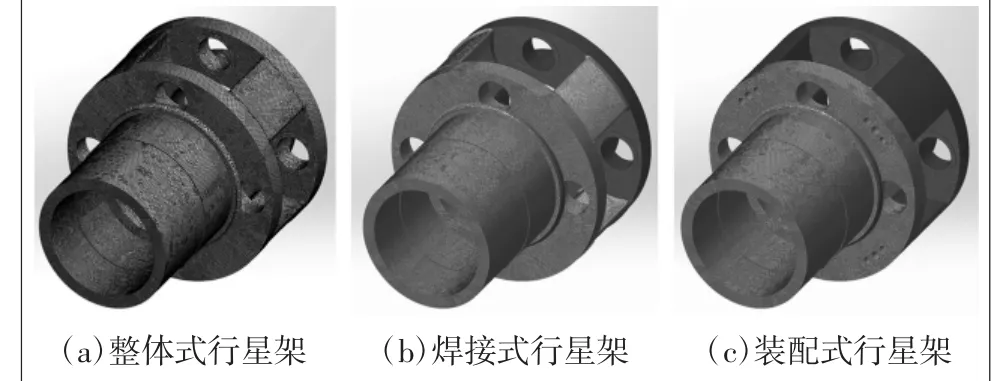

1.4 构建双侧板行星架有限元分析模型

有限元分析计算结果与网格划分有着密切的联系,网格的质量和密度直接影响仿真结果的准确性。综合考虑SolidWorks软件特点及硬性条件、仿真计算时长、运算量大小及仿真计算结果的准确性和可靠性,本文将网格参数设置为“基于曲率的网格”,并将3种联结方式下双侧板行星架的网格单元最小尺寸统一设置为2 mm,以排除网格划分不均匀对仿真结果的影响。网格划分结束后,建立的双侧板行星架有限元分析模型如图3所示。

图3 双侧板行星架有限元分析模型

2 计算结果分析与讨论

2.1 联结方式对双侧板行星架应力的影响

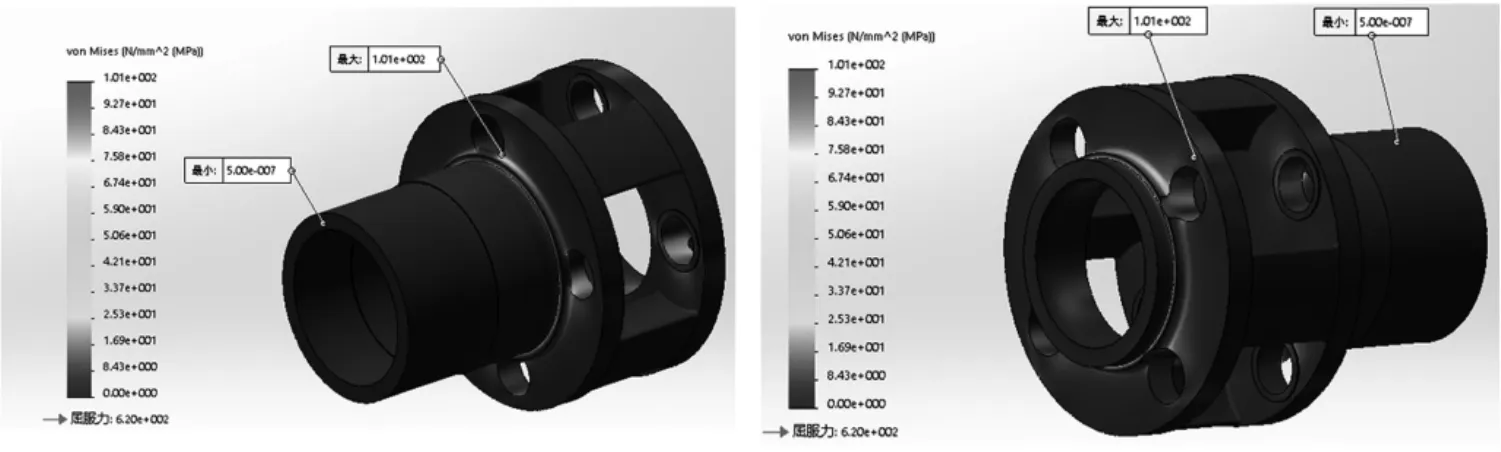

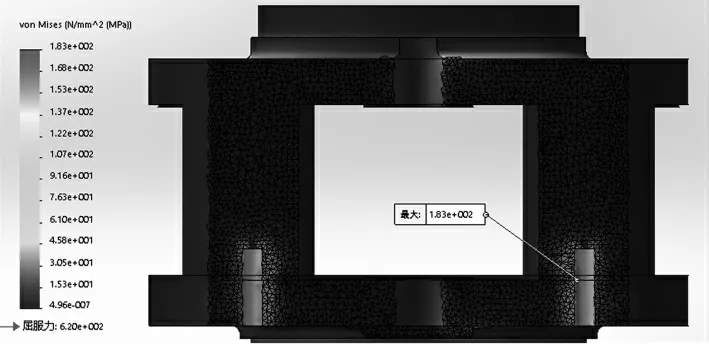

对双侧板行星架有限元分析模型进行运算求解,得到不同联结方式下双侧板行星架的应力分布云图如图4~图6所示。综合对比分析图4~图6可知:在实际工况载荷参数的作用下,双侧板行星架的应力分布较为均匀,无明显应力突变现象;其中整体式联结行星架的最大应力出现于左侧凸缘、侧板及行星销轴孔的交汇处,最大应力值为101 MPa;焊接式联结行星架的最大应力值为95.4 MPa,最大应力同样出现于左侧凸缘、侧板及行星销轴孔的交汇处;由于存在复杂的装配关系,与其余两种联结方式下的行星架相比,装配式联结行星架的应力分布较为特殊,装配式行星架主要利用圆柱销及螺栓实现转矩传递和左右两侧板的锁紧,故装配式行星架左右两侧板的联结销孔及螺栓孔处应力较大,最大应力集中于左右两侧板的联结销孔处,最大应力为183 MPa(如图7局部截面应力云图所示),但应力值远低于其许用应力值[σ],满足预期理论设计要求,具有较大的强度裕度。

图4 整体式行星架应力分布云图

图5 焊接式行星架应力分布云图

图6 装配式行星架应力分布云图

图7 装配式行星架局部截面应力分布云图

进一步分析图4~图6可见:在相同工况载荷参数的作用下,3种联结方式下行星架的应力较大部位均分布于左右侧凸缘与侧板的联结处,应力值大小均为50 MPa左右;同时,3种联结方式下行星架的最大应力值相对差值较小,均远低于其许用应力值[σ],由此可见,联结方式对双侧板行星架应力大小及分布影响较小。

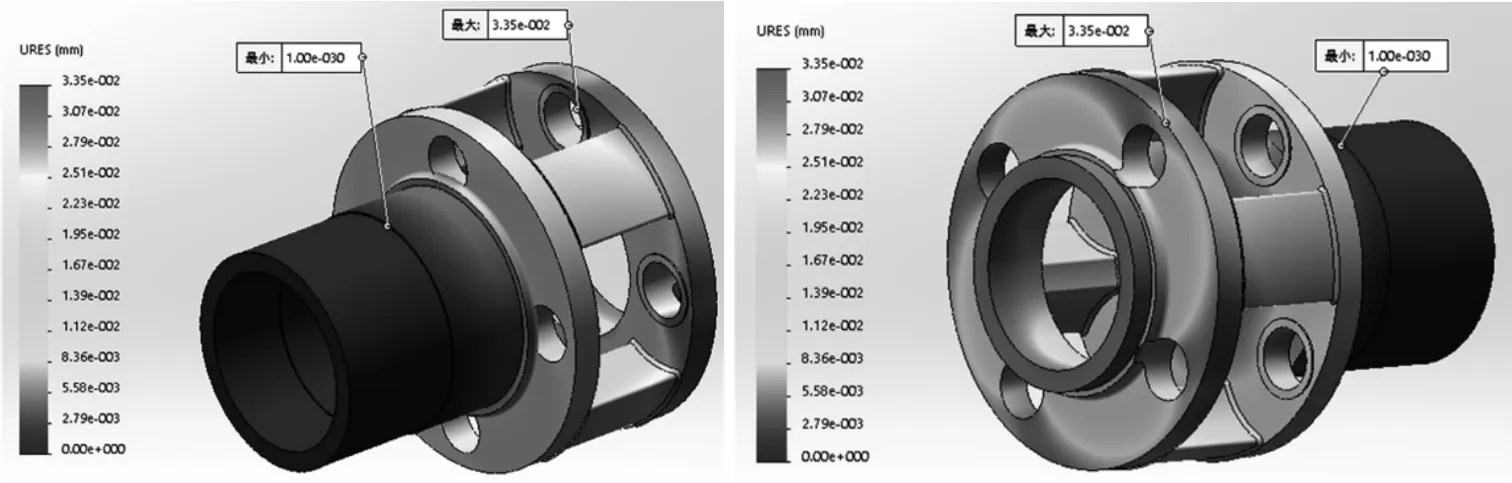

2.2 联结方式对双侧板行星架位移变形的影响

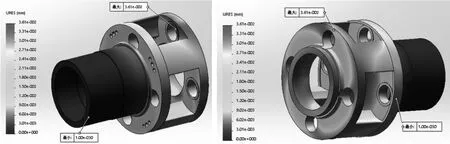

运行双侧板行星架有限元分析模型,得到不同联结方式下双侧板行星架的整体位移云图如图8~图10所示。由图8~图10可知:在相同工况载荷的作用下,3种联结方式下行星架左右侧板外缘相对于输出空心轴端“固定约束”施加处均产生了一定的位移变形,变形较大的区域均分布于右侧板销轴孔和右侧板最大外圆之间;整体式联结行星架和焊接式联结行星架的变形相对较小,位移变形量为0.0335 mm,变形区域也基本相同;装配式联结行星架的变形相对较大,最大位移变形量为0.0361 mm,与其余两种联结方式下的行星架相比变形区域分布更广,其两侧板之间的联结筋板也相对发生较大变形。

图8 整体式行星架位移云图

图9 焊接式行星架位移云图

图10 装配式行星架位移云图

整体而言,在相同工况载荷的作用下,3种联结方式下行星架的位移变形分布及变化趋势大致相同,最大位移变形量差值仅为0.003 mm,3种联结方式下行星架的位移变形量均满足刚度条件,这也进一步证实了3种联结方式下的双侧板行星架在文中所述工况下的可靠性。

3 结论

本文以某型号大功率行星减速器输出双侧板行星架为研究对象,基于SolidWorks软件对整体式双侧板行星架、焊接式双侧板行星架及装配式双侧板行星架进行三维结构建模,并对其适当简化,建立了3种联结方式下的双侧板行星架有限元分析模型。通过对上述双侧板行星架有限元分析模型进行运算分析,得到的主要结论如下:

1)在相同工况载荷参数的作用下,3种联结方式下行星架的应力较大部位均分布于左右侧凸缘与侧板的联结处,应力值大小均为50 MPa左右;同时,3种联结方式下行星架的位移变形分布及变化趋势大致相同,最大位移变形量差值仅为0.003 mm。

2)联结方式对该大功率行星减速器双侧板行星架的静力学特性影响较小,3种联结方式下行星架的应力及位移变形量均满足强度和刚度条件,3种联结方式下的双侧板行星架在文中所述工况下均具有稳定的可靠性和寿命。

3)本文研究成果验证了焊接式联结行星架及装配式联结行星架的可靠性,同时也为行星架的设计研发及加工工艺制定提供了理论依据,在提高大功率行星减速器行星架结构强度和刚度、缩短行星架加工制造周期和成本、提高行星架加工制造质量和可靠性、延长其使用寿命等方面具有重要意义。