颗粒粒径对Y型供料器内流场影响的CFD模拟

2021-10-26刘镇业柳波张晓仪李东晖

刘镇业,柳波,张晓仪,李东晖

(中南大学 机电工程学院,长沙 410083)

0 引言

近年来,我国把生态文明建设放在了突出的地位,对环境保护越发重视,因此新能源汽车产业得到了蓬勃发展。然而新能源产业运用最广泛的是储能材料,因此储能材料的需求越来越紧迫。储能材料属于微米级粉体材料,其生产加工过程与其他粉体材料相似,都存在易扬尘、输送效率低、损耗大等问题。长时间工作在储能材料粉体弥漫的环境中,会对人的身心健康造成极大的安全隐患,需要有效地解决储能材料生产加工过程中的输送问题,从根本上杜绝材料扬尘、粉体受到空气影响而易变质等问题,并且提高生产效率与质量,降低劳动强度,气力输送在这方面问题的解决上体现了巨大的优势[1]。

Y型供料器作为气力输送的重要装置,虽然有些学者已对Y型供料器内流场有了一定的研究并提出了一些改进,但还存在一定的不足。

为解析Y型供料器内气固混合情况,国内外研究人员进行了深入的研究。Fei Yan等[2-3]利用实验探究了供料器气固两相混合阶段的流场情况,揭示了Y型供料器中软翅片的长度对流场的影响。鲍仲辅[4]研究了颗粒堆积的问题,并对供料器结构进行了优化工作。肖益民[5]针对Y型喉管出处的流场不均匀及颗粒聚集问题,提出了横板优化方案。吴中鼎[6]针对气固混合过程中颗粒碰撞对出口动压的影响进行了研究。综上所述,国内外许多学者对Y型供料器内流场研究取得了一定的研究成果,但研究方向主要集中在Y型供料器的结构上,对于颗粒粒径造成气固混合流场的影响的研究较少,本文通过欧拉-拉格朗日模型[7]来研究Y型供料器内气固混合情况,并重点研究颗粒粒径对流场分布的影响。

1 模型的建立

1.1 物理模型

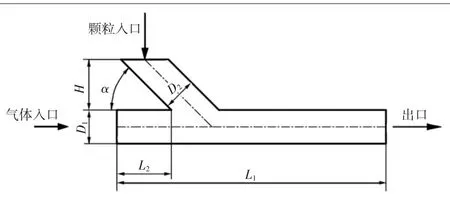

图1为Y型供料器的结构示意图。如图1所示,包括气体入口、颗粒入口和混合出口。D1为气体入口管道直径(为50 mm),D2为颗粒入口管道直径(为50 mm),H为颗粒入口处到水平管上部之间的高度(75 mm),L1为水平管道长度(400 mm),L2为气体入口与气固交汇处的距离(81 mm),且入射颗粒管道与水平管道的角度α为45°。气体从左侧入口进入,颗粒从上侧入口进入,颗粒与气体在Y型供料器内实现混合,混合后,气体、颗粒两相从Y型供料器的出口流出。颗粒为储能材料粉体颗粒,靠重力从颗粒入口下落,气固两相的主要物理属性和设置参数如表1所示。

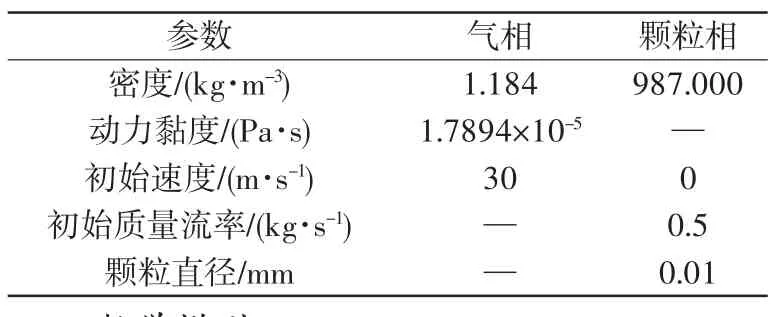

表1 气固两相主要物理属性和设置参数

图1 Y 型供料器结构示意图

1.2 数学模型

本文采用Fluent中的DPM模型来研究颗粒粒径对Y型供料器流场影响,DPM模型采用欧拉坐标系描述气相运动,用拉格朗日坐标系描述离散相颗粒的运动。气相是连续性的,可用欧拉连续方程来表示,因为本文未考虑温度场,所以不需要考虑气相的能量方程;颗粒相是离散的,在拉格朗日坐标系下利用牛顿第二定律方程来描述颗粒的运动,那么就需要确定颗粒在管道流场中受到的力。

1.2.1 气相控制方程

连续性方程如下:

式中:Δt表示时间步长,s;Fi在本仿真模拟中包含Magnus力。

1.2.2 固相控制方程

对固相颗粒轨迹的研究能更好地了解颗粒的运动情况,这些都有助于提高计算精度,颗粒的轨迹研究需要从颗粒受力作为切入点。本次模拟仿真颗粒皆为球形颗粒,颗粒在流场中受到等效重力,空气对颗粒的曳力,Magnus力(与重力的数量级相差大约10%[8])。忽略压力梯度力、虚拟质量力、Basset力[9]。

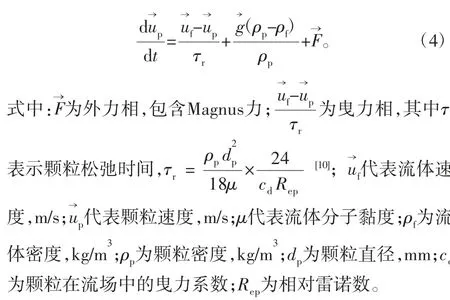

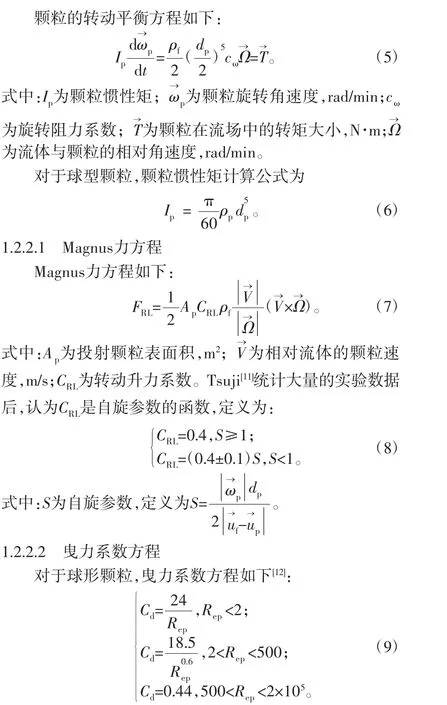

由颗粒的受力平衡和惯性得出离散相的颗粒运动方程如下:

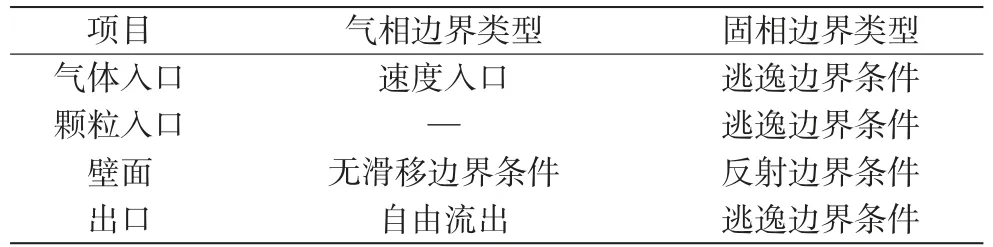

1.2.3 边界条件设置

在CFD计算中,采用压力型求解器,气体入口压力为标准大气压,采用DPM离散相模型,realizable k-epsilon湍流模型,在颗粒入口设置DPM面射流源,材料属性为惰性颗粒,具体参数如表1所示,颗粒与管道壁面的静摩擦因数为0.5,与管道碰撞后的弹性恢复系数为0.7;为了获得颗粒在流场中轨迹变化,故采用稳态模拟。模拟所采用的边界条件如表2所示。

表2 边界条件设置

2 结果与讨论

为了深入探究颗粒粒径对Y供料器内气固混合阶段流场的影响,本研究首先分析粒径为10 μm的颗粒在气固两相混合阶段流场压降变化,再分析颗粒在整个气固混合过程中轨迹变化情况与出口速度分布,最后通过分析不同颗粒粒径对流场压降变化趋势及颗粒出口速度的仿真结果,找出颗粒粒径对Y型供料器内流场变化的影响规律。

2.1 Y型供料器流场分析

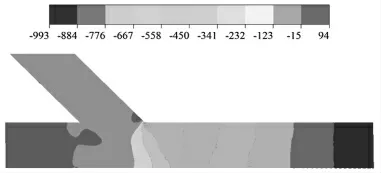

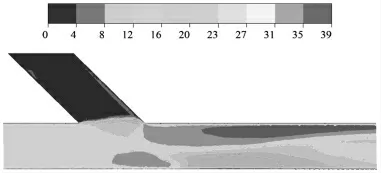

图2为Y型供料器中心平面上静压分布,在水平管中的前端,静压基本没有变化,在气固交汇处与气固混合区有明显的下降。

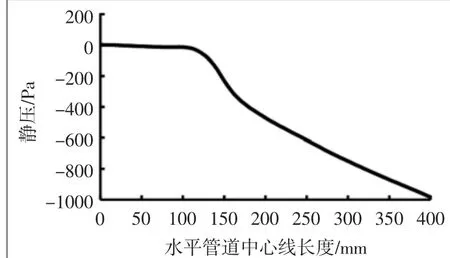

图3为水平管道中心线静压变化曲线图,从该曲线可以看出在气固混合区静压损失明显。

结合图2与图3分析,水平管道前端静压基本没有变化是因为此处只存在气相,基本没有固相颗粒的存在,故能量在此处基本没有损失。在120~150 mm处静压发生急速下降,是因为此处为气固交汇区,固相颗粒受重力作用与壁面反弹后,进入水平管道与气相相遇,此时固相颗粒速度与气相速度的速差较大,二者之间会发生强烈的能量交互,能量损失较大,后半段由于固相颗粒获得加速以后与气相能量交换趋势减弱,所以静压下降趋势也有所减弱。

图2 Y型供料器中心平面上静压分布

图3 水平管道中心线静压变化曲线图

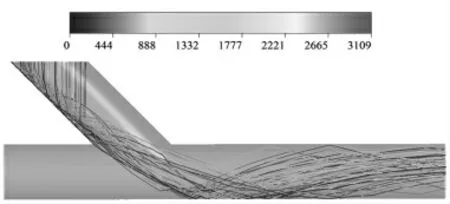

图4为Y型供料器内固相颗粒轨迹图,10 μm的颗粒从上方进料口进入管道后,在重力与Magnus力及曳力的共同作用下,颗粒与管道壁面发生碰撞后沿着类抛物线的方式进入水平管道中,在击穿气流层后与水平管道下壁面发生碰撞,在反弹以后与气流一起输送。

图4 不同颗粒在Y型供料器内的轨迹图

图5为Y型供料器中心平面上气速分布图,颗粒从上方管道进入水平管道以后,固相颗粒与气相发生能量交换。从图中可以看出,在气固交汇处的水平管底部气相速度增大是由于大量固相颗粒进入水平管道占据了空间,导致流体面积减小,由流体方程可知,在保持同样的流量情况下,通截面积减小,流速便会增大。

图5 Y型供料器中心平面气速分布图

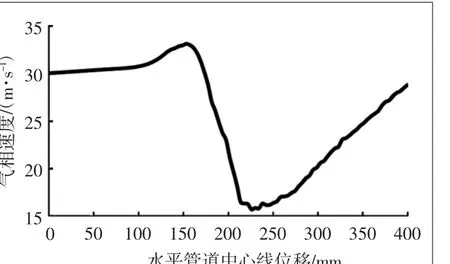

图6为水平管道中心线上气相速度变化曲线图,从图中可以明显看出气相先增加、后急速下降、再缓慢增加的趋势,这正是因为大量固相颗粒受重力与壁面碰撞反弹共同作用下从上方管道进入水平管道后,阻碍了气相的流动,导致气相速度降低,后半段由于压差存在及混合均匀的原因导致气速恢复上升。

图6 水平管道中心线气相速度变化曲线图

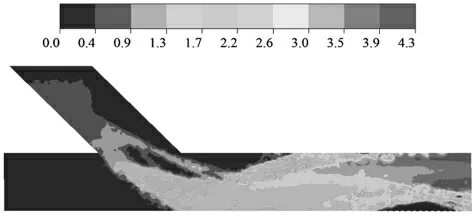

图7 为Y型供料器中心平面上固相颗粒速度分布图,从图中可以看出固相颗粒的速度逐渐增大,在出口处速度达到最大,说明固相颗粒从入口管道进入水平管道后由于气固速度差较大,在流体曳力的作用下进行加速。

图7 中心平面固相颗粒速度分布图

2.2 不同颗粒粒径下流场分析

根据上述分析,不同颗粒粒径对颗粒的轨迹有一定的影响。轨迹不同,就会造成压降的变化和颗粒出口速度的变化。在保持其他参数不变的情况下,改变不同的颗粒粒径进行数值仿真与分析。颗粒粒径变化范围为2~50 μm,本文选用的颗粒粒径为2、5、10、20、30、40、50 μm等7种情况进行仿真,从中分析颗粒粒径对流场的影响规律。

图8为气相入口到出口之间的压降与颗粒粒径关系图,从图中可以看出2 μm颗粒压降较大,50 μm颗粒压降较小。从曲线变化趋势可以看出,随着颗粒粒径的变大,静压压降逐渐减小,压降的降低趋势也越来越平缓。而压降越大,越不利于水平管道中颗粒的输送,容易造成颗粒在管道中堆积,而颗粒在管道中的堆积也会对颗粒从入口下落的效率造成影响。

图8 压降与颗粒粒径关系图

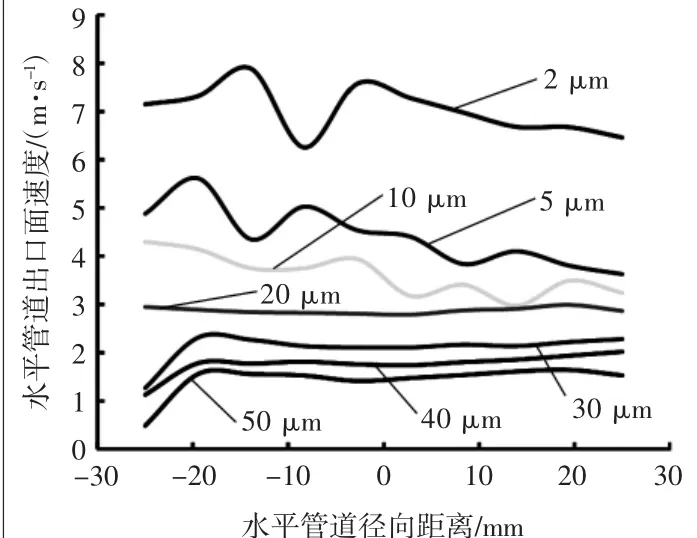

管道物料是否堆积除了受静压压降的影响外,还受颗粒输送速度的影响,因为Y型供料器出口面上颗粒速度是影响整个系统输送速度的关键因素,该速度越大,管道越不容易堆积。因此需要研究颗粒粒径对水平管道出口面上颗粒速度的影响。在考虑颗粒在出口截面上速度分布时,需要定义一个截面垂向距离的参数,它表示为截面垂向方向上点位置到管道中轴线的距离。由图9可知,随着颗粒粒径的增大,颗粒出口速度越小,从图中各条曲线的变化规律可知:颗粒粒径在2~20 μm范围内时,颗粒在出口面径向距离上呈现出管道上半部速度大于下半部速度,说明粒径较小,在气相的加速下主要悬浮在水平管道的上半部分;颗粒粒径在30~50 μm的范围内时,颗粒在出口面径向距离上呈现出管道上半部速度小于下半部速度,说明粒径较大时,颗粒穿过气流层主要悬浮在水平管道的下半部分。

图9 颗粒粒径和颗粒出口速度关系图

3 结论

本文通过借助Fluent 软件,利用DPM模型对Y型供料器内流场进行数值仿真分析,在此基础上分析了不同颗粒粒径尺寸对流场的影响,得到以下结论:

1)对Y型供料器内流场进行分析,得到了气固混合区气相与颗粒在管道内的流动情况,并分析得出颗粒粒径尺寸对流场是有所影响的。

2)通过分析不同颗粒粒径尺寸对Y型供料器压降的影响,得出Y型供料器静压压降、颗粒出口速度与颗粒粒径之间曲线,结果表明,随着颗粒粒径的增大,压降随之降低,颗粒出口速度降低。