轮缘锻件屈服强度及晶粒度不合格问题研究

2021-10-26辛宇

辛宇

(驻某地代表室,黑龙江 齐齐哈尔 161042)

0 引言

某型船用锻件是船用重要部件,其质量好坏直接影响整个系统的安全性。通过对轮缘锻件屈服强度及晶粒度不合格问题的分析研究,采取改善措施,制造过程工艺得到固化,对同类产品起到了很好的借鉴作用。

1 问题概述

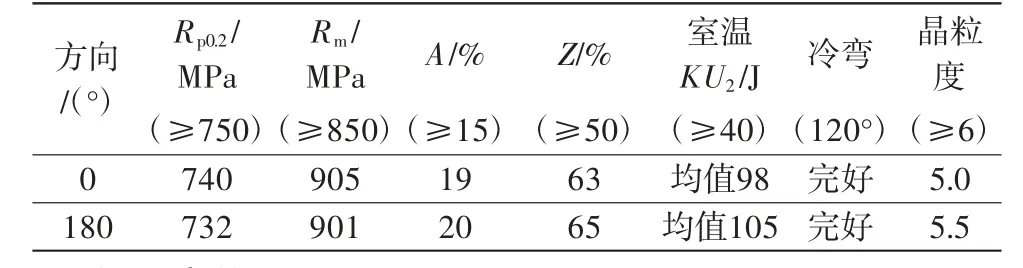

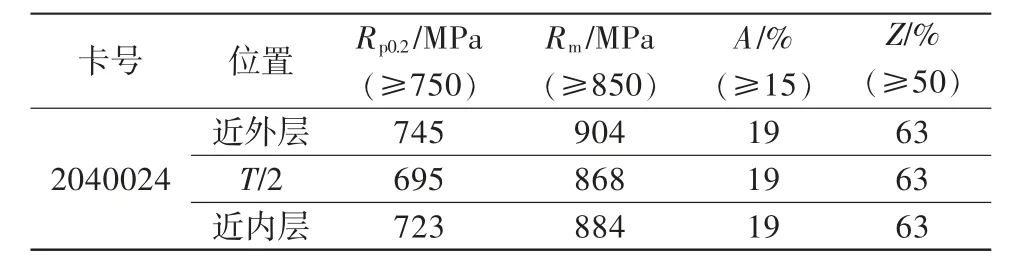

轮缘锻件(炉号:7200073,卡号:2040024)检验结果为冲击和冷弯结果合格,但屈服强度出现波动且低于标准要求,同时晶粒度等级也不满足技术要求,结果见表1。

表1 轮缘性能结果

轮缘进行重新热处理后再次进行检验,屈服强度略有改善,但仍然有较大波动,且个别值不满足技术要求,晶粒度等级未得到明显改善,结果见表2。

表2 轮缘重新热处理后性能结果

2 问题定位

为找到轮缘屈服强度波动较大且部分值不合格问题,以及晶粒度等级不合格的根本原因,避免问题重复发生,从技术上进行归零分析。

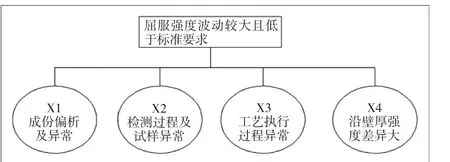

2.1 屈服强度不合格问题定位

针对屈服强度波动较大且部分值低于标准要求问题,建立故障树进行分析,如图1所示。

图1 屈服强度问题分析故障树

2.1.1 X1成分偏析及异常

轮缘熔炼成分和成品成分结果见表3,表中熔炼和成品成分结果都满足技术要求。C和合金元素含量都为技术要求的中下限。

表3 轮缘熔炼及成品成分质量分数结果 %

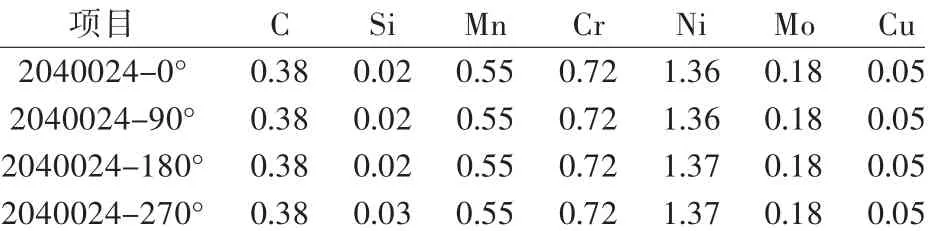

为验证锻件化学成分的均匀性,在0°、90°、180°、270°4个位置重新取料复验成分,结果见表4,显示沿轮缘试料区周向的4个位置的化学成分非常均匀,无明显偏析。

表4 卡号2040024轮缘化学成分质量分数复验结果 %

2.1.2 X2 检测过程及试样异常

为排除检测过程异常,同时验证强度的均匀性。分别在0°、90°、180°、270°4个位置重新取料进行了力学性能复验。结果见表5。复验结果表明4个位置的屈服强度比较均匀且均不合格,表明检测过程无异常。

表5 卡号2040024轮缘力学性能复验结果

2.1.3 X3 工艺执行过程异常

为了得回火索氏体组织[1],热处理采用水淬油冷工艺,热处理过程电偶敷设在炉前和炉后代表最高和最低温度的地方。淬火温度工艺要求(870±10)℃,实际执行偶温为875~879 ℃,回火温度工艺要求(580±10)℃,轮缘锻件的实际执行偶温为575~580 ℃,回火均温时间8 h。热处理工艺执行正常,满足工艺要求。

轮缘执行第一次返修热处理工艺参数,热处理过程电偶敷设在炉前和炉后代表最高和最低温度的地方。正火温度工艺要求(840±10)℃,实际执行温度为835~837 ℃,淬火温度工艺要求(880±10)℃,实际执行偶温为872~879℃,回火温度工艺要求(570±10)℃,轮缘锻件的实际执行偶温为569~573 ℃。入水水温为15 ℃,出水水温为20 ℃,水冷时间20 min。热处理工艺执行正常,满足工艺要求。

2.1.4 X4 沿锻件壁厚强度差异大

为验证轮缘锻件沿壁厚的性能均匀性,锻件近表层和心部分别取料进行了复验。结果见表6,显示近外层屈服强度最高,心部屈服强度最低。强度差别达到50 MPa。沿壁厚强度变化非常大,从而导致多次检验过程强度出现较大波动,屈服强度低于标准要求。

表6 轮缘不同部位复验性能结果

综上所述[2],轮缘锻件成分满足要求且分布均匀,C和合金元素为技术要求下限;复验屈服强度均低于要求值,沿周向分布均匀,可排除检测和试样异常的原因;热处理执行过程满足工艺要求,无异常。

轮缘锻件沿壁厚强度差异较大,导致多次检验过程屈服强度波动较大且取样位置屈服强度不合格。

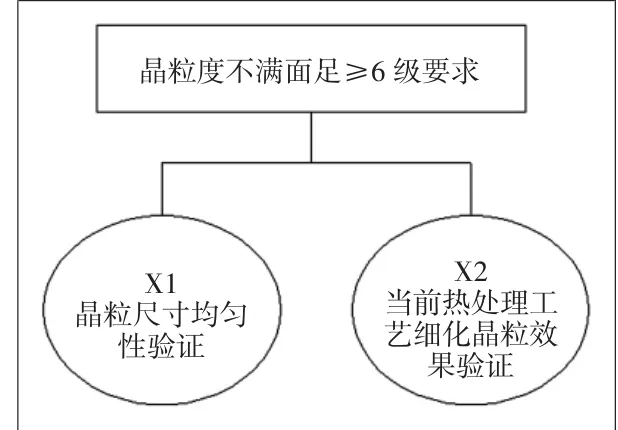

2.2 晶粒度不合格问题定位

屈服强度低于标准要求问题,建立如图2所示故障树进行分析。

图2 屈服强度低于标准要求问题分析故障树

2.2.1 X1 晶粒尺寸均匀性复验

轮缘晶粒度按GB/T 6394进行[3]。为检验轮缘晶粒分布的均匀性,在锻件试料区均布6点取试样检验晶粒度(如表7)。结果显示晶粒度分布比较均匀,不存在明显的混晶现象,均未达到技术条件6级的要求。

表7 晶粒度复检结果

轮缘锻件无明显粗大晶粒,也无混晶现象,也说明锻造成型过程满足工艺要求,无异常。

2.2.2 X3 当前热处理工艺细化晶粒效果验证

轮缘锻件工艺设计方面在锻后热处理阶段增加了2次过冷处理,同时在性能热处理前增加了1次正火处理,目的是为细化轮缘晶粒。

从晶粒度检测结果看,轮缘锻件达到均匀的5级的水平,但轮缘锻件的晶粒度未进一步有效细化。证明当前增加多次正火的措施无法进一步细化晶粒,细化晶粒工艺需要进行进一步研究。

综上所述,轮缘锻件各个位置晶粒尺寸分布均匀,晶粒度5级,当前采用的进一步细化晶粒的热处理措施未达到理想的细化晶粒的效果。

3 机理分析

3.1 屈服强度不合格机理分析

为分析屈服强度偏低的原因,轮缘锻件在拉力试样附近取金相试样进行了金相组织分析。高倍结果见图3、图4,显示轮缘金相组织为回火索氏体+贝氏体回火组织+少量铁素体组织的混合组织,未得到预期的完全回火索氏体+回火贝氏体组织。理论上,出现铁素体组织表明材料的淬透性不足和当前的冷却速度不足。铁素体组织的出现也是屈服强度不足的主要原因。

图3 轮缘锻件高倍组织(200×)

图4 轮缘锻件高倍组织(500×)

从工艺方面看,轮缘锻件材质为40CrNiMoA,壁厚约为220 mm,按规范采用水淬油冷的方式进行淬火冷却,水冷时间为30 min,油冷时间为70 min。由于C元素和合金含量按下限控制,导致材料的淬透性降低。同时水冷时间相对较短,造成冷却速度不足。现有成分C元素和合金含量偏低,可以进一步降低回火温度,以提高屈服强度。

从机理分析可以得出,延长轮缘淬火的水冷时间、提高冷却速度,以及降低回火温度等措施,可以提高锻件的屈服强度。具体的工艺参数和能达到的效果还需要进行实验验证。

3.2 晶粒度不合格机理分析

轮缘锻件执行了多次以细化晶粒为目的的正火和过冷后,晶粒未能有效细化到目标等级。因此需要进行工艺试验。从细化晶粒的机理出发[4-5],经研究设计进行了以下几组试验:1)改变奥氏体化后的冷却速度,φ20 mm试样取出空冷和炉冷退火进行比较;2)提高退火温度,分别在880 ℃和930 ℃进行退火,高温退火目的是判断是否存在组织遗传;3)改变升温速度,选择70 ℃/h升温和功率升温(1 h到温)两种加热方法。

第一次晶粒度模拟试验结果见表8,从中可以看出:1)所有采用的方法,未起到明显的细化晶粒作用;2)相对于正火方法,采用退火晶粒度细化效果较好;3)提高退火温度至930 ℃后,晶粒发生粗化;4)快速升温在细化晶粒方面作用不明显。

表8 第一次模拟试验的晶粒度结果

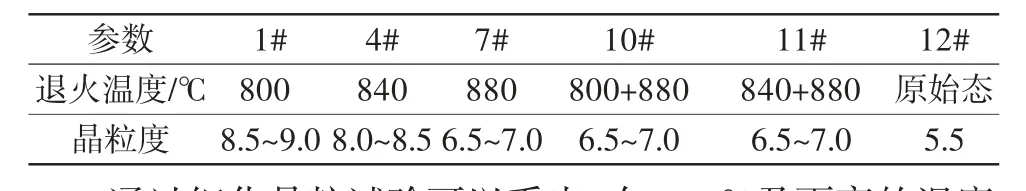

针对正常温度退火和正火后都未能有效细化晶粒的问题,经研究重新设计以下几组试验:1)降低加热温度,分别加热到800 ℃、840 ℃、880 ℃进行奥氏体化;2)增加奥氏体化次数,1#、2#等试样加热过程经历5次热循环,目的是通过反复的加热和冷却细化晶粒;3)10#、11#等试样完成低温处理后,再进行880 ℃加热2 h。

第一次晶粒度模拟试验结果见表9,从中可以看出:1)降低加热温度,可以起到明显的细化晶粒作用,840 ℃进行退火后,晶粒度可以达到8级以上;2)低温奥氏体化后,再次在880 ℃加热,晶粒会逐步恢复至6.5~7.0级;3)增加奥氏体化循环次数,没有明显的细化晶粒作用。

表9 第二次模拟试验的晶粒度结果

通过细化晶粒试验可以看出,在880 ℃及更高的温度进行奥氏体化,无法进一步细化晶粒。而且,低温奥氏体化细化后的晶粒在880 ℃及更高的温度重新奥氏体化后,晶粒度会逐步粗化。文献及试验结果表明[6],现有晶粒度在5~6级的根本原因是奥氏体化温度偏高。进一步细化晶粒需要降低奥氏体化温度。

轮缘锻件强度和晶粒尺寸对工艺参数的要求相互制约,为细化晶粒,需要降低奥氏体化温度,同时需要重新验证回火温度和强度的数值关系。为研究强度与回火温度关系,经研究设计进行了较快冷速下不同淬火温度(880℃、840 ℃)和不同的回火温度(500~580 ℃)模拟试验。

结果表明:降低淬火温度至840 ℃后,强度未发生明显下降。降低回火温度至520~540 ℃后,强度可以出现明显提升。不同淬火温度和回火温度下,冲击功变化幅度较小。

金相组织结果见图5、图6,表明轮缘淬火温度由880℃降至840 ℃后,晶粒尺寸发生了较明显的细化,同时840℃淬火也可以保证获得完全的贝氏体组织。

图5 轮缘840淬火组织(500×)

图6 轮缘880淬火高倍组织(500×)

4 采取措施及验证

通过上述分析,为提高屈服强度和进一步细化晶粒尺寸,主要的改进措施为:1)降低奥氏体化温度至830~850 ℃;2)降低回火温度至540~550 ℃,可以提高屈服强度;3)增加水冷时间至20 min,以提高淬火冷却速度。

卡号2040024轮缘按上述措施完成第2次返修。从检测结果看,强度得到提高,晶粒度也满足要求。检测结果见表10。

表10 卡号2040024轮缘第二次返修后性能结果

为验证轮缘锻件沿周向和沿壁厚强度分布的均匀性,在锻件共检性能合格后,在余料上沿周向对称180°各取2组拉力,内层靠近中心位置对称180°各取5组拉力和1组冲击。屈服强度及其他性能指标全部合格。证明现有措施有效得当。

5 结语

通过对轮缘锻件屈服强度及晶粒度不合格问题的分析研究,找到了原因,采取了改善措施,制造过程工艺得到固化,对同类产品起到了很好的借鉴作用。