某钢铁厂烧结烟气超低排放CEMS预处理系统升级改造浅析

2021-10-26韩旭李峰

韩 旭 李 峰

(1.首钢京唐钢铁联合有限责任公司,唐山 063200;2.上海淳禧应用技术股份有限公司,上海 201108)

1 前言

烧结作为钢铁生产过程的重要环节,其烟气排放是钢铁行业大气污染的主要来源[1]。烧结工序的颗粒物、SO2、NOx排放量占整个钢铁行业排放总量的30%、60%和50%左右,具有烟气流量大(流量变化可高达30%)、排烟温度变化大(可在80~180℃范围内变化)、湿度大(10~15% Vol.)、SO2浓度波动较大(700~5000mg/m3)、NOx浓度波动比较大(200~500mg/m3)的特点[2]。烧结烟气的治理是钢铁行业大气污染物治理的重中之重。

河北地方标准《DB13 2169~2018 钢铁工业大气污染物超低排放标准》于2019年1月1日实施;2019年4月,生态环境部等五部委联合发布《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35号)。河北地方标准和35号文明确要求烧结机头烟气基准含氧量16%,烟气颗粒物、SO2、NOx排放浓度小时均值分别不高于10mg/m3、35mg/m3、50mg/m3[3,4]。

某钢铁厂积极落实超低排放改造,烧结机机头烟气采用了电除尘 + 循环流化床(CFB)脱硫 + 布袋除尘 + SCR脱硝处理工艺,颗粒物、SO2、NOx稳定达到超低排放限值要求。烧结机头排口选用了冷干直抽法CEMS,气态污染物分析仪为ENDA-661ZG型非分散红外(NDIR),SO2量程为0 ~ 75mg/m3,NOx量程为0 ~ 100mg/m3,基本满足了HJ 75/76-2017标准对CEMS的各项要求。

但自从超低排放改造以后,会发现CEMS的SO2监测数据偏低,偶尔还会发生为“0”的极端情况,不能为治理设施的运行提供数据参考,给相关人员和单位带来了困惑;在定期的企业自行监测和手工比对监测过程中,也会发生CEMS全程通SO2标气响应时间(T90)超出国标要求的200秒,且示值误差超过±2.5% F.S.的情况,给排污企业带来了潜在的环保违规风险,尤其是在2018年5月9日实施的河北地方标准《DB13T 2716.3-2018 第三部分+污染源远程执法抽查系统技术规范》,即CEMS全程通标气的质控手段实施以后,CEMS远程质控日益趋严。

基于上述问题,对CEMS和预处理系统进行了仔细研究和全面分析,确定是在CEMS的预处理部件发生了目标气体SO2的损失。针对问题的根源,进行了相应的预处理技术选型和升级改造,确定采用了探头原位的高温固态填料除氨技术(PreGASS-2500除氨预处理系统)和Nafion干燥管气态除湿技术(PreGASS-9500除湿预处理系统)。经过7个多月的应用,PreGASS预处理系统的处理效果完全符合国标和地方标准的相应要求,彻底解决了上述问题,确保了在线监测数据的“真、准、全”,避免了潜在的“监测数据造假”法律风险。

2 CEMS问题分析

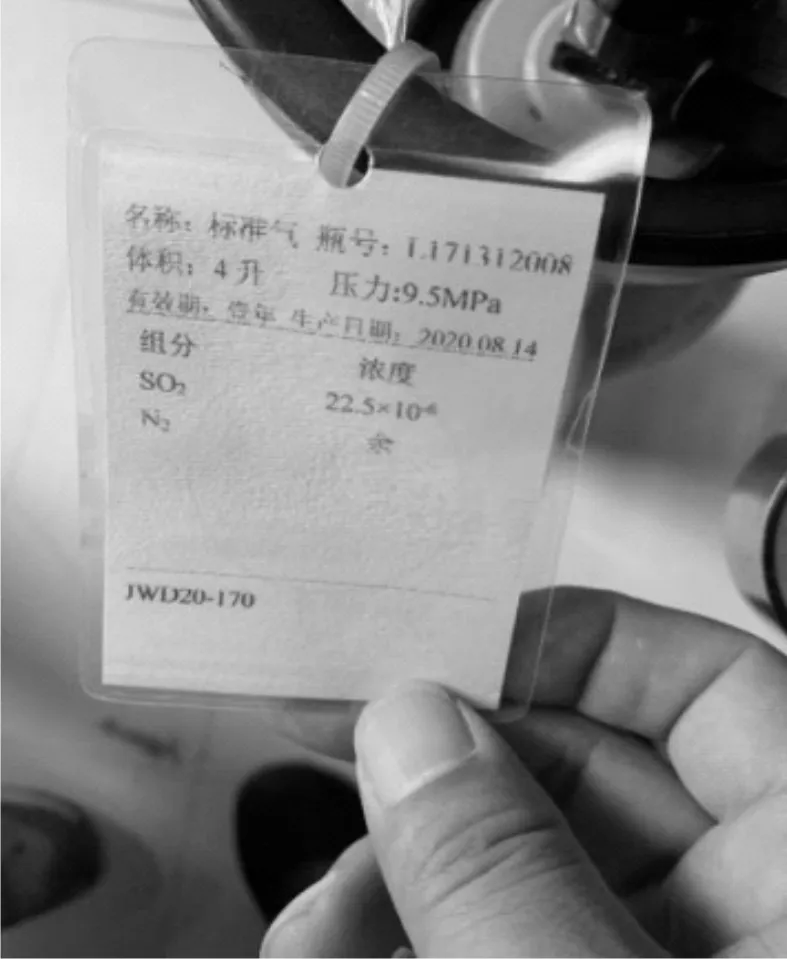

超低排放改造完成后,针对超低排放CEMS,发现两个常见问题:(1)某些时段SO2监测数据偏低,极端时间为“0”;(2)CEMS全程通标气的响应时间T90和示值误差超标。2019年9月17日,进行了通64.3mg/m3SO2标气的测试,205秒后SO2示值0.3mg/m3,T90响应时间和示值误差都超标。说明整个CEMS系统存在吸附或能和SO2发生反应的物质,导致了SO2发生损失。通标标气浓度及205秒后SO2示值参见图1、图2。

图1 64.3 mg/m3的SO2标气

图2 全程通标气205秒后SO2基本无示值

带着以上问题,笔者对CEMS进行了详细的检查,发现:因为烟气湿度大约在12.5% Vol.左右,在CEMS伴热管的空气预冷段中有明显的冷凝水析出;CEMS系统除湿用的是双级电子冷凝器,冷腔设置温度为2~4℃,其目的就在于去除烟气中的水分,所以在工作时冷腔内势必有冷凝水析出。对经蠕动泵排出的冷凝水进行了测试,pH大约在2~5之间,呈酸性,确定为部分SO2溶解进入冷凝水;在冷凝器的冷腔内,发现有浅黄色的结晶物,取样后发现结晶物易溶于水,对溶解后的水溶液进行了纳式试剂法比色分析,确定有高浓度的铵根离子的存在,因此可以确定结晶物为铵盐。因为铵盐易容于水,所以对整个CEMS管路进行了清洗,清洗后SO2监测值有所提升;且全程通SO2无论是T90,还是示值误差,均有所改进,从一定程度上说明了铵盐结晶对SO2有吸附作用。

SCR脱硝过程中需要使用20%的氨水,这也是唯一使用氨的治理工艺,铵盐结晶应该来自于SCR的氨逃逸。第三方检测公司根据《HJ 533-2009 环境空气和废气氨的测定纳氏试剂分光光度法》进行了手工取样分析,并根据《DL/T 1916-2018 便携式烟气逃逸氨测量系统技术要求》采用便携式氨逃逸分析仪进行了现场氨逃逸测试,确定烟气中存在氨逃逸,且氨逃逸浓度随生产工艺调整及NOx排放而发生波动。

之后进行了文献检索,确定以上问题的根源在于(1)冷凝水析出:析出部位在伴热管不加温/不保温的冷点、冷凝器冷腔等处,冷凝水溶解了部分易溶于水的酸性目标气体SO2;(2)逃逸氨:逃逸氨气进入CEMS系统,和样气中的SO2等酸性气体在冷凝水析出部位发生溶解、酸碱中和反应,生成亚硫酸铵(ABS)等铵盐,这样就消耗了部分SO2酸性目标气体,相当于在CEMS内发生了“二次脱硫”;反应生成的铵盐结晶会在气管内管壁形成,及转接头、金属部件内壁、流量计浮球及冷凝器冷腔内。ABS铵盐为强碱弱酸烟,可以和酸发生反应,例如和磷酸(H3PO4)反应生成更加稳定的磷酸铵,并释放出SO2气体;同时,ABS铵盐还能吸附SO2等酸性气体,这也充分证明了氨逃逸越大,生成的铵盐结晶越多,SO2的吸附损失就越大,SO2的检测值越低;同时,CEMS全程通SO2标气响应时间就会越长,示值误差越大[5-9]。

问题的来源在于:现有CEMS预处理系统无法满足烧结烟气治理特殊工况,无法有效应对高湿度、低SO2、存在氨逃逸。因此,在对治理工艺进行调节和优化的同时,也着手考虑如何解决冷凝水析出溶解SO2和逃逸氨/铵盐结晶对CEMS的负面影响。

3 解决问题方法选择与思考

针对冷凝水析出和氨逃逸问题,解决思路为(1)避免冷凝水析出;(2)避免或尽量降低SO2在冷凝水中的溶解;(3)把进入CEMS的逃逸氨尽快反应掉,或去除掉。基于以上各种思路,对冷干直抽法CEMS除湿并降低SO2损失、除氨的各种预处理技术进行了调研和比较。

3.1 冷凝水问题的解决

冷凝水问题是所有超低排放冷干直抽法CEMS最主要的问题之一。因为冷干直抽法CEMS必须通过除湿装置(主要是冷凝器)来去除样气中的水分,来保证进入分析仪的样气是干燥的,这样势必会产生冷凝水。

3.1.1冷凝器滴加液态磷酸技术

目前,在工业上成功应用的除湿、且尽可能降低SO2损失率的方法为:在冷凝器第一级冷腔入口处,用蠕动泵滴加液态磷酸(磷酸的浓度在5 ~ 30%不等)。磷酸为中强酸,溶入冷腔冷凝水并电离出H+离子;而SO2溶于水后生成的亚硫酸(H2SO3)是弱酸,磷酸提前融入冷凝水,阻止了SO2与水生成H2SO3的反应,大大降低了SO2在水中的溶解度,避免了SO2在冷凝水中的溶解损失。因为该技术非常经济,因此在超低排放CEMS得到了较为广泛的应用[10,11]。

3.1.2Nafion管干燥器气态除湿技术

Nafion管干燥器气态除湿技术是唯一气态除湿并保持大多数待测样气组分不损失的技术,是样气处理后的样气露点突破+(2~4)℃极限、达到0℃露点乃至于-20℃露点的唯一技术,在脱硫高湿及超低排放烟气的取样预处理方面具有特殊的应用价值。

Nafion管干燥器的除湿机理及应用的介绍的文献很多,这里不做赘述。除湿机理为:利用磺酸基基团的亲水性从而平衡Nafion管内外样气的湿度,通过干燥的反吹气体带走样气中的气态水分,从而达到样气气态除湿的目的,但完全保留CEMS待测气态污染物组分,包括SO2、NO、NO2、O2、CO、CO2等。同时,Nafion管干燥器还有其它诸多特点,如反应快速(≤0.1秒)、耐温、耐压、选择性好、过程简单、体积小巧,没有可拆分的零部件,一般无需维护以及无能耗等。以上突出优点和特性是对各种传统样气冷凝技术的突破,是对冷干直抽法CEMS预处理除湿技术的有机补充。

3.2 氨逃逸问题的解决

3.2.1全系统滴加液态磷酸法

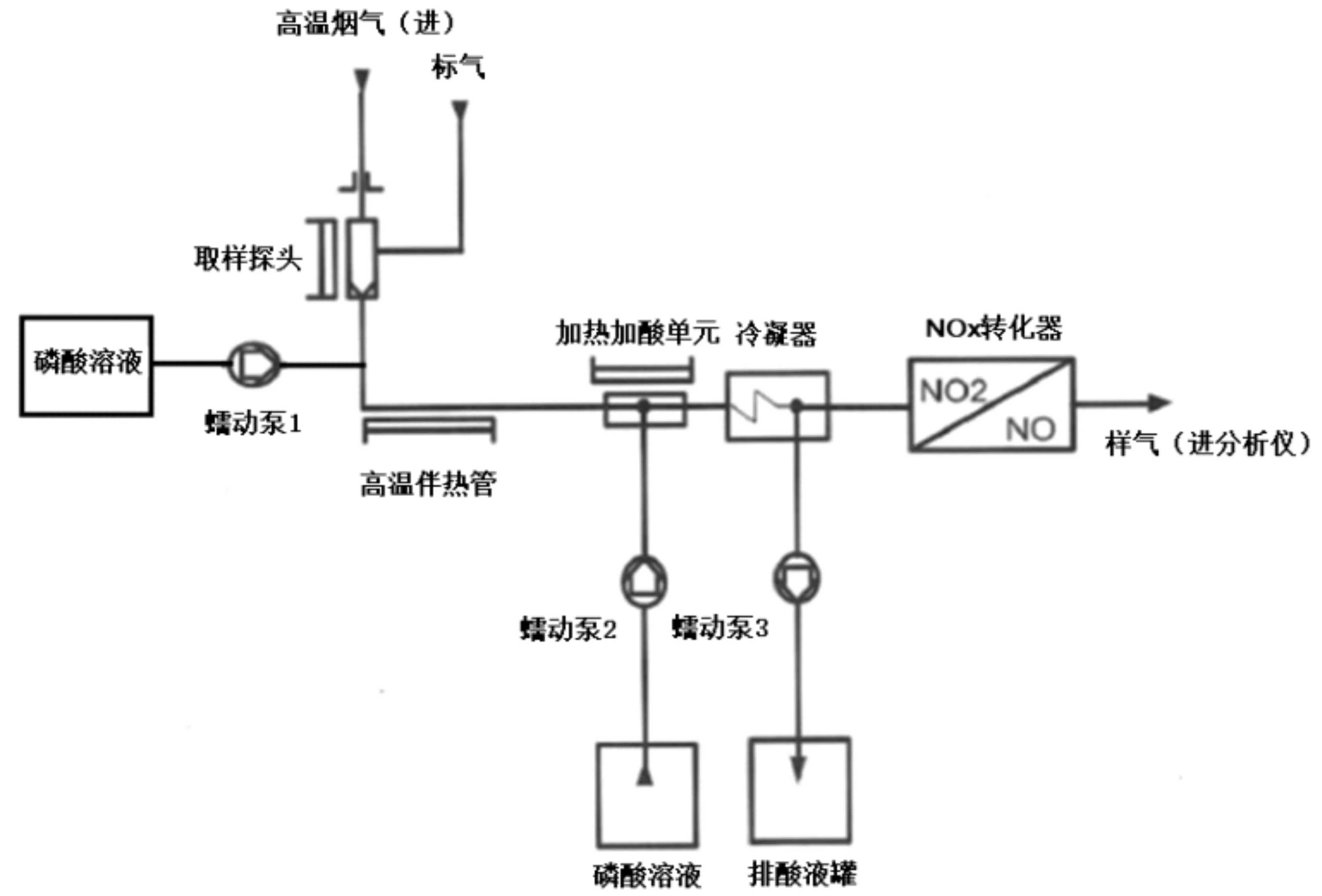

该技术就是在高温探头后连接的高温伴热管处滴加浓度为5~30%的磷酸溶液。磷酸会和溶解于水中的氨气(氨气有极强的水溶性,溶于水后生成氨水)发生化学反应,生成磷酸铵盐,从而避免氨气和烟气中的酸性目标气体(主要是SO2)反应[12,13]。应用于超低排放烟气监测系统,可基本解决氨逃逸对SO2的干扰问题,并可通过CEMS全系统SO2的全程标定,成本较低。图3为全系统滴加液态磷酸法除氨的示意图。

图3 全系统滴加液态磷酸法示意图

但是该技术有几个值得关注的地方:(1)因为在探头处滴加液态磷酸,所以需要在原位(通常是室外)增加加药桶和加药蠕动泵。在唐山冬季寒冷季节,温度会低于0℃,就会发生磷酸溶液结冰的情况;(2)需要定期配酸性溶液。因为磷酸溶液为8类腐蚀化学品,需要对磷酸、酸性废液进行专门的处理,包括在冷凝器后产生的酸性冷凝液,必需要收集后中和处理才能排放;(3)滴加液态磷酸进入CEMS系统中,会改变样气的含湿率,因此会使CEMS机柜内的在线湿度仪就无法使用,必须采用原位湿度仪在线监测样气湿度;(4)液态磷酸进入高温伴热管内和氨气反应,期望的铵盐结晶应发生在后续的加酸冷凝器内。但实际上铵盐结晶点是不可控的,铵盐结晶会发生在伴热管、流量计、抽气泵、冷凝器等处,如在伴热管处生成的铵盐结晶较多,依然会吸附SO2,造成系统SO2全程标定时间超标,所以需要定期清洗伴热管等。

3.2.2高温固态填料反应法

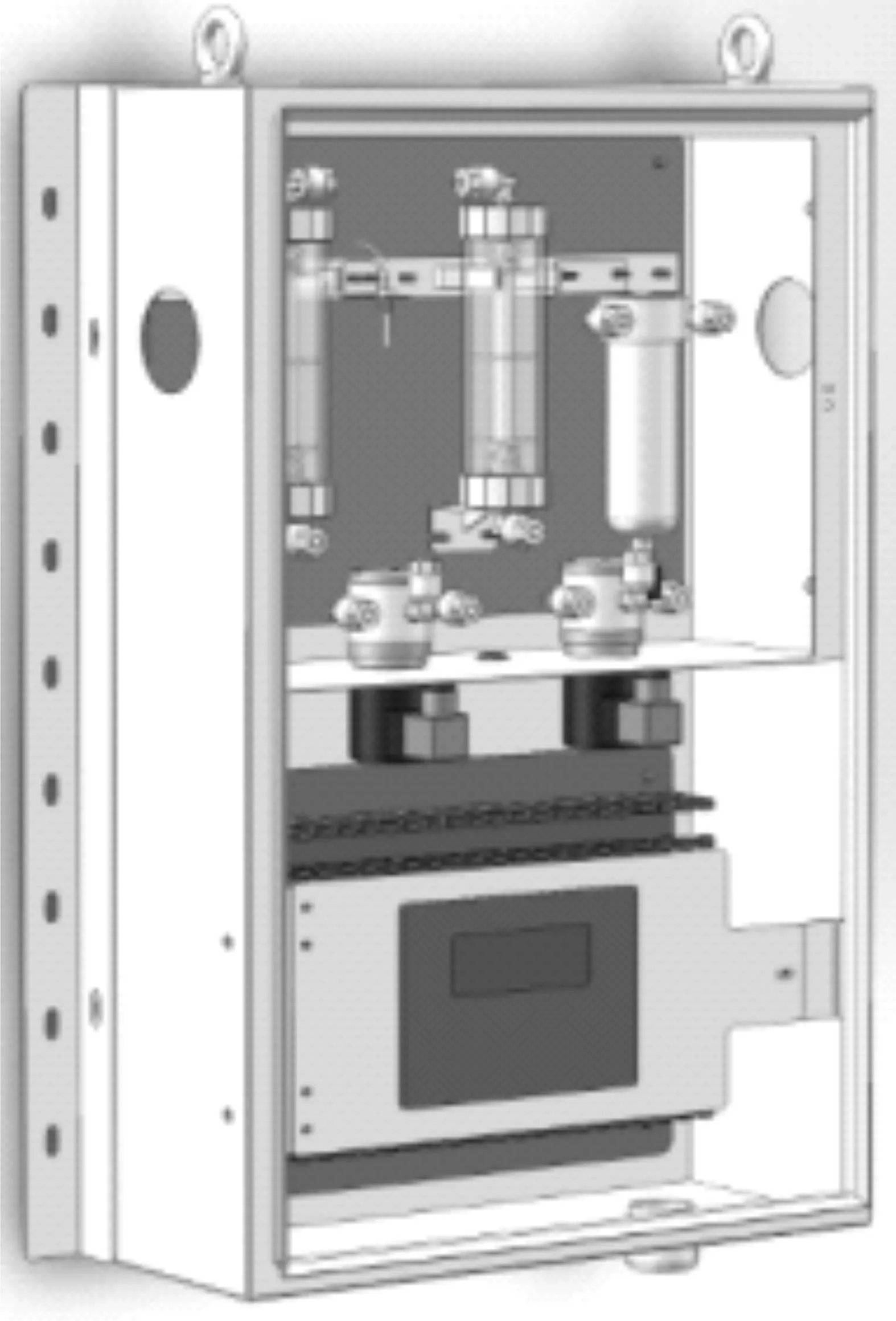

该技术采用固态磷酸硅盐化合物(即除氨剂),在高温、有水汽的情况下,与气态的氨气反应,从而去除样气中的碱性气体 - 氨气。反应产物为熔点相对较高的磷酸铵盐,会立即在除氨器内沉积,在整个除氨器更换时除去。因这一反应具有选择性,从而不会影响样气中其它待测酸性气体SO2、NO和O2等的浓度,也不会影响样气的湿度。除氨器就是内部填充了除氨剂的特殊气体洗涤器,防止采样管线等因铵盐结晶而生产堵塞。其内填的特殊磷酸硅盐是烧结在陶瓷环上的,保证了气流通过时的压降很低。除氨器最高使用温度为200℃。图4为除氨器的结构示意图。

图4 除氨器结构示意图

高温固态填料反应法有如下特点:(1)高温除氨填料为非危险品,使用方便、简单。但使用后的填料为固态酸性废料,必须对整个除氨柱进行更换,更换下来的除氨柱必须交由有危险化学品处理资质的企业进行处理;(2)可以加温到200℃,因此适合唐山的寒冷环境;(3)铵盐结晶反应定点发生在除氨器内,通过定期更换除氨器就可以将铵盐结晶物移出CEMS系统,确保后续CEMS系统部件没有铵盐结晶;(4)对烟气湿度没有影响,不会吸附SO2、NO和O2。

通过调研,了解到目前成功应用于冷干直抽法CEMS除湿、除氨的技术体系就是:(1)探头处滴加磷酸溶液除氨 + 冷凝器滴加磷酸溶液避免SO2损失,该技术成本较低;(2)探头处原位高温固态填料除氨 + Nafion管干燥器气态除湿避免SO2损失,该技术成本较高。

在对以上两种技术体系进行了研究后,最终选用了探头处原位高温固态填料除氨 + Nafion管干燥器气态除湿避免SO2损失的技术体系,基于两个最主要原因:(1)在使用探头滴加磷酸过程中发现,因为磷酸溶液是由蠕动泵进行滴加的,滴加不是连续而是脉冲式滴加,会导致CEMS的SO2监测结果根据脉冲滴加频率而发生波动,在氨逃逸越高的时间段这种波动越明显。在滴加磷酸中的间歇期,NH3、水和SO2在有冷点的伴热管内生成亚硫酸氢铵(ABS),导致CEMS监测的SO2浓度偏低;当磷酸溶液以脉冲方式滴加进伴热管后,磷酸和亚硫酸氢铵反应,生成磷酸铵,同时释放出SO2,导致CEMS的SO2检测值陡升,之后再陡降回归正常水平。这对监测带来一定的困扰;(2)为了满足HJ 75/76~2017对NOx监测的要求,在CEMS机柜中有钼炉的NOx转换器。探头处滴加磷酸会导致钼炉被铵盐污染及堵塞;另外,NO2溶于水后生成硝酸(HNO3)和NO,硝酸的酸性强于磷酸,滴加磷酸溶液不能避免NO2在冷凝水中的溶解损失。

4 解决方案介绍及处理效果

在某钢铁厂烧结排口CEMS探头原位处安装了PreGASS-2500除氨系统 + PreGASS-9500除湿系统。两个系统的示意图见图5、图6。

图5 PreGASS-2500除氨系统

图6 PreGASS-9500除湿预处理系统

4.1 除氨预处理系统

根据烟气的逃逸氨浓度,在高温箱体内放置了两个独立的除氨柱,确保最短1个月的更换周期。高温箱体的温度控制在120℃~150℃,避免冷凝水的析出。主要目的就是选择性去除烟气中的氨气,完全保留样气中的酸性气体SO2、NO、NO2及O2(供应商提供了第三方检测报告);不改变样气的湿度;可处理200mg/m3浓度范围内的氨气;除氨柱为快插式连接,只需更换除氨器即可,更换方便。

4.2 除湿预处理系统

是专门针对高湿烟气,采用Nafion管干燥器为除湿核心,辅以絮凝过滤器、保安除氨器、压缩空气处理装置和PLC等,集成的一套以除湿、除氨的CEMS预处理系统。

此除湿预处理系统包括两个温控区,分别进行着高温除湿和常温除湿。图6的上半部分为高温控制区,高温、高湿样气首先通过凝聚式过滤器(过滤精度0.1μm),通过保安除氨器(该除氨器的除氨效果低于除氨预处理系统)除去样气中可能剩余的氨气,确保Nafion管干燥器不被氨气污染,在高温区首先通过高温Nafion管干燥器进行除湿。随后样气最后进入处于周围大气温度的第二温区,在通过常温区Nafion管干燥器的常温除湿,样气的露点降低到0℃以下。

除湿预处理系统原位安装在烟道壁上,离采样探头大约1米的距离。需要220V、7.5A电源,需要压力范围为4~8 bar除油、除尘、除液态水、干燥的压缩空气。PreGASS-9500的核心为Nafion管干燥器气态除湿技术,所以SO2、NO、NO2的损失率非常低(≤5%);除湿效率≥95%,尤其适用于处理钢铁厂烧结湿度为12% Vol.的高湿样气;处理后样气露点低于0℃,保证了后续紫外分析仪对SO2等易容于水的酸性气体测试的准确性。

因为采用了除氨系统 + 除湿系统,避免了逃逸氨对CEMS的负面影响,杜绝了冷凝水的析出,整个CEMS对SO2的溶解和吸附被最大可能的避免,因此就能满足HJ 75/76-2017国家标准及DB13T 2716.3-2018河北地方标准要求的全CEMS系统通标气的响应时间(T90时间)和示值误差,同时也满足了HJ75/76-2017标准对预处理系统的要求。

4.3 预处理系统处理效果

安装完除氨系统+除湿系统后,检查了其处理效果。

4.3.1国标对预处理系统要求的确认

(1)除水率:经过预处理系统后,样气露点达到-20℃,确认除水率超过了98%;

(2)SO2、NOx、O2损失率:经过第三方检测机构现场手工比对,及在CEMS排气口串接便携式烟气分析仪测试,均可确认SO2、NOx和O2比对结果符合国标,以上3种目标待测气体的损失率均低于≤5%的标准要求。

(3)氨去除率:因为氨的监测没有相关仪器标准,工作中采用了便携式TDLAS氨逃逸分析仪,在确认烟气中存在15~20mg/m3的逃逸氨浓度时,对CEMS排口的样气进行了测试,测试结果为氨浓度未检出,确定了除氨器的除氨效果。

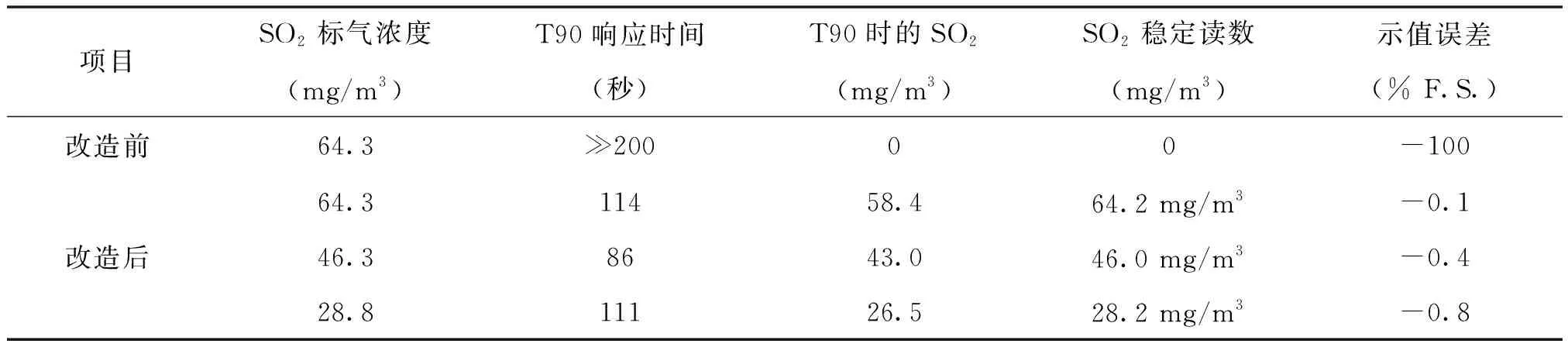

4.3.2CEMS全程通SO2标气的确认

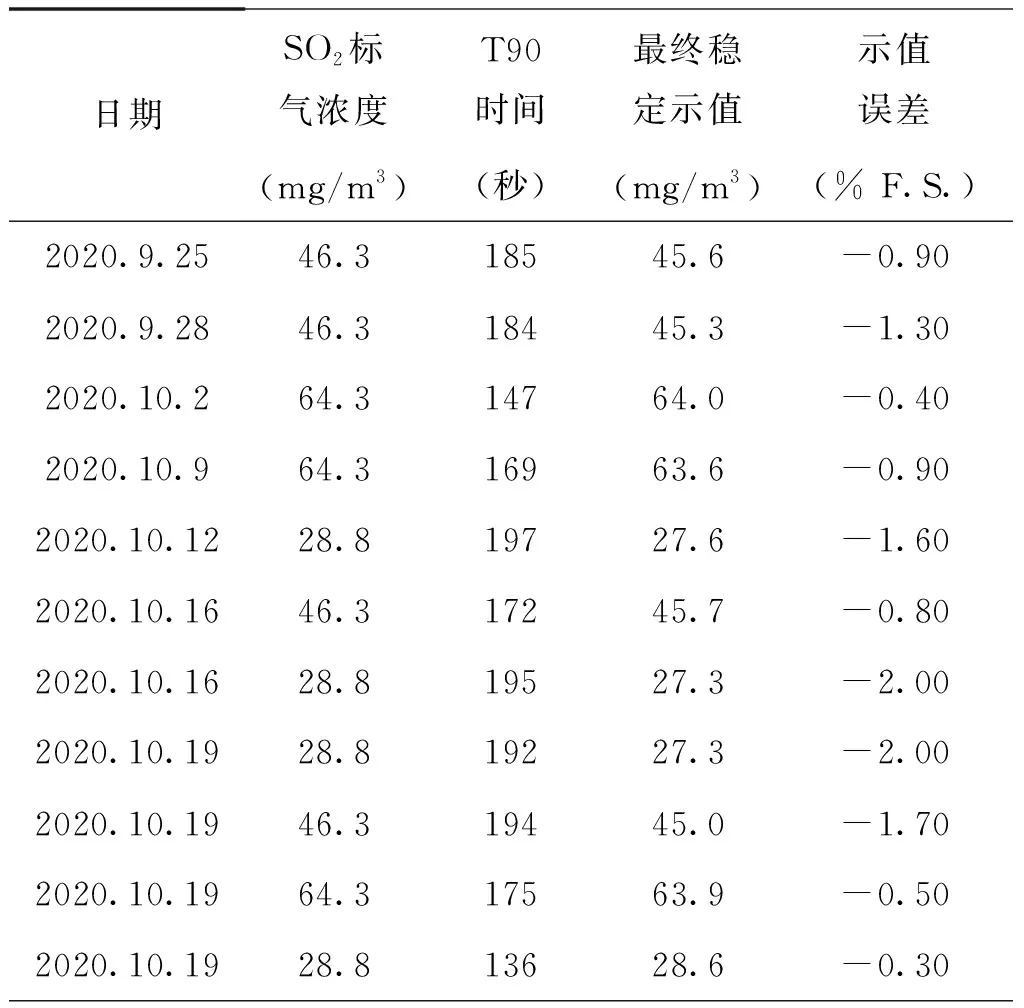

在烧结排口CEMS安装了预处理系统后,即刻进行了CEMS全程通SO2标气的测试,测试时间为2020年9月17日,测试结果见表1。

表1 改造后CEMS全程通SO2标气测试结果

分析仪的SO2量程为0~75mg/m3

从表1可知,高、中、低浓度的SO2全程通标T90时间均低于120秒,满足国标低于200秒的要求;示值误差均在±1.0% F.S.以内,低于国标要求的±2.5% F.S.。

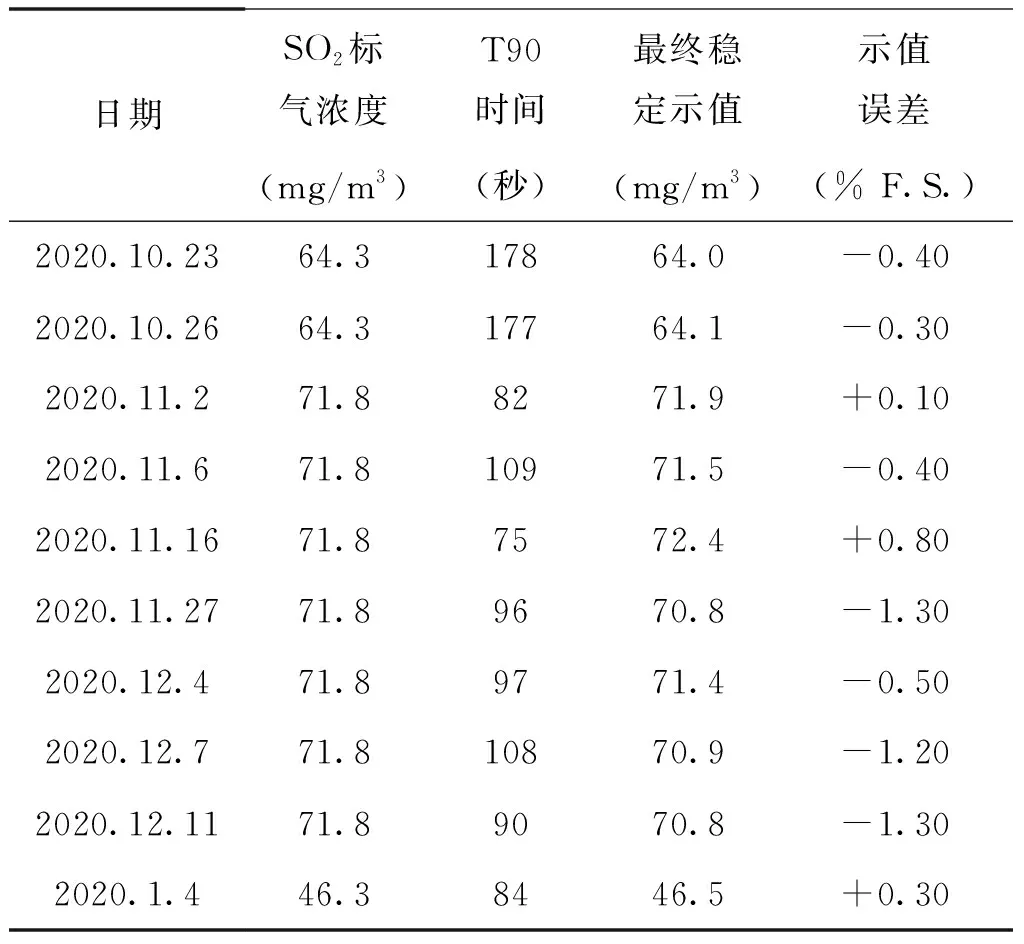

之后,还定期、多次进行了CEMS全程通标气,测试结果见表2。

表2 改造后CEMS全程通SO2标气测试结果

续表2

分析仪的SO2量程为0~75mg/m3

从表2可知,结果多次的高、中、低浓度SO2全程通标,T90时间均低于200秒;示值误差均低于国标要求的±2.5% F.S.。

在此期间,环保监管部门也多次进行检测测试,主要采用的就是CEMS全程通SO2标气的方法,在烧结排口CEMS没有发现不达标问题。

总体上来说,笔者认为除氨、除湿预处理系统是适用于钢铁厂高湿度、低SO2浓度、存在氨逃逸的烧结烟气CEMS预处理的,各项处理效果指标均满足了相关国家及地方标准,让钢铁企业可以非常放心的面对环保监管部门对CEMS气态污染物的各项检查,确保在通过超低排放验收和绩效评估后,持续“自证清白”。

另外,随着环保监管的趋严,后续一定会加强氨逃逸的监测,建议进行自动化精准控制SCR喷氨量,保证将氨逃逸浓度控制在较低范围内。

5 结论

(1) 钢铁厂烧结烟气存在湿度高、SO2浓度低、存在氨逃逸的问题,导致排口冷干直抽法CEMS的SO2监测数据偏低,偶尔发生读数为“0”的极端情况;CEMS全程通SO2标气响应时间和示值误差存在超标问题。

(2)确定导致以上问题的根源在于:1)冷凝水析出,溶解样气中的目标待测酸性SO2气体,导致SO2监测值偏低;2)氨逃逸/铵盐解决,逃逸氨在CEMS内发生“二次脱硫”,导致SO2损失;生成的铵盐为强碱弱酸盐,能吸附SO2酸性气体,导致CEMS全程通SO2标气响应时间加长,示值误差超标。

(3)以上两个问题的解决,可以采用:1)探头处滴加磷酸溶液除氨 + 冷凝器滴加磷酸溶液避免SO2损失的技术体系;2)探头处原位高温固态填料除氨 + Nafion管干燥器气态除湿避免SO2损失的技术体系。经过应用比较,某钢铁厂烧结排口CEMS选用了高温固态填料除氨+Nafion管干燥器气态除湿的预处理技术体系。

(4) 某钢铁厂烧结排口在探头原位处安装了除氨系统+除湿系统后,确认其除湿效率≥95%,除湿后样气露点≤4℃,目标待测气体SO2、NOx、O2损失率≤5%,氨去除率≥98%。之后多次进行CEMS全程通SO2标气测试,均满足了T90响应时间≤200秒,示值误差≤±2.5% F.S.的国标和地标要求。