千米定向钻机在大宁煤矿瓦斯抽采中的应用

2021-10-26李路广李向阳魏路浩谷要帅楚志刚别书满

李路广,李向阳,魏路浩,原 岗,谷要帅,楚志刚,别书满

(山西亚美大宁能源有限公司,山西 晋城 048100)

随着井工矿井开采深度和强度的不断增加,开采煤层条件日趋复杂,矿井瓦斯涌出量不断增大,突出矿井数量不断增多,如山西晋城矿区突出矿井数量已占区域矿井总数量的三分之一,同时瓦斯、突出事故在煤矿安全事故中的比例也在逐年攀升[1]。现阶段在高瓦斯、突出矿井的生产过程中,“钻孔瓦斯抽采”成为了矿井瓦斯治理、突出防治的主要措施。目前国内外瓦斯抽采钻孔布置主要有本煤层钻孔、穿层钻孔。而现有通用瓦斯抽采技术主要采用密集短钻孔施工,该施工方法存在有效钻孔占比低、钻机搬家频繁、抽采管路布置工程量大等缺点,同时因钻孔轨迹不可控,易造成未知空白带,存在一定的瓦斯、突出事故风险。

大宁煤矿作为国内优先引进澳大利亚VLD深孔千米定向钻机并试用成功的矿井,充分利用千米定向钻机适应能力强、施钻效率高、质量可靠、过程可溯等优点[2],先后在本煤层钻孔预抽区段煤层瓦斯、预抽回采区煤层瓦斯、预抽煤巷条带煤层瓦斯,顶板穿层钻孔抽采上隅角、采空区瓦斯,底板穿层钻孔预抽石门揭煤区煤层瓦斯、预抽开拓煤巷条带煤层瓦斯等方面进行了广泛的试验和应用[3],截至2020年底累计施工定向钻孔600万m,矿井连续多年实现零超限、零突出、零动力现象的“三零”目标[4]。

1 矿井瓦斯概况及定向钻机应用

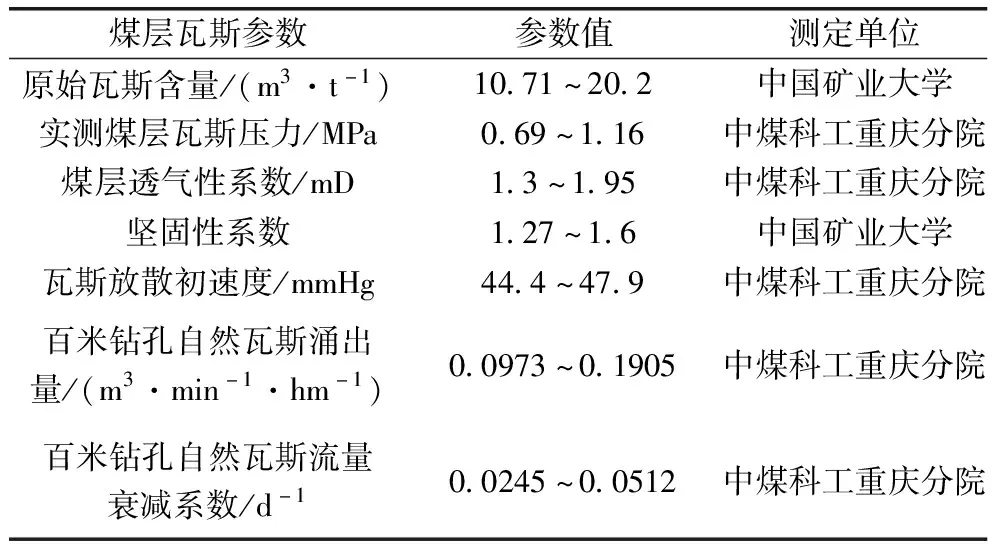

大宁煤矿位于沁水煤田东部南段,设计生产能力4.0Mt/a,批准开采3号煤层,开采水平+485m,埋深200~450m,采用斜井开拓方式,3号煤层位于二叠系下山西组下部,煤层平均厚度约4.45m,近水平煤层,属中等变质程度的无烟煤,中灰、低硫、高发热量,是优质的化工及动力用煤,全区稳定可采。煤层顶板为粉砂岩、泥岩或砂岩;底板为泥岩或粉砂岩。煤层自燃等级为Ⅲ级,为不易自燃煤层。2012年被鉴定为煤与瓦斯突出矿井,煤层瓦斯基本参数具体见表1,瓦斯抽放难易程度属可以抽放~容易抽放类型[5]。2020年测定矿井相对瓦斯涌出量为26.89m3/t,绝对瓦斯涌出量为207.71m3/min,约95%来源于3号煤层的开采。

表1 大宁煤矿3号煤层瓦斯基本参数

2003年至今先后采购7台千米定向钻机,以解决矿井瓦斯治理、突出防治问题。根据矿井防治煤与瓦斯突出专项设计要求,采用“三岩一煤”开拓大巷布置,即:在突出煤层顶板布置三条开拓岩巷,在岩巷的掩护下掘进一条开拓煤巷。矿井采用盘区式准备方式,一采区现已回采结束,二、三采区为生产准备区,四、五采区为开拓规划区。

现生产准备区共布置一个综合机械化采煤工作面、两个综掘机掘进工作面和两个连采机掘进工作面,区段宽度设计为280~300m,采面宽度设计为225~255m,两采面之间布置两条或三条回采巷道。生产准备区的瓦斯治理、突出防治主要采用本煤层钻孔预抽区段煤层瓦斯的方式,局部采用本煤层钻孔预抽回采区和预抽煤巷条带瓦斯的方式进行补充,形成了“3·12”本煤层定向钻孔抽采模式,即回采巷道煤体抽采3个月可保证突出防治有效、安全掘进,采煤工作面煤体抽采12个月可保证采面回采期间瓦斯可控。开拓规划区的瓦斯治理、突出防治主要采用穿层钻孔预抽石门揭煤区煤层瓦斯和预抽开拓煤巷条带瓦斯,形成了“精准超前”底板穿层定向钻孔抽采模式。采煤工作面上隅角、采空区瓦斯治理主要采用“以孔带巷”顶板穿层钻孔抽采瓦斯。

2 本煤层钻孔瓦斯抽采

在生产准备区,通过在回采巷道煤帮、迎头施工钻场,利用千米定向钻机进行本煤层钻孔瓦斯抽采,有效地解决巷道掘进、工作面回采过程中的突出防治问题[6]。根据《大宁煤矿3号煤层钻孔抽采半径和排放半径测定报告》,千米定向钻机孔径∅96mm,抽采钻孔孔口间距0.5m,孔底间距6~7m,孔口采用“两堵一注”[7]封孔工艺,封孔长度不小于12m。

2.1 本煤层钻孔区段煤层瓦斯抽采

在已掘回采巷道煤帮施工梯形钻场,利用千米定向钻机向下区段方向施工本煤层区段瓦斯抽采钻孔,以覆盖下区段回采工作面和回采巷道[8]。采用“一钻场一设计、一钻孔一设计”的设计施工模式[9],相邻钻场间距120m,单个钻场设计施工钻孔20~25个,覆盖宽度100~140m,长度300~340m,钻孔间距6~7m,钻孔总进尺12000~16000m。钻孔布置时充分利用千米定向钻机孔内分支的特点,采用“长短孔扇形”布置,长孔设计长度300~340m,孔内分支1~2个,单孔累计进尺1000~1300m;短孔设计长度100~150m,单孔累计进尺200~300m,用于消除相邻钻场长孔之间的空白区[10],钻孔有效抽采时间不少于3个月,单个钻场抽采瓦斯纯量不少于150万m3。

同时根据煤层地质条件和矿井采掘接替计划,可实现覆盖两个区段的本煤层超长距离钻孔施工。矿井累计施工完成11个超长钻孔钻场,单孔最大孔深1002m,孔内分支1~2个,单孔累计进尺3048m。

2.2 本煤层钻孔条带煤层瓦斯抽采

对因煤层地质条件影响不能采用区段抽采钻孔施工的区域,在全负压通风巷道迎头施工钻场,利用千米定向钻机沿巷道掘进方向施工长距离条带抽采钻孔,以覆盖钻场前方未掘巷道,单个钻场设计施工钻孔10~15个,覆盖宽度90~100m,长度450~500m,钻孔间距6~7m,钻孔总进尺8000~10000m,钻孔有效抽采时间不少于3个月,单个钻场抽采瓦斯纯量不少于120万m3。

2.3 本煤层钻孔回采区煤层瓦斯抽采

对煤层赋存条件变化区域,在已掘回采巷道煤帮施工梯形钻场,利用千米钻机向本区段或下区段方向施工本煤层长距离抽采钻孔,用于覆盖采面回采区域。在实际施工过程中,通常采用本煤层条带抽采钻孔与本煤层回采区抽采钻孔相结合的方式,以满足矿井正常采掘接续作业。

通过“3·12”本煤层定向钻孔抽采模式的应用,回采巷道掘进前,区域瓦斯高负压抽采时间不少于3个月,煤体瓦斯含量可下降4~6m3/t,定点实测煤体残余瓦斯含量均可降至8m3/t以下(构造区可降至6m3/t以下);工作面回采前,区域瓦斯高负压抽采时间不少于12个月,煤体瓦斯含量可下降6~8m3/t,定点实测煤体残余瓦斯含量均可降至6.59m3/t以下,可解析瓦斯含量均可降至4m3/t以下[11],为采掘作业的安全高效提供了保障。

3 穿层钻孔瓦斯抽采

为了解决综采工作面上隅角、采空区瓦斯积聚、石门揭煤区瓦斯抽采等问题,高效开展开拓煤巷瓦斯预抽工作,大宁煤矿利用定向千米机进行了大量的穿层钻孔施工。

3.1 煤层顶板穿层钻孔瓦斯抽采

在综采工作面回风侧巷道内,提前布置数个钻场,相邻钻场间距240~320m,每个钻场沿工作面推进方向施工10~12个煤层顶板穿层钻孔,覆盖工作面回风侧70~80m范围,钻孔孔径∅153mm,钻孔深度400~450m,钻孔间距5~7m,钻孔施工至煤层顶板以上15~35m的岩层裂隙带内,抽采裂隙带内聚积的瓦斯,工作面回采期间抽采瓦斯浓度50%~70%,平均抽采瓦斯纯量2.12万m3/d,上隅角、回风瓦斯浓度下降35%,可有效控制在0.3%以下[12]。

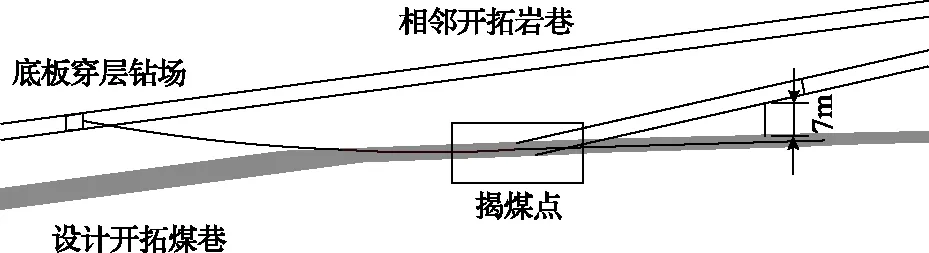

3.2 岩巷底板穿层钻孔预抽石门揭煤区瓦斯

开拓煤巷在向西掘进过程中,因受F334断层影响,局部区域煤层缺失,需进行石门揭煤作业[13]。因石门揭煤设计巷道与3号煤层夹角较小,给揭煤区瓦斯抽采带来了诸多困难,具体如下:①揭煤区煤层瓦斯抽采区域过大,沿巷道掘进方向控制长度约70m,控制宽度约40m,采用普通钻机施工工程量较大;②岩巷停掘位置距揭煤点位置距离过远,采用普通钻机钻孔施工质量和抽采效果不能保证;③岩巷停掘后施钻、抽采时间长影响开拓进度。大宁煤矿充分利用千米定向钻机轨迹可控、精准钻进的特点,在超前掘进的相邻岩巷底板施工长距离穿层钻孔,提前预抽揭煤区域煤层瓦斯,同时利用千米定向钻机孔内分支探顶探底功能,对揭煤区域煤层的赋存情况进行精准探测。设计施工底板穿层钻场1个,施工穿层钻孔11个,钻孔孔径∅96mm,单孔孔深210~240m,孔内分支1个,钻孔总进尺5311m,抽采时间7~8个月,累计抽采瓦斯量36.8万m3,定点实测煤体最大残余瓦斯含量为5.84m3/t,有效降低石门揭煤作业突出风险。底板穿层预抽石门揭煤区瓦斯钻孔如图1所示。

图1 底板穿层预抽石门揭煤区瓦斯钻孔

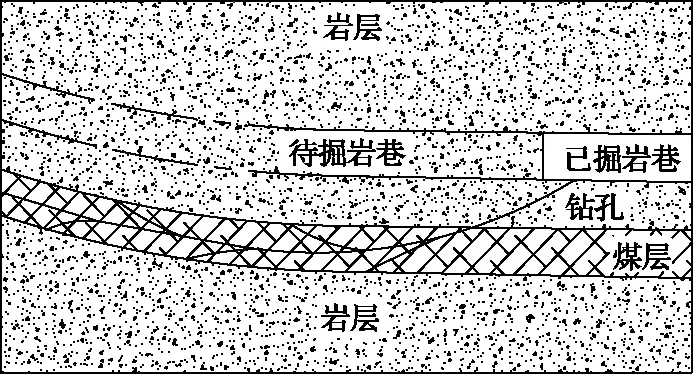

3.3 穿层钻孔预抽煤巷条带煤层瓦斯

为了提高开拓煤巷预抽钻孔施工效率,保证突出煤层瓦斯抽采效果,根据开拓岩巷巷道坡度的变化,在开拓岩巷巷帮施工钻场,利用千米定向钻机向岩巷底板施工长距离穿层钻孔,对开拓煤巷瓦斯进行反向或超前预抽[14]。

1)在下山岩巷巷道中,间隔布置数个巷帮钻场,向被保护突出煤层施工长距离穿层钻孔,对开拓煤巷瓦斯进行反向预抽,钻场布置间距300m,钻场施工钻孔9个,钻孔孔径∅96mm,单孔设计长度420m,其中煤层中钻进长度320m,煤层内设计分支1~2个。经测算与普通钻机施工底板穿层钻孔相比施工工效可提升50%,岩巷底板穿层反向预抽钻孔施工设计如图2所示。

图2 岩巷底板穿层反向预抽钻孔施工设计

2)在水平、上山岩巷巷道中,向被保护突出煤层施工长距离穿层钻孔,对开拓煤巷瓦斯进行超前预抽,钻孔施工参数与反向预抽钻孔相同,岩巷底板穿层超前预抽钻孔施工设计如图3所示。

图3 岩巷底板穿层超前预抽钻孔施工设计

采用“精准超前” 底板穿层定向钻孔抽采模式,设计施工底板穿层超前预抽钻场1个,施工穿层钻孔9个,单孔设计长度420m,其中煤层中钻进长度320m。该钻孔施工方式在一定程度上突破了被保护突出煤层预抽孔必须滞后于开拓岩巷,被保护开拓煤巷施工必须滞后于开拓岩巷施工的空间和时间限制,与反向底板穿层钻孔相比,煤层瓦斯预抽时间可延长8~12个月。

4 采区首采面瓦斯抽采

大宁煤矿开拓规划区按照121工法进行采面设计[15],首采面回采巷道走向长度2240m。为实现首采面回采巷道煤层瓦斯高效预抽,提高回采巷道掘进效率,提前形成首采面,大宁煤矿结合千米定向钻机的作业特点,在“抽+掘”作业工序优化、底抽巷抽采煤层瓦斯等方面进行了积极研究和探索。

4.1 “抽+掘”作业流程优化

大宁煤矿现采用综掘工艺进行回采巷道的交替掘进。在采用双巷交替综掘工序(双巷道+单钻场)掘进时,完成一个480m的条带“抽+掘”工序循环,需用时13个月(预抽6个月,掘进7个月),双巷交替综掘“抽+掘”工序循环如图4所示。

图4 双巷交替综掘“抽+掘”工序

在长期的实践过程中为了实现抽、掘系统分离,充分提高“抽+掘”关系配合,缩减条带“抽+掘”工序循环时间,大宁煤矿积极探索L形综掘“抽+掘”工序,在该工序条件(双巷道+双钻场)下,完成一个480m的条带“抽+掘”工序循环,需用时9个月(预抽6个月,掘进3个月),L形综掘“抽+掘”工序循环如图5所示。

图5 L形综掘“抽+掘”工序

采用L形综掘“抽+掘”工序,完成开拓规划区首采面2240m的回采巷道,比原有双巷交替综掘工序,预计节约时间16个月,同时配合“双巷道+双钻场”的设计,可延长相邻巷道瓦斯抽采时间近3个月,抽采瓦斯纯量将提升15%。

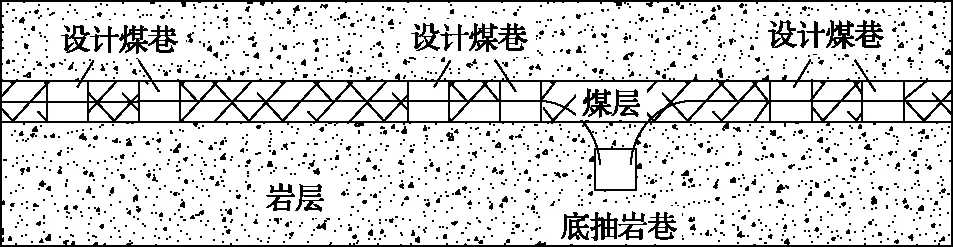

4.2 底抽巷穿层钻孔抽采

为了提高开拓规划区首采面、上下巷及下区段煤层瓦斯抽采效果,大宁煤矿积极研究在首采面下巷靠采面侧布置瓦斯底抽巷的瓦斯抽采设计方案,通过利用千米定向钻机在瓦斯底抽巷内施工顶板煤层定向长钻孔,钻孔覆盖首采面、上下巷及下区段煤层[16],瓦斯底抽巷定向钻孔施工设计如图6所示。

图6 瓦斯底抽巷定向钻孔设计

根据大巷开拓进度可及时掘进开拓规划区首采面瓦斯底抽巷,提前进行底抽巷顶板煤层定向长钻孔施工,经测算该方案可增加区域煤层瓦斯抽采时间10月以上,同时底抽巷(底板岩巷)的使用效率可提升近3倍。

5 结 论

1)大宁煤矿在长期的矿井瓦斯治理、突出防治程过中,充分利用千米定向钻机的特点,结合矿井煤层赋存条件,在生产准备区采用“3·12”本煤层定向钻孔抽采模式,掘进前区域煤体瓦斯抽采率可达45%,有效控制突出风险;采面回采前煤体瓦斯抽采率可达57%,同时配合“以孔代巷”高位孔裂隙带瓦斯抽采,上隅角、回风瓦斯浓度有效控制在0.3%以下。

2)根据开拓巷道布置、掘进情况,创造性地将定向钻机应用于石门揭煤区瓦斯抽采,定点实测煤体最大残余瓦斯含量为5.84m3/t,突出防治效果显著;同时摸索出了“精准超前” 底板穿层定向钻孔抽采模式,与普通钻机相比施工工效提升50%,突破了被保护煤巷施工必须滞后于开拓岩巷施工的空间和时间限制,实现煤巷瓦斯的超前治理。

3)在开拓规划区首采面准备期间,探索出了L形综掘工序,在“双巷道+双钻场”设计方案下,“抽+掘”工序循环时间缩减4个月,瓦斯抽采量提升15%;同时提出首采面底抽巷设计方案,底抽巷使用效率提升近3倍,区域煤层瓦斯抽采时间可增加10个月,有效保障开拓规划区煤层瓦斯抽采效果。