矿用径混式旋流除尘器的研究与应用

2021-10-26胡胜勇刘长河李继华朱晓彤

高 扬,胡胜勇,刘长河,胡 斐,李继华,朱晓彤

(1.太原理工大学 安全与应急管理工程学院,山西 太原 030024;2.山东新阳光环保设备股份有限公司,山东 邹城 273500)

煤炭是我国重要的能源,我国的经济快速发展离不开煤炭能源的大量消耗。在煤炭巨大的市场需求环境下,煤炭的开采、加工产量大幅提升,而随之带来的粉尘污染问题也日益严重[1]。高浓度的粉尘对作业环境造成严重污染,可能带来一系列的生产安全问题,作业人员吸入高浓度的粉尘,可能引发尘肺病等职业病[2,3]。截至2018年底,累计报告职业病97.5万例,其中,职业性尘肺病87.3万例,约占报告职业病病例总数的90%[4,5]。此外,煤尘还会影响工作面能见度、加速机械设备磨损,甚至造成爆炸事故[6]。

目前,国内外许多学者对湿式除尘器开展了诸多研究。Campbell[7]等研发出一种水淹式洗涤除尘器。袁源平等[8]研制了一种采用双“W”型通道结构的高效湿式除尘器。宋智瀛等[9]提出了一种应用于井下综采工作面的新型湿式蜂窝滤芯除尘器。石零等[10]发明了一种湿式旋流旋切结构的除尘器,并进行了性能实验研究。蒋仲安等[11]研制了一种适用于矿井掘进工作面的自激式水浴水膜除尘器。张江石等[12]研究设计出了一种适用于掘进工作面的高效复合式湿式除尘器。Kurella[13]提出了一种多级双流筛板湿式除尘器。由于煤炭加工作业的工序繁杂,现场水质较差,而目前常见湿式除尘器或是除尘效率低、或是存在喷嘴及滤网易堵塞等问题,无法在煤矿得到长期应用[14]。因此,开展矿用径混式旋流除尘器的研究对煤矿粉尘的高效治理具有重要意义。

本文研发出一种集抽尘、净化、脱水三效合为一体的矿用径混式旋流除尘器,该设备的除尘效率高,避免了喷嘴及滤网的堵塞,实现了设备的免维护,为改善工作区域的工作条件,保障煤矿工人的安全生产提供了新思路。

1 矿用径混式旋流除尘器设计

矿用径混式旋流除尘器结构如图1所示,研发了一种主要由进水管、径混式叶轮、防爆电机、导流叶片、脱水栅、污水箱等组成的矿用径混式旋流除尘器。矿用径混式旋流除尘器及其部件的具体尺寸见表1。现有湿式除尘器常见的叶轮分别为轴流式、径流式和混流式。轴流式叶轮风压较低,风量较大;径流式叶轮风压较高,风量较小。混流式叶轮则介于轴流式和径流式之间,气体在叶轮中的流动方向与轴线成某一角度,气体的流动具有强烈的三维特性,风压较同机号轴流式高,风量较同机号径流式大。因此,基于径流式叶轮产生的风流在离心力的作用下沿径向运动的特点,并结合混流式叶轮将动能转换为有用静态的优势,设计出了一种新型叶轮——径混式叶轮。其由布水盘、径流叶片二者焊接而成,叶片的上边缘与直径为680mm的布水盘外边缘相连,叶片的下边缘与叶轮的底边相连,既能旋转提供风压,又能破碎液体产生水雾。叶轮的底部与三相异步防爆电机相连接。导流叶片环绕在防爆电机的外壳上,具有导向风流与提供离心力的作用。脱水栅由脱水槽环绕脱水筒内壁上构成,可将含尘污水与洁净空气进行分离,实现含尘气流的脱水。排污管的下方为污水箱,污水箱的内部由隔流板分成左右两部分,左半部分的底部通过水管与水泵连接;右半部分的底部设有排污槽,可及时收集底部的污泥。通过对矿用径混式旋流除尘器的基本性能测试可得,该除尘器的处理风量为400.4m3/min,压降为173.7Pa,功率为18.2kW。

表1 矿用径混式旋流除尘器及其部件的具体尺寸

2 矿用径混式旋流除尘器净化原理

2.1 矿用径混式旋流除尘器捕尘原理

矿用径混式旋流除尘器捕尘原理如图2所示,矿用径混式旋流除尘器的捕尘过程主要分为布水、初级雾化、二次雾化三部分。该除尘器的布水过程是由进水管、径混式叶轮、防爆电机三者共同完成的。开始运行时,径混式叶轮由防爆电机驱动并高速旋转以提供负压,水在水泵的作用下从进水管流到径混式叶轮中心的布水盘;在布水盘高速旋转所产生的离心力与水自身重力的作用下,水呈圆环状向布水盘边缘移动,当水到达布水盘边缘时呈辐射状沿着布水盘的切线向叶片移动,此时,从布水盘中心至边缘形成一层液膜,并粘结部分粉尘颗粒,完成第一次粉尘捕捉与布水过程。

图2 矿用径混式旋流除尘器捕尘原理

液体的雾化是通过气体和液体之间的相互碰撞和摩擦实现的[15]。完成布水过程后,含污空气和液膜从布水盘的边缘进入叶片的内边缘,在高速旋转叶片的作用下,液膜会因叶片内边缘的切削作用而破裂,然后水与含污空气之间激烈碰撞摩擦,最终雾化成微小的液滴颗粒,雾化后液滴又会捕捉大部分粉尘。此时,完成第二次粉尘捕捉与初次雾化。

在大多数湿式除尘器中,惯性碰撞是去除颗粒的主要手段,惯性碰撞是利用颗粒的动能穿透洗涤液(在大多数情况下为水)的表面张力[16]。由气体动力学可知,积分形式的连续方程、动量方程、动量矩方程、能量方程[17]为:

(1)

(2)

(3)

(4)

式中,F为作用在叶片单位面积上的表面力(包括法向方向上的表面力和切向方向上的表面力);B为单位质量上的重力;r为所研究质点与坐标原点距离;q为控制体吸入的热量;W为转子和剪切力对叶片作的功;h0为滞止焓;下标v和s分别为叶片和叶片表面。

由上述公式可知,矿用径混式旋流除尘器完成初次雾化后,一部分气-水混合体在法向方向的表面力作用下沿叶轮转动方向水平运动;另一部分气-水混合体在切向方向的表面力作用下向垂直于叶轮转动方向运动;由于作用在叶片表面上的法向力和切向力产生的扭矩很小,不予考虑。因此,叶片内表面会形成一层由水组成的液膜,当液膜在受到离心力作用的同时受到粉尘与空气的冲击和压力影响,对液膜形成惯性碰撞,并在叶片外边缘的切削作用下,将液膜破碎并使之二次雾化,从而大大加强了水雾接触粉尘的机会,获得了极高的捕集率。此时,完成二次雾化与第三次粉尘捕捉。

2.2 矿用径混式旋流除尘器脱水原理

矿用径混式旋流除尘器的脱水原理如图3所示,该脱水过程是由导流叶片与脱水栅两者共同完成的。从叶轮出来的粉尘被水雾捕捉后与空气形成含污空气,并在叶轮的离心力作用下逐渐进入导流叶片。含污空气通过导流叶片的导流作用将自身的运动轨迹扩大到沿除尘器的内筒壁进行螺旋运动。导流叶片的设置改变了含污空气的运动方向,并降低了导流过程中的阻力。当含污空气以螺旋运动轨迹进入脱水器,干燥的空气仍以螺旋轨迹运动至脱水格栅的出口,污水则在自身重力与离心力的作用下聚集在脱水栅的内壁上,并通过脱水栅进入到除尘器的内壁,以此来分离空气和污水,完成脱水过程。

图3 矿用径混式旋流除尘器脱水原理

3 现场应用

3.1 工程概况

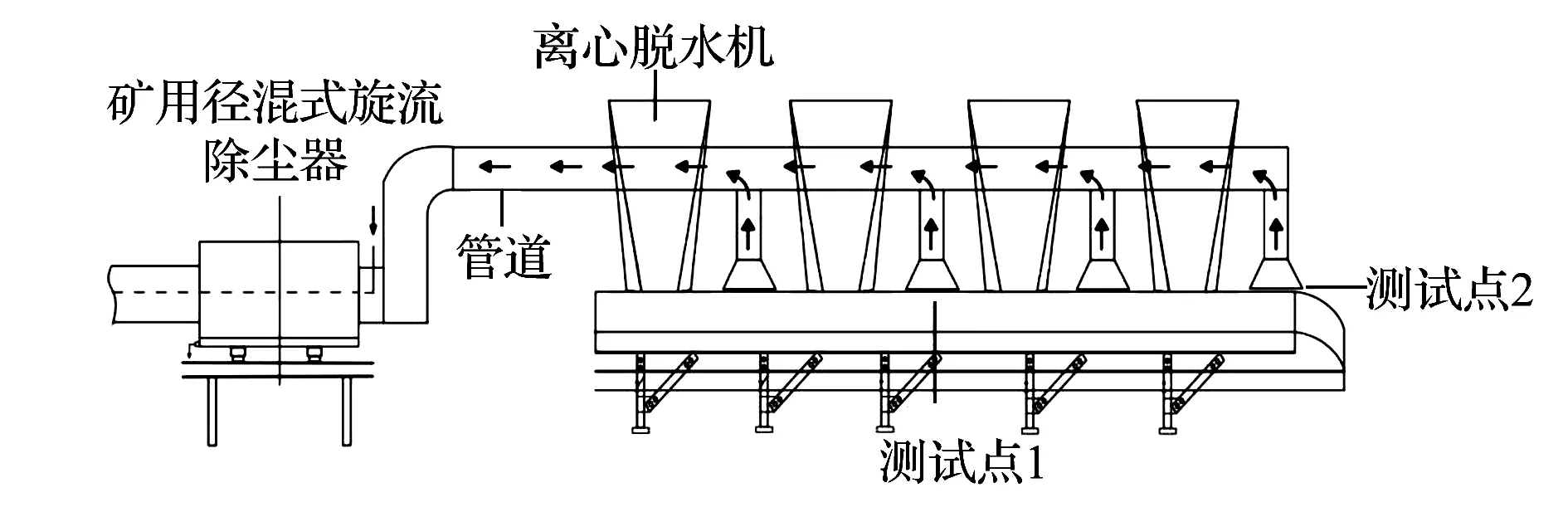

矿用径混式旋流除尘器在山东济宁二号煤矿洗煤厂进行了现场应用。济宁二号煤矿选煤厂是国家“八五”重点项目,地处山东西南部,位于济宁市境内。该选煤厂为矿井型选煤厂,提升系统的处理能力为500万t/a,主洗系统的处理能力为400万t/a,下设有原煤车间、洗煤车间、压滤车间、装车车间、技检车间等,共7层。该除尘器进行应用与测试的车间负责精煤的二次脱水与运输。在洗煤厂生产时,精煤从离心脱水机落到带式输送机以及精煤运输的过程中都会产生大量扬尘,这些煤尘漂浮在车间内,严重污染了工作环境。矿用径混式旋流除尘器现场布置如图4所示,由于该洗煤厂车间内可用的空间有限,该除尘器放置在带式运输机后方的一侧,通过进风口连接主管道,出风口位于车间外部,在主管道一侧分出四根支管道,支管道的尾部连接吸尘罩,将主要产尘点全部覆盖。

图4 矿用径混式旋流除尘器现场布置

3.2 应用效果分析

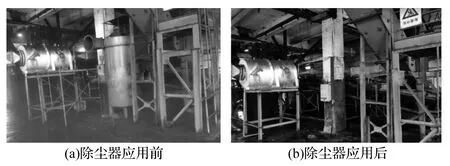

矿用径混式旋流除尘器现场应用情况如图5所示。本文综合考虑了该洗煤厂主洗车间内产尘点的分布情况,目的为将粉尘控制在与带式输送机相连的吸尘罩内,防止粉尘从带式输送机逃逸至车间,污染车间内的工作环境。从图5中可以明显观察到在矿用径混式旋流除尘器应用前,由于车间内空气更新速度慢,不能及时处理飘散的粉尘,使得大量粉尘弥漫在空气中,影响了工作区域的工人视线,对工人的身体健康造成极大的威胁。而开启矿用径混式旋流除尘器后,车间内的可见度明显提高,已无肉眼可见的粉尘颗粒,除尘效果明显。

图5 矿用径混式旋流除尘器现场应用情况

为了进一步测试矿用径混式旋流除尘器的运行效果,更加直观的了解车间内的粉尘情况,本文针对主洗车间内工人活动工作的重点区域,应用AKFC-92A粉尘采样器在同一工作时期内分别针对未开启除尘器和开启除尘器的两种工况下的粉尘浓度分别进行了测定。粉尘浓度的测试点布置如图4所示,测试点1为吸尘罩,测试点2为转载点,多次测试求平均值。应用除尘器后粉尘浓度测试情况如图6所示。在未开启除尘器时,测试点1处的全尘和呼尘平均粉尘浓度的分别为98.7mg/m3和74.3mg/m3;测试点2处的全尘和呼尘平均粉尘浓度分别高达118.7mg/m3和79.2mg/m3;在开启除尘器后,测试点1处的全尘和呼尘粉尘浓度的平均值仅为3.9mg/m3和2.9mg/m3,测试点2处的全尘和呼尘平均粉尘浓度分别降至4.2mg/m3和3mg/m3。通过计算可知,矿用径混式旋流除尘器的除尘效率达到96%以上,现场粉尘浓度已达到我国《中华人民共和国职业病防治法》中规定的环境煤尘浓度,具有显著的应用效果。

图6 矿用径混式旋流除尘器粉尘浓度情况

4 结 论

1)在不使用喷嘴与滤网的前提下,研发出由进水管、径混式叶轮、电机、导流叶片、脱水栅等构成的矿用径混式旋流除尘器,该设备集抽尘、净尘、脱水三效于一体,实现了高效除尘。

2)矿用径混式旋流除尘器采用进水管、径混式叶轮、电机三者相结合的方式完成布水、初级雾化、二次雾化的三次捕尘过程,并在导流叶片与脱水栅的作用下将空气进行充分脱水,进而实现含污空气的净化。

3)矿用径混式旋流除尘器在山东济宁二号煤矿洗煤厂进行了现场试验,结果表明:主洗车间内有人作业区域范围粉尘浓度降至4.2mg/m3以下,全尘和呼尘的除尘效率均达到96%以上,粉尘治理效果显著。