基于AMESim的组合式油压机冲盂系统仿真研究

2021-10-25李永宏王任全曹绍银靳华栋

李永宏,王任全,曹绍银,靳华栋

(北京京诚瑞信长材工程技术有限公司,北京100176)

0 引言

组合式高速油压机是特种筒形件精细化生产线的主要组成部分,集热冲压成形工艺技术、机电液集成控制技术、基础元器件技术于一体的冲压拉伸设备,在航空航天和国防工业等领域应用广泛,是保证国防安全的重大装备之一[1-2]。液压驱动系统为组合式油压机提供动力,生产特种筒形件的压型、冲盂、拔伸三个成型工序,其中,冲盂工序液压控制回路最为复杂,因此,对油压机冲盂回路开展仿真研究,是油压机系统方案设计和产品优化的重要一环。

针对液压机液压驱动系统的性能控制优化问题,学者进行了大量卓有成效的研究工作。姚静[2]针对锻造油压机快速性和精确性的要求,开展了锻造油压机工作特性影响因素和锻造油压机控制特性专题研究。仿真模型在实验室得到验证,为比例流量阀的优化设计提供参考;徐琬婷等[3]将自适应模糊PID控制方法应用到快锻造油压机位置控制中,仿真结果表明,自适应模糊PID算法具备更好的控制简便性、可靠性与参数适应性。刘春庆[4]针对水压机电液比例控制系统的动态特性提高问题开展研究,在主分配器阀芯位置控制环路中引入MRAC控制器,半实物仿真实验验证了算法的有效性;姚静等[5]针对某高速油压机减速控制性能开展仿真研究,提出一种通过协调匹配供油泵数量与流量阀的开口度完成油压机减速控制的方案,仿真结果表明油压机振动降低,运行平稳。宋晓美等[6]利用FluidSIM软件对实际压机液压系统进行了仿真分析,对压力机的振动和噪声抑制问题具有一定的参考意义。

本文以某企业组合式油压机液压冲盂回路为研究对象,介绍系统的组成和工作原理,采用AMESim软件搭建二通插装阀的数学仿真模型,进而建立组合式油压机的系统仿真模型,针对冲盂工序下组合式油压机的输出负载力和驱动液压缸压力情况进行了仿真分析,拓展插装阀类液压系统分析思路,为组合式油压机指标优化和驱动缸压力柔性控制提供参考。

1 组合式油压机冲盂回路组成

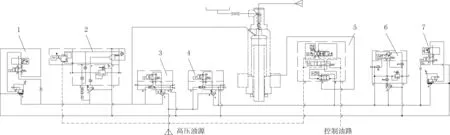

组合式油压机冲盂系统主要由无杆腔进液阀、无杆腔排液阀、无杆腔比例调压阀、有杆腔进液阀、有杆腔排液阀和对模阀等组成,如图1所示[5]。为提高油压机工作效率,冲盂系统工进流量超过4 000 L/min,所以液压机横梁进、排液回路选用液压插装阀,以便实现较高的液压机空程快降、工进和回程速度。组合式油压机冲盂回路完成压型、点窝和冲盂3个工艺环节,其中每个环节均包含空程、慢速下降、工进、卸压和回程等具体环节。

图1 冲盂回路液压原理

以冲盂环节为例,在空程快下时,油压机流量超过20 000 L/min,此时的流量主要由冲液油箱经充液阀冲液,压机速度通过有杆腔比例流量阀来调节。当冲孔冲头接近窝底时,充液阀关闭,无杆腔进液阀开启,有杆腔比例流量阀开度减小,压机动梁慢速下降。当横梁接触工件后,加压并完成冲孔工序,然后短时保压,使工件变形充分。保压结束后,压机动梁快速回程,无杆腔油液通过充液阀排回冲液油箱,冲盂工艺过程结束。

2 冲盂系统模型建立

为满足组合式高速油压机横梁快速移动产生的大流量需求,冲盂系统应用二通插装阀完成驱动回路的流量和压力控制,下面利用AMESim仿真软件就回路中的插装阀分别进行建模分析。

2.1 方向控制功能插装阀仿真建模

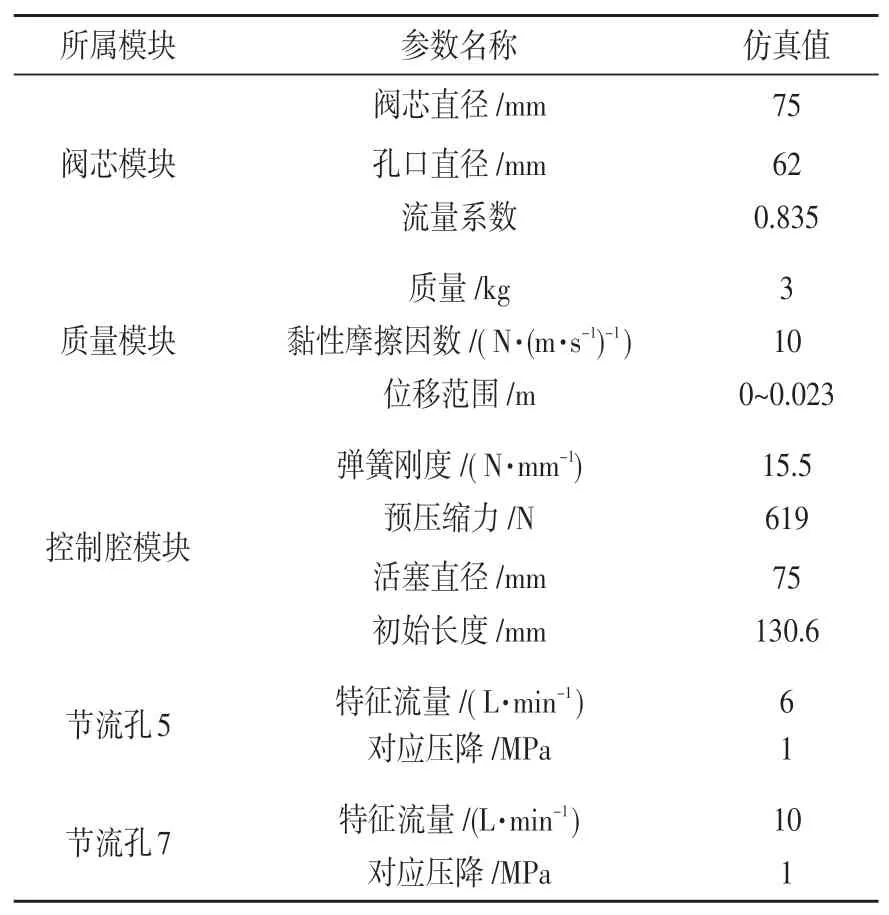

根据冲盂系统的液压原理图,利用AMESim仿真软件,对图1中的1、3、4、7号插装阀进行建模。以有杆腔进液阀为例,阀芯型号为Rexroth的LC63A20E7X/V,控制盖板和先导阀的型号分别为LFA63GWA-7X/A20P25V和4WE10D3X/,建立仿真模型如图2所示,主要仿真参数如表1所示。

图2 二通方向插装阀AMESim仿真模型

表1 二通方向插装阀主要元件设定参数

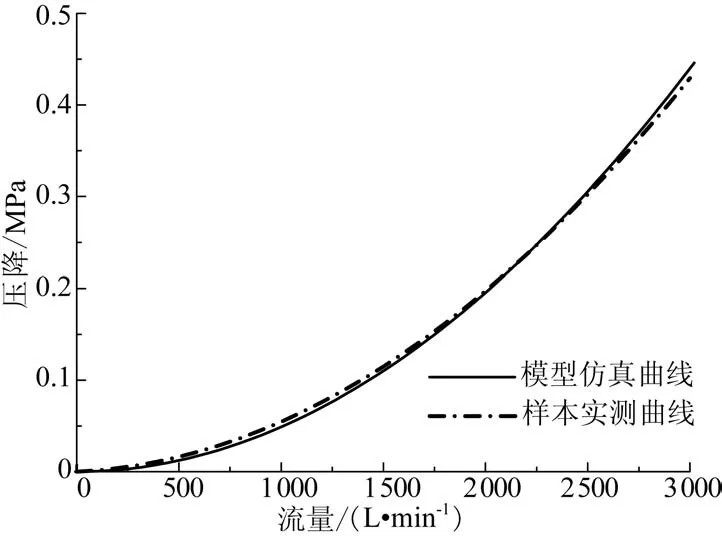

通过仿真得到插装阀的“流量—压差”特性曲线,仿真曲线与插装阀对应的样本实测曲线对比如图3所示,可见流量特性曲线与插装阀样本实测结果基本吻合,仿真模型准确有效。

图3 流量—压差特性曲线对比

2.2 压力控制功能插装阀仿真模型

比例调压阀选用Rexroth公司LC80DB20E6X/V,建立其仿真模型如图4所示,主要参数设置如表2所示。通过仿真得到插装阀的调压性能曲线,如图5所示。可以看出,通过调节比例溢流阀(图4中序号5)的压力可以相应控制压力插装阀的入口压力。同时,曲线清晰表明,调定压力与仿真压力稳态值之间有约1.2 MPa的偏差,这主要是由管路、节流孔等的液阻造成的。

图4 二通压力插装阀AMESim仿真模型

表2 二通压力插装阀主要元件设定参数

图5 二通压力插装阀调压性能曲线

2.3 二通比例流量插装阀仿真模型

冲盂系统工作时,有慢速下降、工进、快速回程等多种工况,为满足上述工况对系统流量的需求差异,系统选用二通比例流量阀实现流量控制。二通比例流量插装阀建模如图6所示,模型参数设置如表3所示。

图6 二通方向插装阀AMESim仿真模型

表3 二通比例流量插装阀主要元件设定参数

3 冲盂系统仿真分析

冲盂系统仿真模型如图7所示,系统采用8台定量泵提供高压油源,为提高油压机横梁快下速度,采用上置补油箱实现液压缸上腔快速补液,模型中采用大排量液压泵模拟补油箱。

冲盂过程中油压机负载力和上腔液压缸压力分别如图8~9所示,可见,在油压机工进行程230 mm范围内,油压机输出动力平稳,峰值输出负载力约9.5 MN,达到油压机设计指标值12.5 MN的76%。油压机驱动液压缸上腔压力在保压阶段达到峰值19.3 MPa,整个冲盂过程中,液压缸压力变化波动较小,约为1.5 MPa,占比系统峰值压力约8%,满足系统方案设计要求。

图7 组合式油压机冲盂系统仿真模型

图8 冲盂工序油压机负载力输出图

图9 冲盂工序油压机上腔压力曲线

4 结束语

(1)利用AMESim仿真软件,可以快捷搭建二通方向插装阀、二通流量插装阀和二通比例流量插装阀的数字仿真模型。通过设置虚拟测试油源,仿真得到二通插装阀对应的“流量—压差”特性曲线,与对应的样本实测曲线对比,可以验证仿真模型的准确性;

(2)从冲盂系统仿真结果可以看出,在组合式油压机冲盂工序过程中,油压机峰值输出负载力约9.5 MN,占比设计指标值的76%;驱动缸缸压力波动1.5 MPa,波动值不超过峰值压力的8%,输出负载力和液压缸压力波动量均满足系统设计指标要求。