硬质合金立铣刀铣削难加工材料的仿真研究*

2021-10-25王广洲吴春亚陈明君

王广洲,吴春亚,程 健,陈明君

(哈尔滨工业大学机电工程学院,哈尔滨150001)

0 引言

难加工材料具有比强度高、力学性能好、耐高温低温和抗疲劳强度等共性的优良特点,使其在民用和军事领域得到广泛关注和应用[1-3]。然而,不同的难加工材料的难加工特性体现在不同的方面。如钛合金的较小的变形系数、较差的导热性能,模具钢的高硬度、高耐磨性等[4-8]。这些难加工特性容易导致过高的温度使刀具提前失效,进而需要频繁换刀,影响加工效率。针对上述问题,可以通过对刀具进行优化,改善刀具的切削性能的方法进行解决。

Kumar等[9]采用FEM软件对钛合金进行切削仿真,研究了立铣刀的几何参数对切削力、切削温度以及刀具磨损等的影响,并以最小切削力为优化目标,对刀具的结构进行了优化设计。齐彪等[10-11]采用有限元软件建立了钛合金切削模型,通过对切削力、切削温度以及切屑等分析,得到了多种类型的商用立铣刀切削钛合金的最佳的几何参数。张建飞等模拟了Ti-6Al-4V高速切削过程,分析了刀具几何参数在特定加工条件下对切削力的影响规律。岳彩旭[12]利用ABAQUS研究了以立方氮化硼为材料的立铣刀切削GCr15的过程,较为全面地分析了切屑的形成以及残余应力。

基于上述研究,本文基于UG和AdvantEdge软件,对硬质合金立铣刀切削钛合金和模具刚进行切削仿真,通过改变铣刀的螺旋角和前角并以切削力和切削温度最小为优化目标,对刀具进行优化。

1 硬质合金立铣刀切削仿真有限元模型建立

切削加工过程耦合了力学变化和温度变化,并涉及到应变、应变率、弹性/塑性变形和不同的材料特性等。利用有限元软件进行切削仿真可以在一定程度上反映实际加工过程,进而节省实际加工时间和资源。

1.1 材料本构模型

本文中选用的钛合金材料为Ti-6Al-4V,模具刚材料为Cr12,两种材料的物理性能如表1所示。采用J-C本构模型[13-14]描述两种材料的力学特性(本构模型参数如表2所示)。

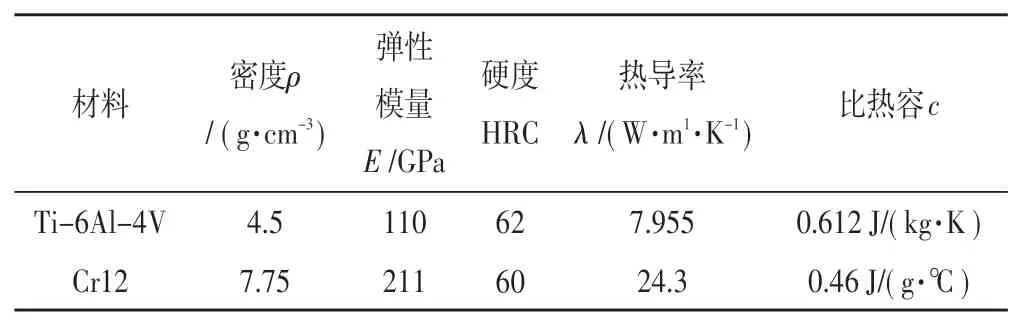

表1 Ti-6Al-4V和Cr12的物理性能

表2 Ti-6Al-4V和Cr12的Johnson-Cook材料模型参数

1.2 摩擦模型与切屑分离准则

根据实际切削条件和AdvantEdge软件的网格划分功能,两种材料的仿真过程的摩擦模型选用剪切摩擦模型,摩擦因数分别为0.7和0.5。同时采用C&L断裂准则[15]作为切屑分离准则。

1.3 有限元模型建立与切削参数设置

图1 所示为利用UG建立的四刃硬质合金立铣刀的三维模型(刀具参数如表3所示),将刀具模型和同样为UG建立的两种材料模型添加到AdvantEdge软件中,建立切削仿真模型,如图2所示。

图1 硬质合金立铣刀

图2 四刃硬质合金立铣刀铣削仿真模型

表3 四刃立铣刀结构参数

由于Ti-6Al-4V的导热系数低,刀具与切屑的接触长度短,导致单位面积上的切削力大大增加。Cr12由于硬度高,金相组织由回火马氏体、未溶碳化物和残余奥氏体三部分组成,导致切削难度增大。根据表1材料属性,选择刀具切削用量,如表4所示。

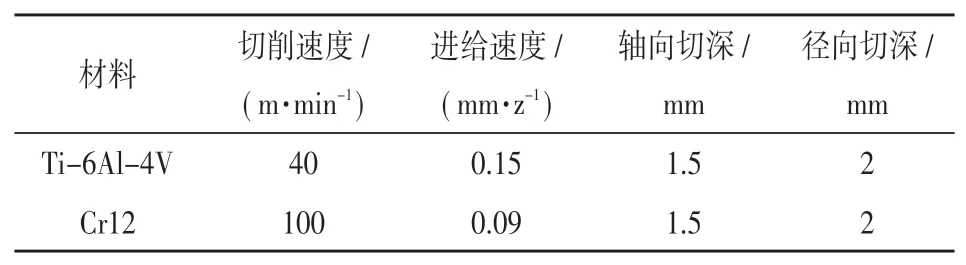

表4 硬质合金立铣刀加工不同材料的切削用量

在铣削加工过程中,与直齿铣刀相比,螺旋角增大了切削刃与工件的接触长度,改变了刀具的受力情况,一定程度上改善了刀具的切削性能。增大刀具前角,可以增加刀具的锋利度,但前角太小会降低刀具的强度。因此,本次仿真计算通过改变刀具的螺旋角和前角,以切削力和切削温度作为评价标准来优化硬质合金立铣刀,进而改善切削难加工材料的性能。

2 切削仿真结果与分析

通过AdvantEdge软件的Tecplot输出随刀具旋转角变化的切削力和切削温度的瞬时曲线图,采用10次高阶方程将瞬时曲线图进行拟合,得到硬质合金立铣刀加工两种材料过程中3个方向的切削力和切削温度随刀具旋转角变化的规律曲线。由曲线可知,在刀具旋转角变化过程中y方向切削力Fy均为负值,即为压应力,对加工表面质量的影响很小。因此,在优化计算过程中切削力只考虑x方向的切削力Fx和z方向的切削力Fz。

2.1 硬质合金立铣刀铣削Ti-6Al-4V时螺旋角的优化

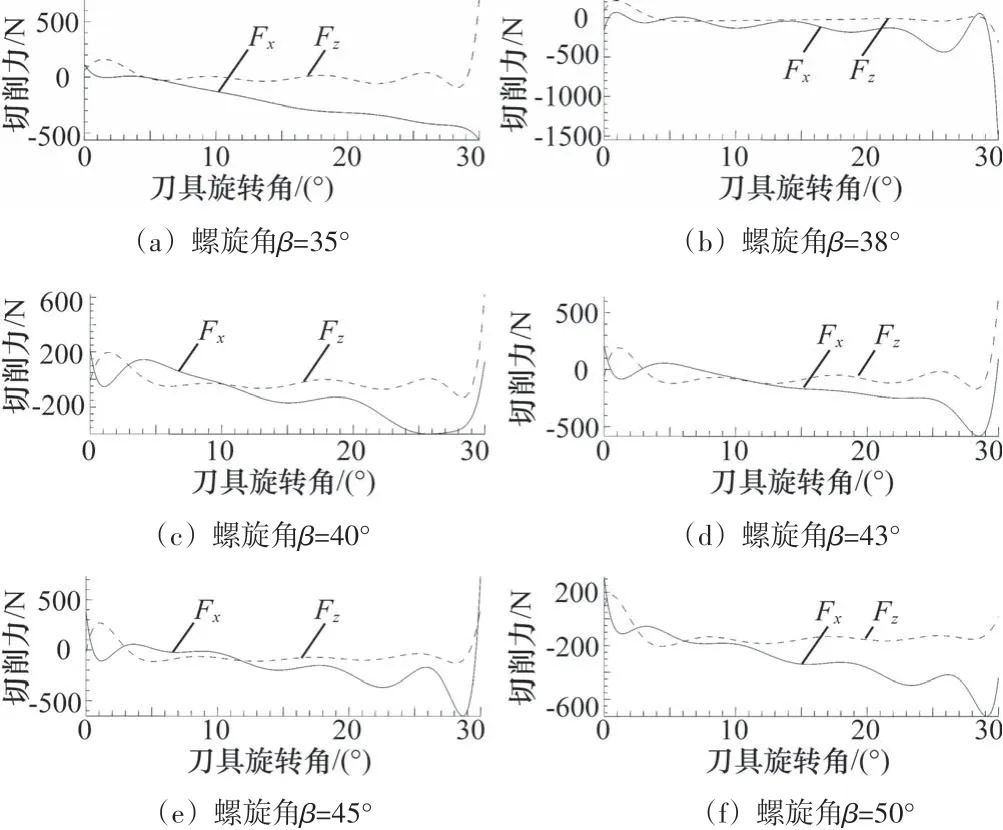

保持表3中其他参数不变,螺旋角值分别取为35°、38°、40°、43°、45°和50°,仿真结果如图3~4所示。由图3可知,当螺旋角不变时,切削力Fx和Fz的整体趋势是随着刀具旋转角的增大先减小后增大,但当螺旋角β>38°时,切削力Fx和Fz在刀具旋转角在25°~30°之间陡然增大。当螺旋角β>38°时,切削力Fz在刀具切削过程中变为负值,即切削应力从拉应力变为压应力)。当β=40°时,切削力Fx从正值变为负值时刀具转过8.5°,当β分别为45°、50°时,切削力Fx从拉应力变为压应力时刀具转过9.5°。当螺旋角变化时,切削力Fx和Fz的整体趋势是随着螺旋角的增大而减小。由图4可知,在β为45°以下切削温度变化不大,在45°以上切削温度突然增高,这是由于随着螺旋角的增大,切屑与工件的摩擦面积增大,刀具排屑不畅,导致切削热不能及时随着切屑的排出而散失,其切削温度突然增大。根据上述分析可知,为提高整体加工表面质量,硬质合金立铣刀加工Ti-6Al-4V时螺旋角的合理范围为40°~45°。

图3 硬质合金立铣刀加工Ti-6Al-4V时不同螺旋角下Fx和Fz随刀具旋转角的变化曲线

图4 硬质合金立铣刀加工Ti-6Al-4V时切削温度随螺旋角变化曲线

2.2 硬质合金立铣刀铣削Cr12时螺旋角的优化

保持表3中其他参数不变,螺旋角值分别取为30°、35°、40°、45°和50°,仿真结果如图5~6所示。由图5可知,当螺旋角不变时,切削力Fx和Fz的整体趋势是随着刀具旋转角的增大而增大。当刀具旋转角度在0°~25°之间切削力Fz变化较小,但在25°~30°之间发生突变。在刀具开始切削后,切削力Fx和Fz均为负值,即切削应力从拉应力变为压应力。当螺旋角变化时,切削力Fx和Fz的整体趋势是随着螺旋角的增大而增大。由图6可知,在β值在40°以上时,切削温度持续增高,这是因为随着螺旋角的增大,切屑与工件的摩擦面积增大,刀具排屑不畅,导致切削热不能及时随着切屑的排出而散失,其切削温度不断增大。根据上述分析可知,为提高整体加工表面质量,硬质合金立铣刀加工Cr12时螺旋角的合理范围为35°~45°,其中以40°附近为最优。

图5 硬质合金立铣刀加工Cr12时不同螺旋角下Fx和Fz随刀具旋转角的变化曲线

图6 硬质合金立铣刀加工Cr12时切削温度随螺旋角变化曲线

2.3 硬质合金立铣刀铣削Ti-6Al-4V时前角的优化

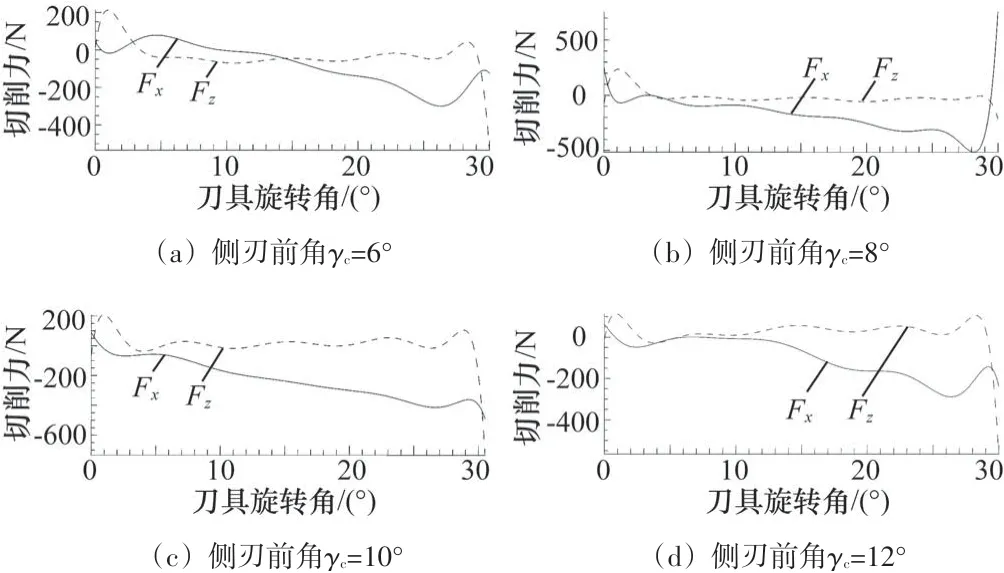

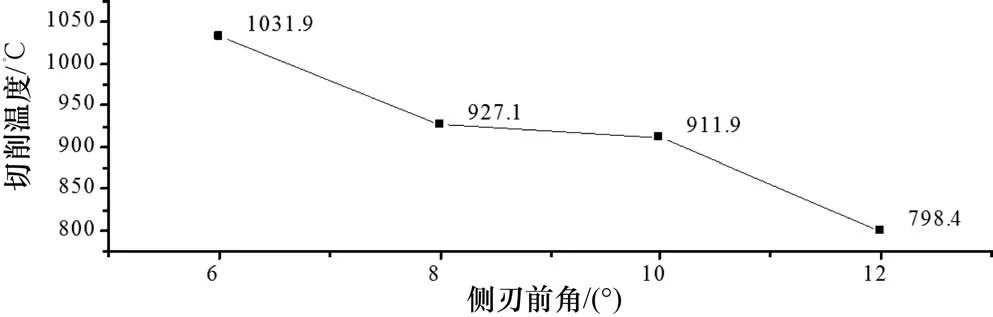

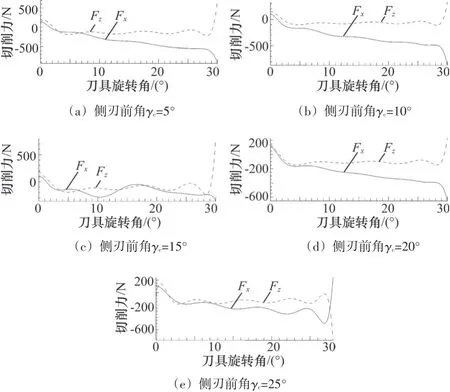

保持表3中其他参数不变,前角值分别取为6°、8°、10°和12°,仿真结果如图7和图8所示。由图7可知,当螺旋角不变时,切削力Fx的整体趋势是随着刀具旋转角的增大而增大,切削力Fz的整体趋势是随着刀具旋转角的增大先减小后增大。当刀具旋转角度在0°~25°之间切削力Fz变化较小,但在25°~30°之间发生突变。在前角的范围8°~10°之间时,切削力Fx由正值突变为负值,即由拉应力突变为压应力,前角10°以后,曲线中间部分的切削力Fz在0值附近上下波动,工件表层金属在拉力和压力反复作用,对加工表面质量是不利的。当螺旋角变化时,切削力Fx和Fz的整体趋势是随着螺旋角的增大先增大后减小。由图8可知,不同前角的立铣刀切削Ti-6Al-4V时,切削温度逐渐降低,但变化不大,考虑仿真模型的误差,可认为切削温度对加工表面质量的影响较小。综上所述,立铣刀加工Ti-6Al-4V的前角范围是8°~10°。

图7 硬质合金立铣刀加工Ti-6Al-4V时不同侧刃前角下Fx和Fz随刀具旋转角的变化曲线

图8 硬质合金立铣刀加工Ti-6Al-4V时切削温度随侧刃前角变化曲线

2.4 硬质合金立铣刀铣削Cr12时前角的优化

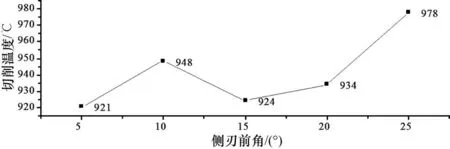

保持表3中其他参数不变,前角值分别取为5°、10°、15°、20°和25°,仿真结果如图9~10所示。由图9可知,当螺旋角不变时,切削力Fx的整体趋势是随着刀具旋转角的增大而增大,切削力Fz的整体趋势是随着刀具旋转角的增大先减小后增大。当刀具旋转角度在0°~25°之间切削力Fz变化较小,但在25°~30°之间发生突变。在刀具开始切削后,切削力Fx和Fz均为负值,即切削应力从拉应力变为压应力。当螺旋角变化时,切削力Fx和Fz的整体趋势是随着螺旋角的增大先增大后减小。铣刀前角在15°~20°时切削温度较低,铣刀前角大于20°后,切削温度上升过大,这是侧刃前角过大,导致切屑不易排出,同时切削热散失条件变差。综上所述,立铣刀加工Cr12的侧刃前角范围是15°~20°。

图9 硬质合金立铣刀加工Cr12时不同侧刃前角下Fx和Fz随刀具旋转角的变化曲线

图10 硬质合金立铣刀加工Cr12时切削温度随侧刃前角变化曲线

3 结束语

本文利用UG三维建模软件建立了硬质合金立铣刀切削Ti-6Al-4V和Cr12的三维模型。通过AdvantEdge有限元仿真软件,完成了两种材料的本构模型,摩擦模型、系数以及切屑分离准则等设置以及两种材料的切削仿真过程。以切削过程中的切削力和切削温度最小为评价标准,对硬质合金立铣刀切削两种难加工材料的螺旋角和前角进行优选,得到如下结论:

(1)硬质合金立铣刀加工Ti-6Al-4V时螺旋角的合理范围为40°~45°,前角范围是8°~10°;

(2)硬质合金立铣刀加工Cr12时螺旋角的合理范围35°~45°,其中以40°附近为最优,前角范围是15°~20°。