强化研磨加工中喷射角度对GCr15轴承钢耐摩擦腐蚀性能的影响*

2021-10-25刘晓初吴子轩梁忠伟范立维谢鑫成黄伟锋

刘晓初,吴子轩※,梁忠伟,吴 俊,范立维,耿 晨,谢鑫成,黄伟锋,危 珊

(1.广州大学机械与电气工程学院,广州510006;2.广州大学广州市金属材料强化研磨高性能加工重点实验室,广州510006;3.广州大学广东省强化研磨高性能微纳加工工程技术研究中心,广州510006;4.广东工业大学机电工程学院,广州510006)

0 引言

材料的摩擦腐蚀是一种摩擦磨损和化学腐蚀双重因素耦合作用的结果,并且摩擦腐蚀导致材料的损失远大于摩擦磨损和化学腐蚀各自损失之和,这是一种复杂的失效形式[1-2]。GCr15轴承钢主要用于制作轴承、滚珠等核心部件,在海洋制备、化工机械、石油装备等行业上得到广泛运用。由于材料经常与腐蚀介质接触,且经常出现在腐蚀环境下发生摩擦磨损,因此对材料的耐摩擦腐蚀性能是一种严峻的考验。

强化研磨技术是一种表面射流强化改性微纳加工技术,是一种抗磨、抗腐、延寿的改性方法,其加工原理是通过高压气体带动研磨粉、研磨钢珠和改性液混合形成射流,并以高速高压撞击材料表面实现加工,使材料表面产生双层复合结构(类织构层和强化层),从而提高了材料的耐摩擦、抗腐蚀、耐高温、长寿命、高可靠性能[3-5]。本文在前期研究中,通过有限元仿真和试验的方法验证不同喷射时间下强化研磨处理的试样的耐摩擦性能和抗腐蚀性能都有不同程度的提升[6-8]。但是强化研磨处理后试样只在摩擦磨损或化学腐蚀单一环境下进行研究,而在腐蚀环境下受摩擦磨损这种复合环境的研究尚未有学者探索。这严重影响了海洋、化工机械、石油等重要装备的使用寿命。

近年来,国内外相关学者在材料表面改性加工技术上进行了大量的研究和实验,例如喷丸、抛砂、SMRT、激光处理等[9-12]。但是由于表面改性技术的加工路径不同,从而导致了表面形貌、残余应力发布、组织结构等特性存在很大差异,因此其腐蚀性能仍然存在很多的争议[13]。Wang[14]对表面具有纳米层的304不锈钢放在3.5%NaCl溶液进行腐蚀,研究结果发现组织的晶粒细化、位错密度上升可以提高材料的抗腐蚀性能。但是在通过机械滚压技术加工304不锈钢材料表面过程中,由于产生晶粒的细化、缺陷或表面污染等原因导致了抗腐蚀性能下降。而国内外学者通过在各种摩擦工况(滑动、滚动、微动)进行大量的实验,普遍认为材料表面组织细化、位错密度上升、硬度提高可以提高材料的耐摩擦性能[15],例如Qin[16]研究发现材料表面组织细化可以使其硬度得到提高,耐磨性能会比未细化的高。周蕾[17]发现GCr15轴承钢随着其表面晶粒尺寸不断减少,材料的耐摩擦磨损性能呈先提高后减少的规律。另一方面,材料的摩擦腐蚀行为是由服役过程中摩擦磨损和化学腐蚀相互作用的结果,不是两者的简单叠加[18],沈明学[19]通过SMRT处理361L不锈钢,发现材料表面晶体细化,可提高材料的耐摩擦腐蚀性能。黄博[20]通过在304不锈钢上进行超音速火焰喷涂,分析材料表层硬度,分析硬度的提高可提升材料的抗摩擦腐蚀性能。然而,根据已发表的文献,至今经过强化研磨处理后GCr15轴承钢在腐蚀介质下磨损行为的研究未见报道。

本文探究了强化研磨不同喷射角度GCr15轴承钢在腐蚀环境下的摩擦磨损行为,阐述了强化研磨不同喷射角度处理对材料的耐摩擦腐蚀性能的影响。对后续的GCr15轴承钢摩擦腐蚀防护具有十分重大的研究意义。

1 试验

1.1 试验材料

试验使用的试样为GCr15轴承钢板,其化学成分(质量分数,%)为C 0.98;Si 0.25;Mn 0.35;Mo 1.55;P 0.025;S 0.30;Ni 0.25;Cu 0.25,尺寸为110 mm×75 mm×10 mm。

1.2 强化研磨加工试验

文中强化研磨加工试验仪器为广州大学先进制造研究院的强化研磨机,如图1所示,加工示意如图2所示。

图1 强化研磨加工设备Fig.1 Strengthening grinding equipment

图2 强化研磨加工Fig.2 Schematic diagram of strengthening grinding

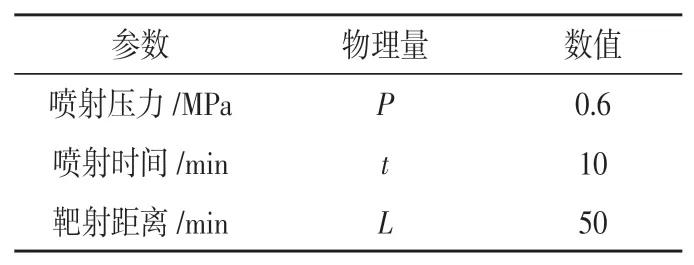

以喷射角度为单一变量来进行参数设定,制定固定的技术参数和相关变量设计参数,如表1~2所示。

表1 技术参数Tab.2 Processing paramete

表2 变量参数Tab.2 Variable parameter

1.3 摩擦腐蚀试验

在试验前,将强化研磨加工后的试样和未经强化研磨加工的试样运用线切割切成10 mm×10 mm×10 mm的方块,然后使用酒精进行超声清洗,冷风吹干,以备后续分析和测试。

使用往复式摩擦腐蚀试验机(图3),其中对磨练件选用4 mm的YG6碳化钨钢球,将试样放在3.5%NaCl腐蚀介质下,进行往复式摩擦磨损。试验条件为室温环境,法向载荷Fn=80 N,位移幅度3 mm,摩擦历程7 200 s,往复频率50 Hz。在摩擦腐蚀试验前后,都需清洗干净试样,且放置电子天平上测量其质量,从而计算出磨损量。

图3 往复式摩擦腐蚀试验机Fig.3 Reciprocating friction and corrosion tester

2 试验结果与分析

2.1 强化研磨后工件表面粗糙度分析

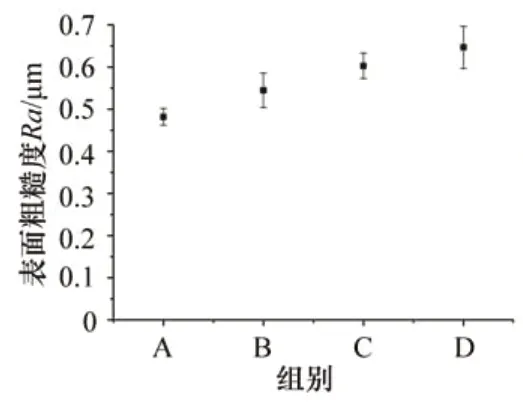

如图4所示,随着强化研磨的喷射角度的增加,试样表面的粗糙度随之增加,并且在喷射角度为90°时表面粗糙度达到最大,为Ra0.618 μm,而未处理的试样的试样的表面粗糙度最小,为Ra0.481 μm,这是由于随之喷射角度的增大,研磨料对工件表面法向作用力增加,导致产生的微凹坑的深度增加,进而使得表面粗糙度增加,使得材料的耐磨性能下降,并且由于微凹坑的深度增加,腐蚀介质与材料表面的接触面积增大,会促进材料的腐蚀。

图4 试样粗糙度随强化研磨角度变化曲线Fig.4 Variationcurveofspecimen surface roughness along intensified grinding angle

2.2 显微硬度分析

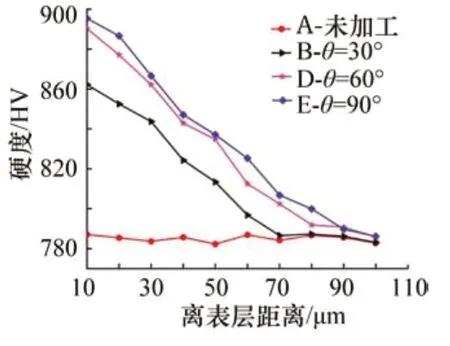

如图5所示,未经强化研磨处理的A组试样在加工表面下10 μm处,其显微硬度为HV785,且加工表面下10~100 μm这个范围内其显微硬度一直处于HV780~HV800之间,与A组相比,强化研磨处理的B~D组试样在离加工表面下10 μm处显微硬度出现了明显的提升,其显微硬度分别为HV862.2、HV890.3、HV895.4,随着深度的增加,B~D组试样的显微硬度依次靠近A组试样的显微硬度。由此看出随着喷射角度增加,试样表层的显微硬度不断增加,且随着深度的增加,硬度会逐步接近未强化研磨处理试样的硬度。由于随着喷射角度的增加,研磨钢珠和研磨粉对材料表面的作用力随之增大,由钢珠及研磨粉所携带的动能施加试样的表面能量将不断增加,并且试样的表面能量往试样内部传递,随着表面能量增加,传递的深度越大,不同深度的原子获得的能量有所不同,随着深度的增加,原子获得能量呈下降趋势,而获得足够能量的原子将克服约束并迁移,因此沿深度方向,原子出现不同程度的位错,导致位错密度随之增加,出现大量的塑性变形,使得材料的硬度上升,提高了材料的耐磨性。

图5 显微硬度沿深度方向的变化Fig.5 The variation of microhardness along the direction of depth

2.3 微观组织分析

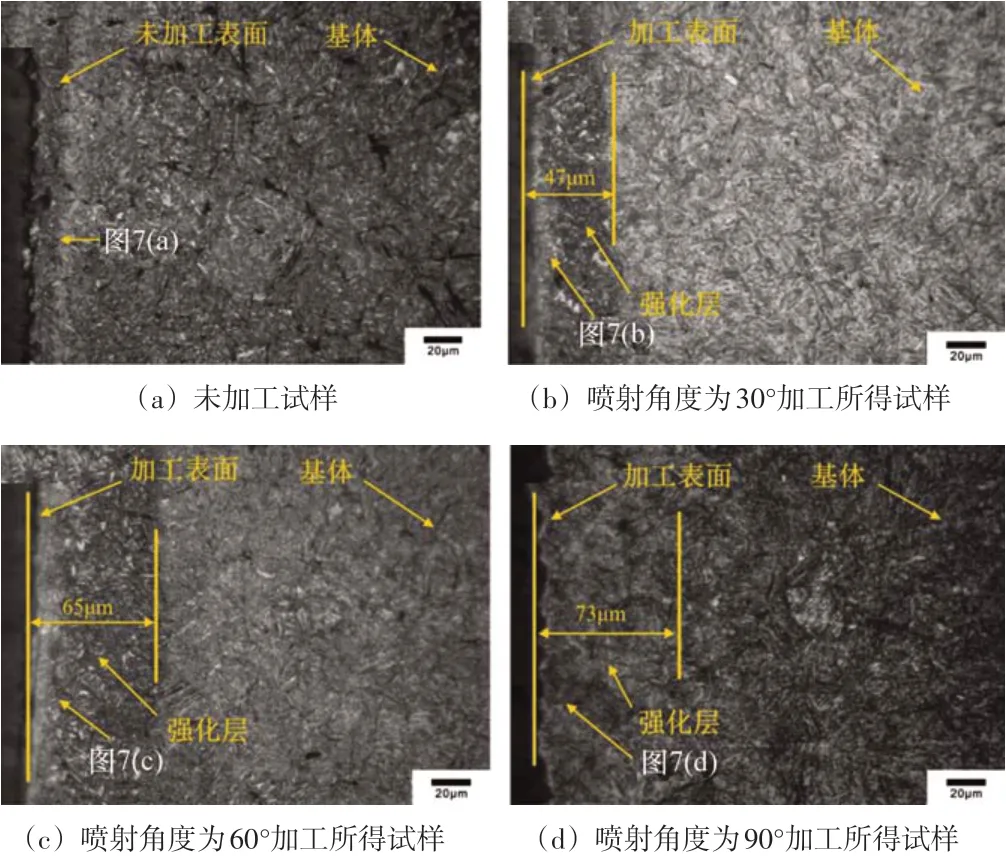

图6 所示为未经强化研磨处理和不同喷射角度下的强化研磨处理后,试样横截面的金相组织结构图。图6(a)~(d)分别对应为编号A~D组试样,由图6(a)可以看出,没有强化研磨处理的A组试样,其没有存在强化层,沿深度方向金相组织的尺寸没有明显的变化,且金相组织的尺寸位于15~35 μm。与A组试样相比,由图6(b)~(d)可知GCr15轴承钢试样经不同喷射角度的强化研磨处理后,表层的金相组织尺寸逐渐细化,沿深度方向金相组织细化程度有着明显的梯度变化,存在一定厚度的强化层,其中强化层分别为47 μm、65 μm、73 μm。

图6 试样横截面金相组织Fig.6 Metallographic structure of cross-section for the sample subjected

进一步通过SEM扫描电子显微镜放大A~D试样的强化层,如图7所示;由图7(a)可知,没有强化研磨加工处理的A组试样,存在大量体尺寸大小基本一致、条纹方向基本一致的粗大马氏体,没有存在明显的马氏体集束,因此导致其金相组织尺寸没有明显的变化。从图7(b)可以看出,粗大的马氏体开始受到挤压,尺寸有所变小,条纹方向开始变得复杂(平行和出现一定的角度),由图7(c)~(d)可以看出,马氏体的大小有明显的变小变细,条纹方向出现相交相切等,并且马氏体越来越密集,出现大量的马氏体集束。由图7可知,强化研磨喷射角度的增加,马氏体数量呈上升趋势,马氏体的尺寸有明显的下降,马氏体的条纹方向变得复杂且无规律,并且马氏体逐渐密集。这是因为强化研磨处理时,随着喷射角度的增加,研磨钢珠和研磨粉对材料表面的作用力随之增大,进而使得马氏体受到挤压,开始变细变小,晶粒发生再结晶,使得马氏体的条纹方向变得复杂,使得组织的致密程度上升。由于喷射角度的增加,研磨钢珠和研磨粉的作用力影响材料的深度范围也随着增大,导致不同深度的晶体出现了不同的细化程度,因此沿深度方向金相组织细化程度有着明显的梯度变化,并且出现不同厚度的强化层,表层结构逐渐细化,致密程度上升,腐蚀介质难以进入材料的内部,提高材料的耐腐蚀程度。

图7 试样强化层微观组织Fig.7 Microstructure of strengthening layer

2.4 抗摩擦腐蚀性能分析

2.4.1 表面摩擦因数分析

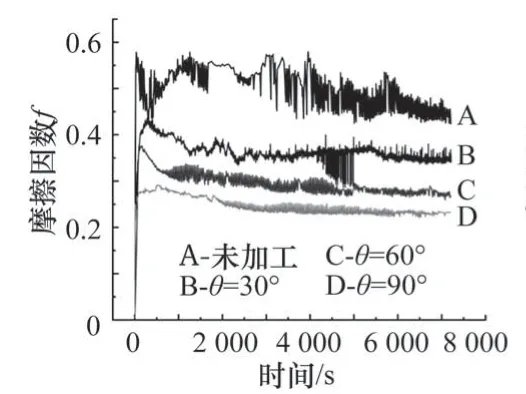

图8 所示为未经处理和不同强化研磨喷射角度θ下的试样在3.5%NaCl腐蚀介质下的摩擦因数时变曲线,由图可知,未经处理的试样A的摩擦因数处于0.45~0.6之间波动,B组摩擦因数在0.3~0.45之间波动,C组摩擦因数在0.3~0.35之间波动,D组摩擦因数在0.23~0.3之间波动。由此看出,A组试样的摩擦因数数值波动最大,波动范围最广,而随着喷射角度的增加,试样的摩擦因数有明显的下降,波动的范围也逐渐减少。为此,下文将结合质量磨损量和磨痕损伤形貌进行深入研究。

图8 试样的摩擦因数时变曲线Fig.8 Time-varying curve of friction coefficient of specimen

2.4.2 磨损量分析

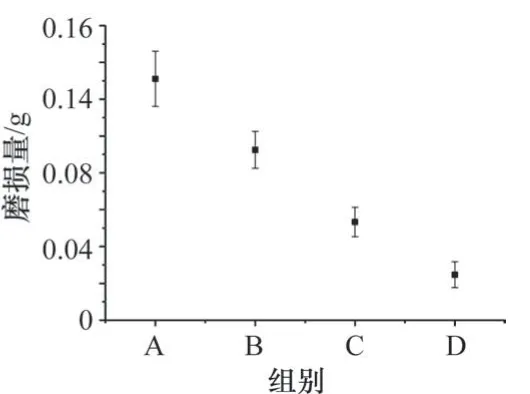

磨损量指材料摩擦磨损前后质量或体积的变化量,本实验使用质量磨损量(Wm)进行分析。图9所示为A~D试样在摩擦腐蚀试验后质量磨损量的柱状图,从图9可以看出,A组试样质量磨损量最大(0.131 1 g),与A组试样相比,通过强化研磨处理后试样的质量磨损量呈下降趋势,其质量磨损量分别为0.092 5 g、0.053 3 g、0.024 7 g,喷射角度从30°增加到90°时质量磨损量下降了73%。因为强化研磨喷射角度增加,材料表面所受的作用力增加,导致机械硬化加剧,使其表层硬度得到提高。由于质量磨损量主要是通过疲劳剥落造成的,而材料表层硬度提高,表层裂纹不易产生,抑制了疲劳剥落的发生,从而减少了质量磨损量。

图9 摩擦腐蚀各试样磨损量Fig.9 Wear amount of each sample in friction corrosion

2.4.3 磨痕损伤形貌分析

图10 所示为试样在腐蚀摩擦试验后表面损伤形貌图,图10(a)~(d)分别对应A~D组试样,由图可知,未经强化研磨处理A组试样在腐蚀摩擦试验后表面的磨痕宽度为545.9 μm,并且存在大量的点蚀坑,与A组试样相比,随着喷射角度的增加,试样在腐蚀摩擦试验后表面的磨痕宽度逐渐减小,分别为491.9 μm、346.8 μm、323.2 μm,并且点蚀坑的数量也逐渐减小。因此表面的摩擦因数也得到相应的下降。

图10 摩擦腐蚀后的试样磨痕Fig.10 Wear scar diagram of specimens after friction corrosion

点蚀的产生是由于腐蚀介质腐蚀试样表面而产生的,通过强化研磨的处理后,试样表面出现再结晶,晶粒逐渐细化,分布逐渐均匀,进而出现高密度位错,使得其表面结构更加紧凑,腐蚀介质难以渗入组织内部,抑制了腐蚀的发生,减少点蚀的出现,因此A组试样存在大量的点蚀坑,而经强化研磨处理后的B~D组的点蚀坑数量明显下降。由于点蚀坑内部可以储存腐蚀介质,在受摩擦挤压时,有利于材料疲劳裂纹的生长和扩展,从而为表面的剥落提供了有利的环境,以至于A组试样的磨痕宽度最大,而D组的磨痕宽度最小。摩擦腐蚀过程中表面的剥落,由于内部的平行裂纹和垂直裂纹相互交汇导致的,摩擦腐蚀过程中由于磨料与材料之间存在腐蚀介质,材料与磨料接触发生摩擦时,磨料对材料表面存在一定的压力,这压力会促进腐蚀介质侵蚀材料表面,产生点蚀,并且在压力作用下大量的腐蚀介质挤压进材料内部,导致材料内部裂纹的萌生,最后材料表面出现剥落,剥落的颗粒表面粗糙度比较高,并且停留在材料表面,材料与磨料中间多出大量的剥落颗粒,形成三体磨损,加快了摩擦磨损。而经过强化研磨处理后,则材料表层会出现强化层,且表层硬度的增加,即使表面粗糙度增加,会加快工件的磨损和增加腐蚀介质与工件表面的接触面积,但是依然能有效地抑制表面疲劳裂纹的产生,而通过强化研磨处理后,材料表层的晶粒不断细化,位错密度上升,马氏体逐渐变小变细,马氏体的条纹方向变得复杂,表层结构变得紧凑,抑制腐蚀介质表面和组织内部的腐蚀。由于材料表面硬度提高,表层结构致密程度提高,有效地抑制了点蚀产生,并且减少腐蚀孔的尺寸和深度,抑制了内部裂纹的产生,使得剥落物尺寸变小,进而减小颗粒和磨料混合磨损的程度。

综上所述,GCr15轴承钢表面经过强化研磨处理后比未处理的更具优异的抗摩擦腐蚀性能。

3 结束语

本文通过不同喷射角度(30°,60°,90°)下强化研磨加工GCr15轴承钢板后进行摩擦腐蚀试验,利用强化研磨处理后试样的微观组织、显微硬度、位错密度解释试样的耐摩擦腐蚀性,得到的结论如下。

(1)利用不同喷射角度下强化研磨处理GCr15轴承钢板,成功制备了强化层,并且强化层的厚度随着强化研磨喷射角度的增加呈上升趋势,最高达到73 μm。试样表层的硬度得到明显增加,最高达到HV895.4。

(2)强化研磨处理的试样表面产生高密度位错,且位错密度随喷射角度的增加呈上升趋势,晶粒尺寸则减小,结构更加紧凑。

(3)随着强化研磨喷射角度的增加,工件表面的表面粗糙度会增加,但是在显微硬度有所提升、表层组织细化、位错密度增加的综合作用下,工件的抗摩擦腐蚀性能有所增加。

(4)微观组织、显微硬度、位错密度分析结果与其摩擦腐蚀结果相吻合,揭示了试样的摩擦腐蚀性能随强化研磨喷射角度的增加而增加的规律。