采用智轨技术的可变形集装箱检查系统研究

2021-10-25周合军宗春光刘必成

周合军,宗春光,刘必成

(同方威视技术股份有限公司,北京100084)

0 引言

集装箱检查系统是一种典型的辐射成像系统,采用放射源或者电子加速器产生X射线,根据X射线透过物体前后的强度变化来反映物体内部质量厚度的差异[1],从而在扫描生成的图像中发现违禁品、夹藏品等嫌疑。

目前市场上部署的集装箱检查系统尽管有多种结构形式,但是因为系统本身的结构限制,都以固定检查场地部署的形式为主,即集装箱检查系统安装在港区内固定的查验场地内,集装箱在从货轮上被卸下后,首先由集装箱运输车辆运输到集装箱堆场内,海关或者港口再将被抽中的集装箱由运输车辆从堆场内运输到集装箱检查系统所在的检查场地内进行扫描检查。

2017年6月,中国湖南株洲中车集团发布了全球首列智轨列车,该列车采用的智轨技术使得列车在无需轨道铺设的条件下,能够安全稳定行驶。

本文对智轨技术与X射线透射检查技术的融合进行研究,将智轨技术应用在集装箱检查系统中,可以取消装箱检查系统对轨道限制,降低土建配套的难度,节省土建建设周期和成本。同时,摆脱了轨道的限制以后,集装箱检查系统具备了很好的机动性,能够在场地之间实现灵活自由转场。

与此同时,常规的集装箱检查系统运输时需要拆散,现场需要重新组装、接线和调试,技术难度大,耗时长。本文对收展折叠设计技术应用于集装箱检查系统进行研究,使得系统在自带射线屏蔽的情况下,依然可以收展、变形,实现系统整体运输,现场变形展开就可以投入运行。这将大大减少现场的部署工作量和部署时间。

1 技术分析

集装箱检查系统根据结构形式的不同一般可以分为3种:固定式检查系统、移动组合式检查系统、车载移动式检查系统。

固定式检查系统采用一个固定的建筑物来安装包括加速器、探测器等在内的系统零部件,该建筑物采用混凝土结构来实现对系统产生的X射线进行屏蔽,被检查集装箱车辆由拖动系统牵引通过检查通道的同时,系统出束完成扫描流程。

组合移动式检查系统采用承载舱体、臂架、横梁等机械结构来安装加速器、探测器等系统零部件,系统自带X射线屏蔽体,整个系统放置在2根或者3根铺设好的轨道上,由电机驱动实现系统往复移动。被检集装箱车辆静止停在扫描通道内,系统在轨道上一边移动一边出束,完成扫描流程。

车载移动式检查系统采用一辆商用底盘车作为承载工具,加速器、探测器等系统零部件安装在底盘车上的自制舱体、臂架内。臂架在工作时可以展开,不工作时可以收缩,整个系统在臂架收缩后可以上路行驶,到达现场后展开臂架即可开始工作。

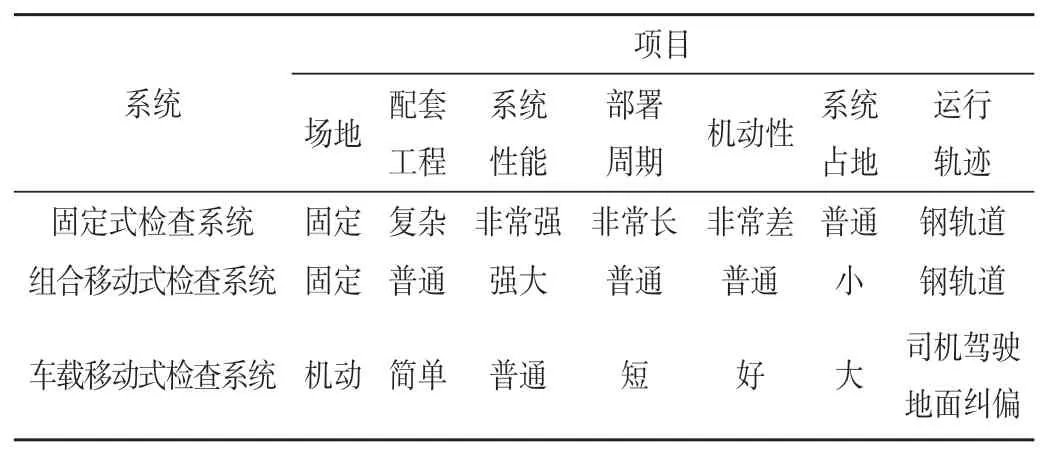

目前市场上不同类型X射线集装箱检查系统拥有不同的特点,可以总结如表1所示。

表1 不同类型X射线集装箱检查系统特点

采用智轨技术的智轨列车采用“虚拟轨道跟随控制”技术。通过各类车载传感器识别路面虚拟轨道线路,将运行信息传送至列车“大脑”(中央控制单元),根据“大脑”的指令,在保证列车实现牵引、制动、转向等正常动作的同时,能够精准控制列车行驶在既定“虚拟轨迹”上,实现智能运行[2]。

2 系统设计

2.1 系统组成

集装箱检查系统分为加速器分系统、探测器分系统、扫描装置分系统、扫描控制分系统、运行检查分系统以及辐射防护分系统6个分子系统。

加速器采用6/3MeV双能电子直线加速器,高、低能量的透射数据经过计算机的处理,可以确定材料的质量吸收系数和有效原子序数,区分出被检物的材料[3]。

探测器分系统安装在龙门架结构形式的臂架内,主要由探测器模块、数据采集盒、采集电缆线束组成,实现对穿过被检物的X射线的采集。该系统探测器模块采用高灵敏度多列小尺寸晶体,实现高性能指标。

扫描装置分系统包括加速器舱、探测器臂架、探测器侧设备舱、两侧防护墙、横梁、立柱等部件。实现所有分系统的硬件承载。加速器舱、探测器侧设备舱、两侧防护墙采用钢铅复合材料制成,实现对X射线的自屏蔽。

扫描控制分系统包括配电、控制两个主要部分,实现对所有分系统的供电和控制。

运行检查分系统包括数据通讯组件、图像数据采集组件、系统操作组件和图像分析组件。实现对整个系统的操作、图像采集和图像分析处理。

辐射防护分系统包括监控射线束流警示灯、铃、摄像机、急停控制开关等零部件,保障人员以及环境的辐射安全。

系统构成及逻辑结构如图1所示。

图1 系统构成及逻辑结构

2.2 智轨技术集成

智轨技术主要可以分为轨迹跟随技术、智能控制技术和主动安全技术。

在轨迹跟随技术方案中,系统通过北斗/GPS卫星导航、视觉导航和激光导航等多种导航技术融合,提高了定位精度和导航精度,在不同的应用场景实现了轨迹跟随控制。其中:北斗/GPS卫星采用专业级高精度接受机,采用差分基站技术,在车体上配置差分天线,接收卫星信号,实现厘米级的定位精度[4],该导航方式适用于室外工作使用的场景,和局部转场时路径规划;视觉导航采用摄像机进行视频采集,以特定的路面标志作为参考和引导[5],系统根据标志指令进行动作,实现系统在移动的过程中定位和纠偏控制;激光导航采用激光雷达(Laser Radar)传感器,对工作环境进行二维地图构建,利用基于概率的马尔科夫(Markov)定位法进行询及定位[6],从而实现定位导航。

智能控制技术主要依靠系统的4个独立驱动的胶轮,通过实时计算每个驱动轮的摩擦阻力实现分时四驱[7]。在地面平整度较好的工作扫描场地,能够自动切换到两驱模式;在地面平整度较差时,能够自动切换到四驱模式。同时控制系统还能够实时监测转向角度,并且根据不同角度下的4个旋转轮的回转中心,对每个转向电机进行转矩分配,实现任意角度旋转的驱动、控制能力。整个系统可进行原地360°旋转。

智轨系统通过在四周安装激光传感器和摄像机实现了设备运行时的主动安全防范。通过激光传感器采集的数据以及摄像机采集的视频流分析,系统可以实时探测系统与周边障碍物或人的距离。一旦距离小于安全距离,立即触发报警保护机制,进行声光报警,必要时系统会自动停止动作,保证主动运行时的安全。

2.3 可变形结构

系统采用“类机器人”结构来设计,主要包括3种结构。

(1)可旋转、可折叠臂架结构。臂架采用横臂架和竖臂架两部分组成,其中横臂架和横梁固定连接,横、竖臂架采用角轴连接的形式,利用液压缸驱动,实现臂架旋转和折叠。

(2)可同步升降的立柱结构。双侧立柱起到支撑两侧结构的作用,每侧立柱都采用滑道结构形式,利用液压缸驱动,实现同步升降。

(3)回转平台结构。回转平台与加速器侧立柱相连,在立柱旋转时首先通过回转平台将立柱旋转到加速器舱的外侧,然后再进行升降。

以上3种结构设计,配合电气和液压伺服控制,整个系统可以实现“类机器人”变形,可变形为运输姿态,如图2所示,在该姿态下系统可以采用集装箱或者平板车进行海运或者陆路长途整体运输。设备抵达现场后只需要吊车辅助放置到地面上,系统自带姿态转换操作按钮,通过操作自动展开,可变形为工作姿态如图3所示,然后即可投入工作,完成现场部署。

图2 采用智轨技术的可变形集装箱检查系统运输姿态

图3 采用智轨技术的可变形集装箱检查系统工作姿态

2.4 驱动设计

系统采用胶轮驱动的方式,摆脱了常规组合移动式系统钢轨道的束缚和限制;采用4个轮胎,每个胶轮都配备单独的驱动电机作为动力。根据阿克曼转角的计算,对四轮驱动的驱动力进行实时计算[8]。

考虑到系统的灵活转向需求,4个驱动轮分别配置转向电机,且可以独立控制。通过控制转向程序的调整,系统可实现横向移动的能力。

系统动力可根据不同的需求有3种不同的选项,既有市电供电方式,也有可充电锂电池和发电机供电方式可选。

3 系统功能

3.1 扫描功能

被检集装箱车辆停在扫描区域内,司机下车并离开扫描通道,系统行走并自动出束,完成扫描流程。

由于系统具备横向移动和原地旋转的能力,系统具备独特的扫描功能,一种是多排集装箱车辆连续扫描功能,一种是集装箱车辆双侧扫描功能。

多排集装箱车辆连续扫描功能是多辆集装箱车辆静止不动,系统可以扫描完一排之后自动横移到另外一排进行扫描,大大提高系统在主动检查模式下的效率。如图4所示。

图4 多排集装箱/车辆连续扫描功能

车辆双侧扫描功能是系统在扫描完一辆集装箱或车辆后,原地旋转180°后,再次从另外一侧对同一辆集装箱车辆进行扫描,该功能可以解决由于集装箱内货物重叠造成的在投影图像上看不清楚的问题。如图5所示。

图5 集装箱车辆双侧扫描功能

在系统主动检查时,由于系统自带屏蔽功能,检查场地无需建设混凝土防护墙的前提下,辐射防护区域占地只需要11 m,系统可实现0.4 m/s扫描速度时,对330 mm厚钢板穿透力的性能指标。而作为对比,同样具有机动性的常规车载移动式检查系统在相同系统性能指标下,一般需要30~40 m的辐射防护区域宽度,且车载移动式检查系统局限于商业底盘车的转弯半径大(一般为10~15 m),在同样的工作区域内,无法实现多排车辆连续扫描和车辆双侧扫描功能。

3.2 局部转场功能模式

在该功能模式下,系统自带发电机或者可充电电池,实现在港区、口岸或者集装箱堆场内进行灵活的转移,无需轨道,无需供电,以1.3 km/h的行驶速度进行自行走转场。

4 结束语

采用智轨技术的可变形集装箱检查系统是集装箱非侵入检查领域的一个巨大技术创新。智轨技术和X射线技术相融合,使得系统能够在现场无轨道条件下安全、稳定运行。同时也创造了独特的多排车辆连续扫描检查功能和车辆双侧扫描检查功能。

可变形的结构设计,使得系统可以采用平板车辆整体运输,到达现场后展开即可工作,极大的提高了部署速度。采用智轨技术的可变形集装箱检查系统可以应用在各种海港码头和陆路口岸,拥有巨大的应用价值和市场前景。