磁粉电火花连续脉冲放电毛化加工实验研究*

2021-10-25张永辉杨逍潇刘江文

张永辉,杨逍潇,杨 鑫,刘江文

(广东工业大学省部共建精密电子制造技术与装备国家重点实验室,广州510006)

0 引言

表面微织构是指在材料表面上通过各种科学的手段制备具有不同形状、比例和特性的结构。随着科学研究的不断深入和发展,使得具有微纳结构的非光滑功能表面在润湿性能、光热性能、摩擦性能以及涂层粘合性能等方面展现出了极大的优势。因此,功能性微结构表面的研制对生物医学、航空航天和其他高端制造领域关键技术的研发至关重要。目前,市场上用于加工和生产材料微织构表面的途径主要有以下几类:微细电解技术[1]、UVLIGA技术[2]、压印法[3]和毛化技术[4-6]。前三者均可在材料的表面实现排列规则的微结构,但是过程较为复杂,生产成本高,并且加工效率低下。制备功能化的微结构表面毛化技术手段主要包括激光束毛化、电子波束毛化和电火花束毛化。就目前而言,毛化技术是制备高质量表面微结构的常用技术方法。

激光毛化技术的工作原理是利用高频脉冲激光使样件表面材料达到熔化或汽化状态,进而在样件表面加工出微结构。该技术具有良好的可控性,制备所得工件的表面微观结构较为规整,且在较大范围内其单位长度内的点蚀坑数量和表面粗糙度均可调整,再现性好,但是激光加工设备价格昂贵,不适合进行大规模推广和投入生产[7]。电子束毛化技术虽然是工业制造上最新的发展成果,但是它尚未实现工业化生产。目前,利用该技术可实现在铝合金、钛合金、不锈钢等材料的表面上直接制备形如三角形、尖刺状、圆柱状或锥柱状等不同外观和形貌的毛刺矩阵表面,这些矩形体毛刺高度大小可以根据所用的材料特性进行调节,可调高度范围为10 μm~20 mm[8-11]。然而,该技术要求的环境非常苛刻,并且尚未实现工业化生产。电火花毛化技术是利用极间脉冲火花放电在样件表面上形成电腐蚀坑,然后制备出表面微结构。在加工过程中放电频率高,可以控制放电频率和能量。制备所得的毛化表面是由一系列电腐蚀坑组成的,可通过系统内置加工参数来改变样件表面的Ra值,再现性较好[12-13]。

但由于传统电火花毛化工具电极不能适应复杂形貌的狭缝、沟槽或内表面,且当工具电极损耗到一定程度后,需进行更换。因此,本文采用由磁铁吸附磁粉颗粒包裹而成的柔性磁粉工具电极,利用磁粉和电火花的相互作用对镀镍铜板进行毛化加工。又由于在电火花放电加工过程中的放电方向是随机的,且加工处理后的样件表面是连续的单脉冲放电产生连续电腐蚀坑相互作用的结果。因此,通过研究磁粉电火花加工中的连续脉冲放电参数对加工质量的影响,对研究复杂形貌磁粉电火花样件加工过程中的工艺原理和规律以及预测其加工后的表面质量都具有重要意义。

1 实验装置

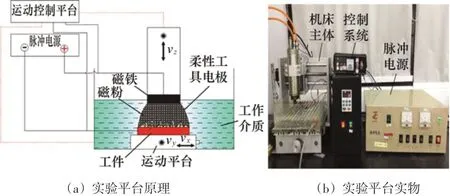

本实验采用自制磁粉电火花毛化加工系统,其工作原理框图结构如图1(a)所示,基本组件主要包括脉冲电源,柔性工具电极,运动控制平台和工作介质,其实物如图1(b)所示。在磁粉电火花加工过程中,根据实验需求该脉冲电源可调节脉冲宽度、峰值电流、电压和占空比等实验参数。运动控制平台内置信号采集和处理模块,可自动捕获加工过程中的电压和电流信号,实时监视和检测判断加工的状态,从而实现使柔性工具电极能够连续地加工零件。另外,运动平台控制系统还具有控制样件在XY平面中移动的功能,能控制柔性工具电极的运动使其能够持续对下方未处理的区域进行加工。

图1 实验系统

2 实验材料与方法

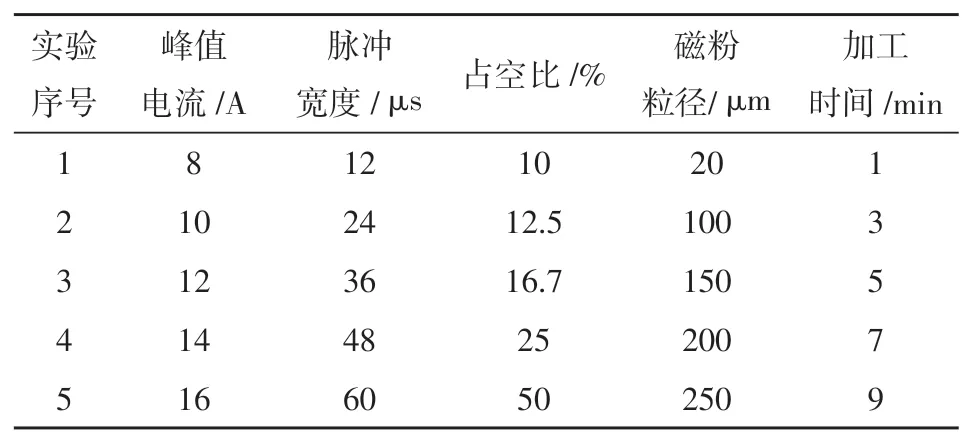

本实验所采用的样品材料为50 mm×50 mm×3mm的镀镍涂层铜板,镀层厚度为1 μm。首先,旨在通过进行单因素实验,研究分析加工样件表面的粗糙度情况与脉冲宽度、峰值电流、磁粉粒径、加工时间和占空比等实验参数之间的关系。其次,通过响应曲面法研究各实验因素对样件表面粗糙度的影响强弱关系,具体实验参数如表1所示[14]。

表1 样件表面毛化加工实验参数

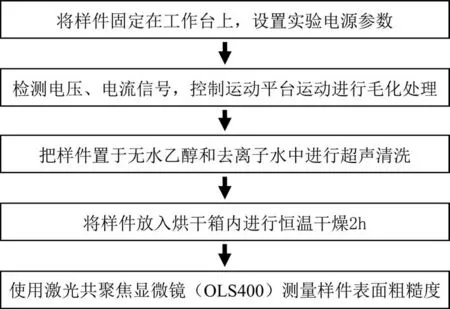

除此之外,本实验所采用的电压为80 V,工作介质为去离子水,磁体为强力钕铁硼磁体。磁粉电火花毛化实验操作流程如图2所示。

图2 磁粉电火花毛化实验操作流程

本文利用表面粗糙度对加工后的表面质量进行表征。假如该值的偏差较大,则表明样件表面粗糙程度高;假如该值的偏差较小,则说明样件表面光滑程度高。在表面粗糙度测量技术中,通常高频的短波成分习惯上被列为检测目标,其与波纹度和形状误差的区别如图3所示。

图3 表面粗糙度与波纹度及形状误差区别示意图

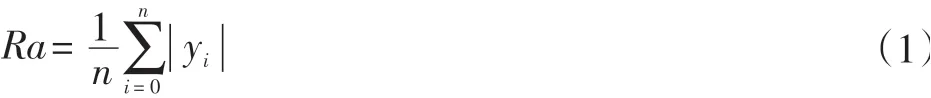

为了更加客观、准确地评估样件表面的粗糙情况,Ra值将被用来表征各样件表面的粗糙度,其值是目标截面的算术平均偏差,计算方法如下:

式中:n为取样个数;||yi为样本面上第i个采样点的真实值与理想值的偏差值。

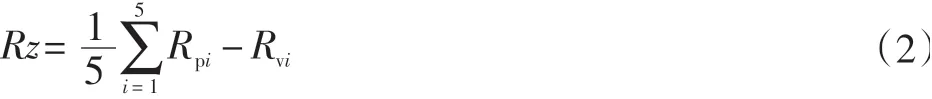

为了降低流经流体受粗糙样件表面波峰、波谷的影响,选择Rz值来进一步表征样品表面的粗糙度。在整个采样区间内,把5个最高峰平均值和5个最低峰平均值相加即为Rz值,计算方法如下:

式中:Rpi为样本面上第i个波峰距离理想平面的偏差值;Rvi为波谷距离理想平面的偏差值。

在本实验中,激光共聚焦显微镜被用于测量样件的表面粗糙度。

3 实验结果与分析

3.1 峰值电流对样件表面粗糙度的影响

为了研究峰值电流对加工处理后样件表面粗糙度值(Ra和Rz)的影响,取其值为8 A、10 A、12 A、14 A和16 A,其余参数分别设定为36 μs、16.7%、150 μm和5 min。加工处理后的样件表面粗糙度与峰值电流之间的关系如图4所示。毛化样品的表面形貌是由一系列单脉冲电腐蚀坑组成,且其平均直径和深度均受峰值电流正向影响。因此,当峰值电流从8 A逐渐变化到12 A时,样件表面的粗糙度值(Ra和Rz)呈上升态势。又因为毛化加工过程中的放电能量也受峰值电流正向影响,故当峰值电流从12 A逐渐上升到16 A时,电腐蚀坑深度也随之加大,因此Ra和Rz值也随之增大。因此,加工处理后的样件表面Ra和Rz值与峰值电流大小呈正相关,其中,Ra增幅为133.3%,Rz增幅为83.7%。

图4 峰值电流对样件表面粗糙度的影响

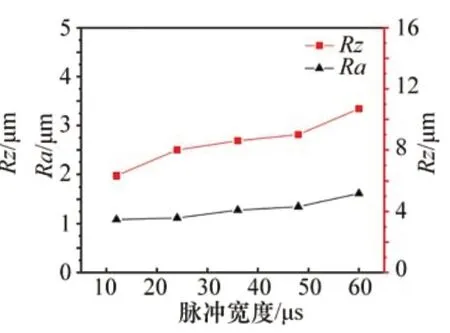

3.2 脉冲宽度对样件表面粗糙度的影响

为了研究脉冲宽度对加工处理后样品表面粗糙度值(Ra和Rz)的影响,取其值为12 μs、24 μs、36 μs、48 μs和60 μs,其余参数分别设定为12 A、16.7%、150 μm和5 min。加工处理后的样件表面的Ra和Rz值与脉冲宽度之间的关系如图5所示。当脉宽从12 μs增加至36 μs时,因为电腐蚀坑的平均深度和直径与脉宽大小呈正相关,故毛化加工表面的Ra和Rz值与脉宽大小也呈正相关。当脉宽大小从36 μs调整到60 μs时,基本不会影响电腐蚀坑的平均直径大小。但是,随着放电能量的持续作用,电腐蚀坑深度也随之继续加大,使得加工处理后的表面Ra和Rz值继续加大。因此,加工处理后的样件表面Ra与Rz值与脉宽大小呈正相关,其中,Ra增幅为49.3%,Rz增幅为69.3%。

图5 脉冲宽度对样件表面粗糙度的影响

3.3 占空比对样件表面粗糙度的影响

为了研究占空比对加工处理后样品表面粗糙度值(Ra和Rz)的影响,取其值为10%、12.5%、16.7%、25%和50%,其余参数分别设定为12 A、36 μs、150 μm和5 min。加工处理后的样件表面Ra与Rz值与占空比之间的关系如图6所示。在EDM工艺中,需要设定一小段脉冲时间进行消电离,否则无法使放电介质恢复绝缘特性,影响放电加工进程。另外,还需要马上清除残留的电蚀产物。否则,就会使得放电间隙内部的电腐蚀产物聚集在一起,这会严重影响放电介质的原始组成成分,改变其绝缘特性。又由于占空比数值的增加或减少都不会对电腐蚀坑的形貌造成过大的影响,因此,占空比的增减对加工处理样件表面的粗糙度值也就影响不显著,其中,Ra增幅仅为5.8%,Rz增幅仅为4.8%。

图6 占空比对样件表面粗糙度的影响

3.4 磁粉粒径对样件表面粗糙度的影响

为了研究磁粉粒径对加工处理后样品表面粗糙度 值(Ra和Rz)的 影 响,取 其 值 为50 μm、100 μm、150 μm、200 μm和250 μm,其余参数分别设定为12 A、36 μs、16.7%和5 min。图7所示为毛化加工处理后的样品表面粗糙度与磁粉颗粒粒径之间的关系图。已知电腐蚀坑的平均深度受磁粉颗粒大小的正向影响,故当磁粉的粒径大小从50 μm变化到150 μm时,加工处理后的样件表面Ra和Rz值与磁粉的粒径大小也呈正相关。当磁性粉末的粒径继续增大到250 μm时,随着电腐蚀坑的平均直径和深度的持续增大,加工处理后的样件表面的Ra和Rz值也随之增大。因此,磁粉粒径的大小与加工处理后的样件表面的Ra和Rz值也是呈正相关的,其中,Ra增幅为70.1%,Rz增幅为52.9%。

图7 磁粉粒径对样件表面粗糙度的影响

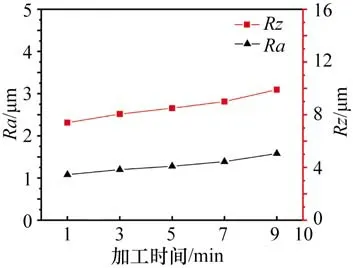

3.5 加工时间对样件表面粗糙度的影响

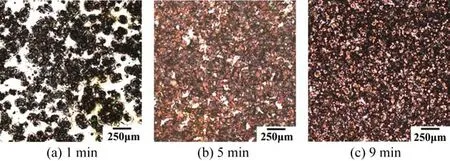

为了研究加工时间对加工处理后样件表面粗糙度值(Ra和Rz)的影响,取其值为1 min、3 min、5 min、7 min和9 min,其余参数分别设定为12 A、36 μs、16.7%和150 μm。不同加工时间对毛化后样件表面粗糙度的影响如图8所示,不同毛化时间处理后的样件表面形貌如图9所示。若处理时间仅为1 min时,由于样品表面未完全处理,其Ra和Rz值分别只有1.042 μm和7.420 μm。当将加工时间延长到5 min时,这时样件表面已基本上被毛化,故Ra和Rz值有所增大。当将加工时间继续延长到9 min时,此时已经将整个目标表面毛化完全,其表面粗糙度值继续增大。因此,加工时间的延长对目标样件表面粗糙度值的影响是正向的,其中,Ra增幅为44.4%,Rz增幅为33.8%。

图8 加工时间对样件表面粗糙度的影响

图9 不同加工时间试件表面形貌

3.6 响应曲面法

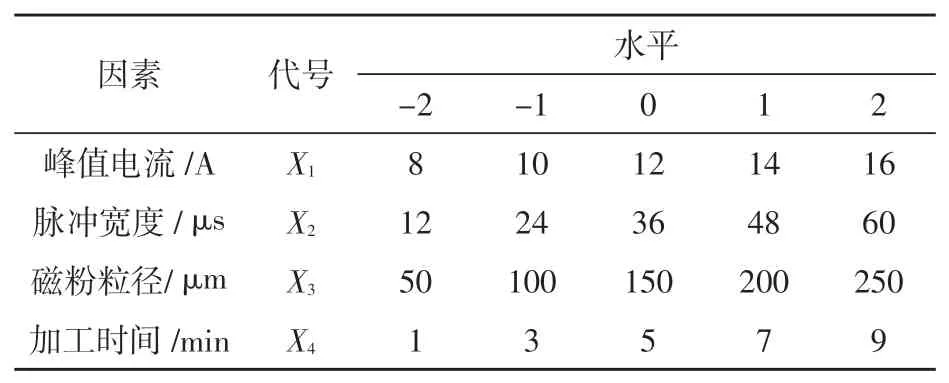

单因素实验表明,峰值电流、脉宽、磁粉粒径和加工时间等参数在一定实验条件下均会显著影响着目标样品表面的粗糙度值(Ra和Rz),但该实验却无法深入地研究不同的实验参数对毛化表面的粗糙度值的显著性和影响程度。于是,本文采用响应面法来研究各参数对表面Ra和Rz值的作用大小。在本实验中选择脉冲宽度、峰值电流、加工时间和磁粉粒径等作为试验影响因子,并给每个影响因子分别设置5个水平数值。另外,将样件表面的Ra和Rz值设置为映射结果,如表2所示[14]。

表2 相应曲面法的试验影响因子与水平

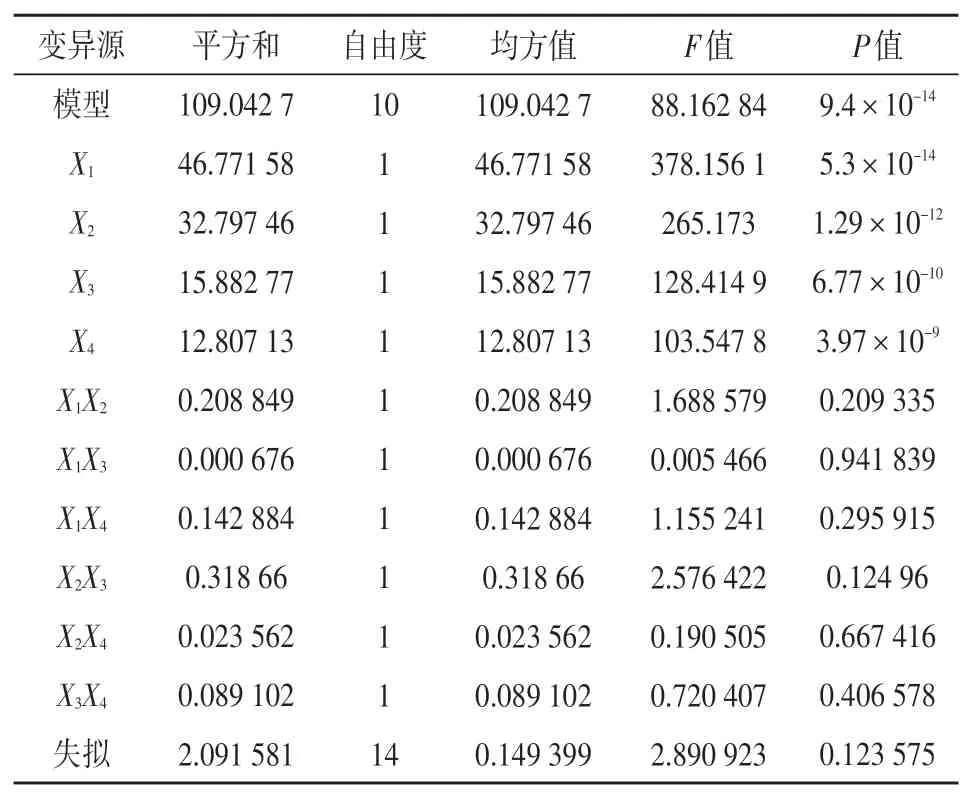

基于“design expert 7”软件,通过使用中心组合(CCD)的方法对所得实验数据进行矩阵设计和处理。然后利用软件工具进行分析获得二阶回归因子方程式,于是,样件表面粗糙度值(Ra和Rz)与各试验影响因子之间的关系式[14]为:

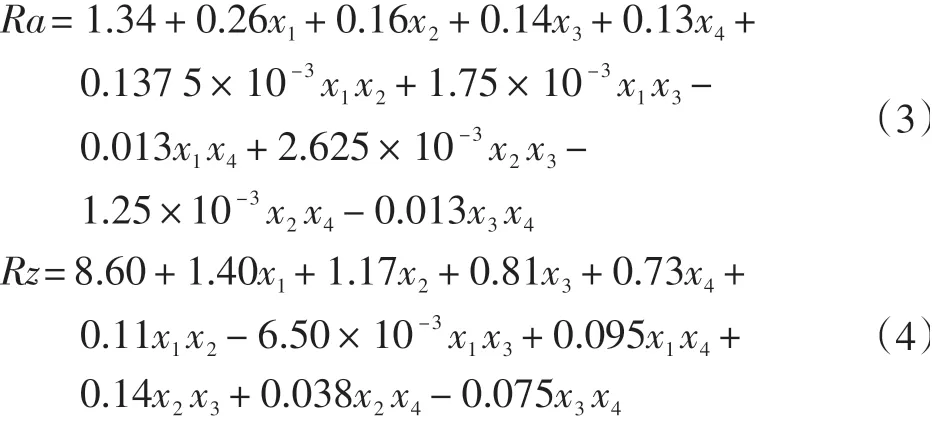

通过实验计算模拟分析函数Ra和Rz的方差,得到了计算分析的方差实验计算结果,如表3~4所示[14]。由表可知,Ra和Rz的模型失真度均不显著,因此该模型可用。从X1、X2、X3和X4的F值可看出,各实验影响因子对Ra和Rz值影响程度由强到弱排序为:峰值电流、脉冲宽度、磁粉粒径、加工时间。

表3 Ra方差分析

表4 Rz方差分析

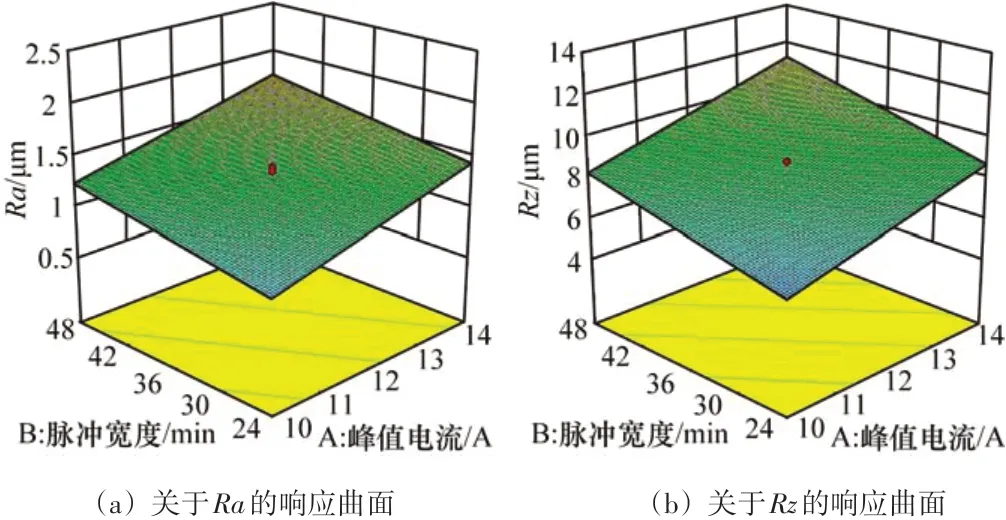

此外,关于脉冲宽度和峰值电流对目标样件表面粗糙度值(Ra和Rz)的影响程度分析结果,如图10所示。由图可知,加工表面的Ra和Rz值均与峰值电流和脉冲宽度之间为正相关。又由于受到此二者的极限制约,电腐蚀坑的平均直径是不能无限扩大的,而其平均深度大小与此二者大小之间呈正相关。因此,当这二者同时增加时,样件表面的粗糙度值也增加。

图10 脉冲宽度和峰值电流关于表面粗糙度值(Ra和Rz)的响应曲面

关于加工时间和磁粉粒径对目标样件表面粗糙度值(Ra和Rz)的影响程度分析结果,如图11所示。由图可知,在加工过程中所占用的时间和磁粉粒径大小与目标加工样件表面的Ra和Rz值均呈正相关。但这个相关度却大大弱于脉冲宽度和峰值电流的。

图11 加工时间和磁粉粒径关于表面粗糙度值(Ra和Rz)的响应曲面

综合以上结果可知,脉冲宽度、峰值电流、加工时间和磁粉粒径等主要参数值的增减直接影响着目标加工样品表面粗糙度值(Ra和Rz)的增减情况,且按其影响水平的高低由高到低依次为:峰值电流、脉冲宽度、磁粉粒径、加工时间。因此,在实验中如果将脉冲宽度、峰值电流、磁粉粒径和加工时间等参数分别设置为60 μs、16 A、250 μm和9 min时,样件表面的粗糙度值(Ra、Rz)将取得最大。毛化加工后的样件表面形貌如图12所示。

图12 最佳参数制备所得样件的表面形貌

4 结束语

本文研究了连续脉冲作用下单因素实验参数(脉冲宽度、峰值电流、加工时间、磁粉粒径和占空比)对毛化处理样件表面Ra与Rz值的影响。研究结果显示,除了占空比对表面粗糙度值的影响不大外,毛化处理后样件表面的Ra与Rz值与其他4个因素均呈正相关关系。另外,借助响应曲面法研究分析了表面粗糙度值(Ra与Rz)受脉冲宽度、峰值电流、加工时间以及磁粉粒径等参数的影响程度,按照影响强弱排序为:峰值电流、脉冲宽度、磁粉粒径、加工时间。