深锥固体通量与絮凝剂单耗和料浆浓度的数学关系

2021-10-23吴爱祥

王 勇,曹 晨,吴爱祥

北京科技大学土木与资源工程学院,北京 100083

尾矿浓密是膏体充填技术的重要工艺,目前在尾矿浓密中经常采用的高效设备是深锥浓密机[1−3].尾矿沉降速率影响着深锥浓密机固体通量的大小,从而决定深锥浓密机面积或占地的大小.影响尾矿沉降特性的因素包括料浆浓度、絮凝剂类型、絮凝剂单耗和絮凝剂浓度等[4−5].目前,在尾矿中添加絮凝剂成为提高尾矿浓密效率的普遍做法[6−7].絮凝剂能够加速尾砂沉降,提高浓密效率.同时,控制入料浓度也是提高效率的一种方法.

近年来,国内外针对絮凝沉降与絮凝剂单耗和料浆浓度等因素之间的规律进行了相关研究.Bian 等[8]研究了料浆浓度、絮凝剂单耗、絮凝剂浓度等对絮凝沉降的影响,提出用4 个指标评价全尾砂沉降特性,分别是絮凝沉降速度、底流浓度、溢流水中悬浮物浓度和固体通量.Tao 等[9]研究进料量、絮凝剂用量等参数对尾矿浓密的影响,实现了底流膏体产品和清晰溢流的同时生产.Quezada 等[10]通过分子动力学浓密絮凝剂模拟胶体镁沉淀物与尾矿絮凝过程,认为絮凝效果的下降是由于絮凝剂与水镁石的不良结合,并提出絮凝剂和水镁石的反应过程及吸附机理.

我国学者也做了较多关于尾矿絮凝沉降的研究.王勇等[11]在尾矿中添加不同用量的絮凝剂进行浓密实验,得到了单耗对尾矿浓密的影响规律,提出在低含量、合适含量、高含量和超高含量絮凝剂条件下絮凝剂与颗粒之间的作用方式.张美道等[12]对某铅锌银矿尾砂进行絮凝沉降实验,探讨了不同絮凝剂类型、絮凝剂单耗、絮凝剂溶液浓度及料浆浓度对絮凝沉降速度的影响.王勇等[13]对不同稀释倍数和絮凝剂添加条件下的尾矿沉降速度进行对比,认为稀释倍数越大,絮凝剂添加时机对沉降速度影响就会越大,同时提出了絮凝剂添加点的布置方式.侯贺子等[14]通过不同料浆浓度和絮凝剂单耗下的絮凝沉降特征,将不同区域沉降颗粒速度规律曲线划分为5 个阶段,分别是自由沉降前段、自由沉降末段、干涉沉降前段、干涉沉降末段和压密段,并认为不同粒径颗粒有不同的沉降特性.

上述研究考察了多项因素对絮凝沉降的影响并对其规律进行了分析,但是针对各因素与深锥浓密机固体通量之间的数学关系的研究相对较少.为此,本文通过量筒静态沉降实验,计算求得深锥浓密机内尾矿沉降固体通量,分析絮凝剂单耗和料浆浓度对固体通量的影响规律.通过探索其数学关系,得到固体通量随絮凝剂单耗和料浆浓度之间的演化规律,为深锥浓密机的设计及高效运行提供参考.

1 实验材料及方法

1.1 实验材料

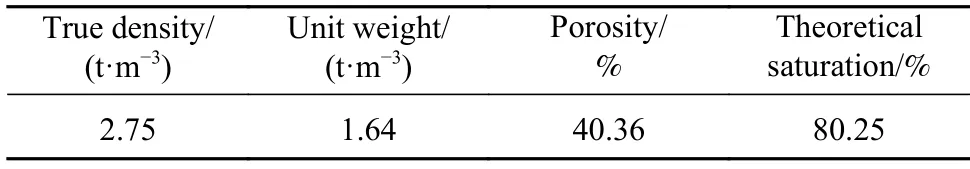

实验尾矿来自某锡矿山,样品颗粒相对较粗,理论饱和浓度相对较高.基本物理性能如表1 所示,采用人工筛分对尾矿粒级组成进行测试,结果如图1 所示.

表1 全尾砂基本物理性质Table 1 Basic physical properties of full tailings

图1 全尾砂粒级组成曲线Fig.1 Particle size distribution curve of full tailings

1.2 实验方法

量筒静态沉降实验仪器包括1000 mL 量筒、絮凝剂搅拌器(转速调至100~300 r∙min−1)、500 mL烧杯、秒表计时器、天平、自制砂浆搅拌器(用于料浆充分混合)、注射器(用于注入絮凝剂),以及絮凝剂质量分数为0.3%的絮凝剂溶液.

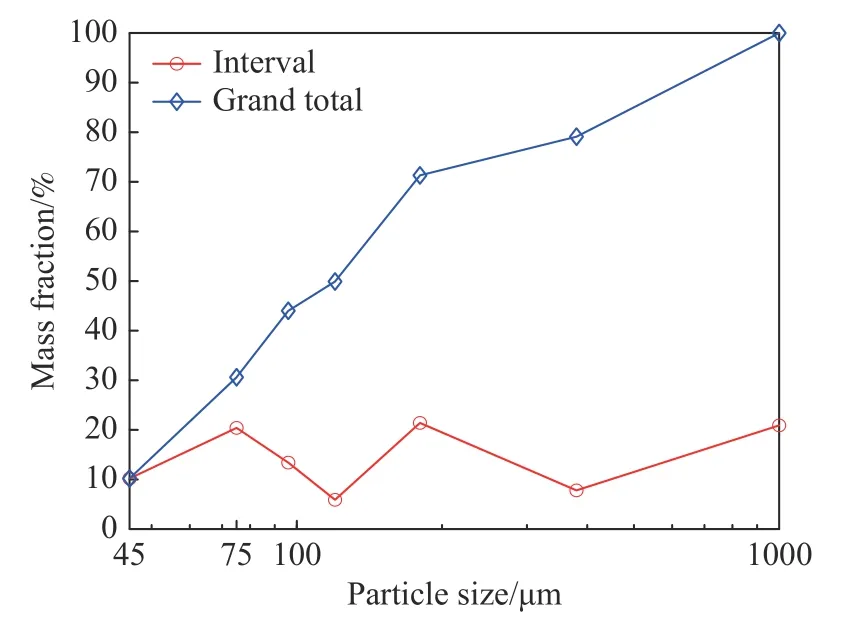

根据前期不同料浆浓度沉降实验结果,选择质量分数为11%的料浆进行不同絮凝剂单耗沉降实验,根据6 种絮凝剂单耗添加絮凝剂溶液.采用自制搅拌装置对料浆和絮凝剂进行混合,沉降过程如图2 所示.其中,A 为澄清区,B 为扰动区,C 为过渡区,D 为压密区.

图2 自制砂浆搅拌装置混合、沉降过程Fig.2 Mixing and settling processes by homemade mortar mixing unit

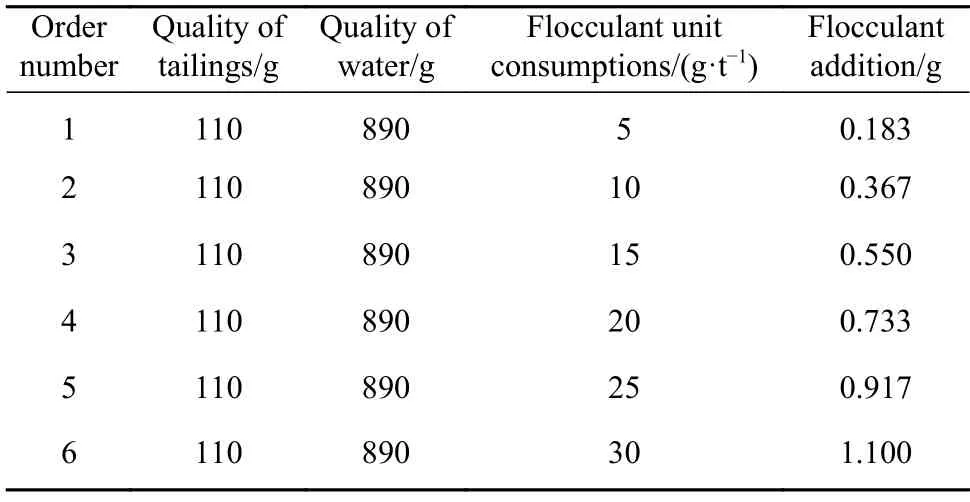

由于粗颗粒较多,在物料与絮凝剂混合过程中,固液界面分离时间较短,在5 s 时各组实验固液界面已清晰可见.为此,该实验记录5 s 时的料浆界面高度,认为此时尾矿已完成絮凝沉降、进入过渡层,并以此来计算固体通量.配料如表2 所示.

表2 不同絮凝剂单耗实验配料表Table 2 Experimental ingredient list for different flocculant unit consumptions

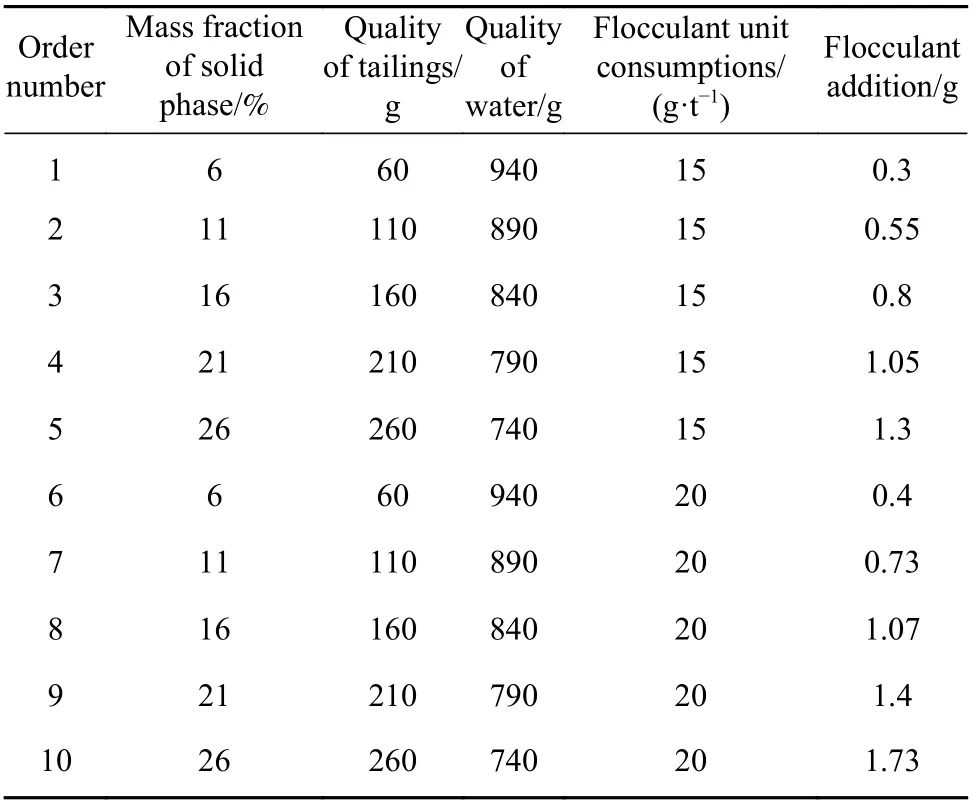

第二组实验中固定絮凝剂单耗分别为15 g∙t−1和20 g∙t−1,分别配置5 种料浆浓度.同样采用自制搅拌装置对料浆和絮凝剂进行混合,记录5 s 时料浆的界面高度.配料如表3 所示.

表3 配料表Table 3 Ingredient list

1.3 固体通量计算方法

深锥浓密机的沉降是一个动态的过程,相比于静态沉降实验,动态沉降实验的主要目的是更为合理、准确地预测深锥底流浓度.而深锥浓密机处理效率(即固体通量)主要取决于深锥清液层中单位面积、单位时间的固体沉降量,尾矿在深锥清液层中的沉降类似于静态沉降.目前,王俊等[15]、李公成等[16]、陈鑫政等[17]、史采星等[18],以及赵鑫和郭亚兵[19]均采用静态沉降实验计算固体通量进行相应理论、实践研究.量筒静态实验固液界面清晰的瞬间,即可认为量筒内的固体颗粒完成沉降.

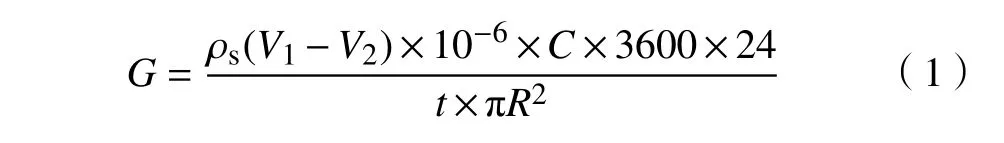

根据量筒沉降原理,采用固体通量计算公式,如式(1).

其中,G为固体通量,t·d−1·m−2;ρs为料浆密度,g·cm−3;V1为 沉降前料浆体积,cm3;V2为固液界面清晰瞬间料浆体积,cm3;C为料浆质量分数,%;t为沉降时间,s;R为量筒内径,cm.

由式(1)可知,该方法只需要在实验中获取固液清晰瞬间的沉降时间和对应量筒中的沉降体积,即可计算出固体通量.再根据矿山尾矿处理量要求,即可估算深锥浓密机的直径大小.尽管本文只针对固体通量开展研究,但对于深锥浓密机设计和运行也具有一定的实际参考价值.

2 结果及分析

2.1 不同絮凝剂单耗条件下的固体通量

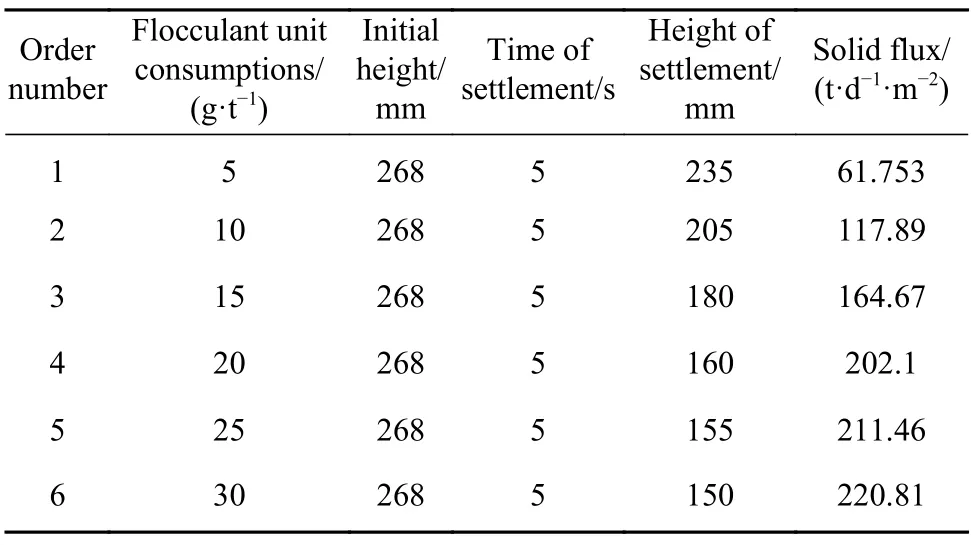

根据絮凝沉降结果,采用式(1)计算不同絮凝剂单耗的固体通量.不同絮凝剂单耗下的絮凝沉降实验结果及固体通量计算结果如表4 所示.

表4 不同絮凝剂单耗絮凝沉降实验结果及固体通量计算结果Table 4 Results of flocculation and sedimentation experiments with different flocculants and solid flux calculations

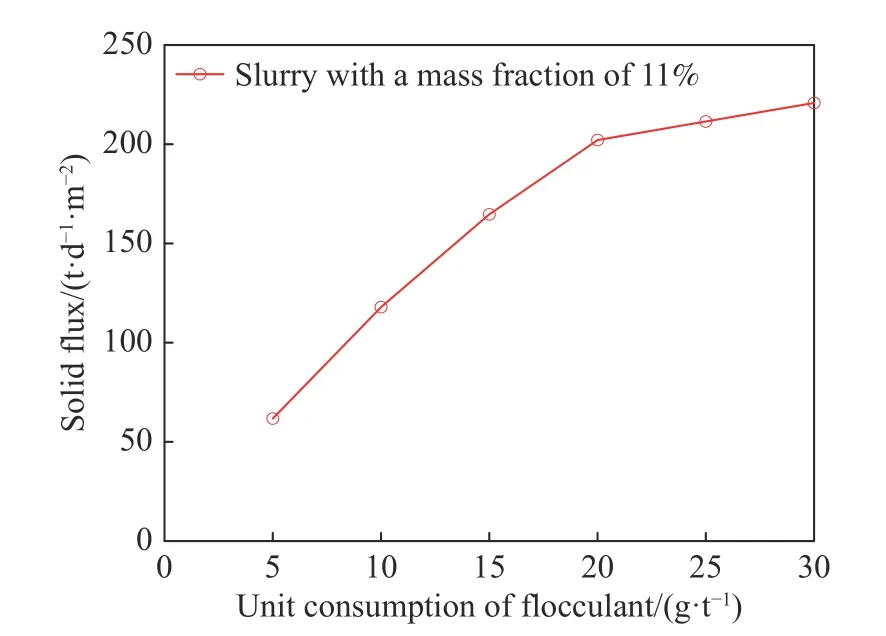

绘制固体通量与絮凝剂单耗关系曲线,如图3所示.

图3 不同絮凝剂单耗与固体通量关系Fig.3 Relationship between solid fluxes per unit consumption of different flocculants

由图3 可知,前期固体通量随着絮凝剂单耗的增加基本呈线性增加关系;随着絮凝剂单耗加大,单位面积处理能力增长的速度放缓.

2.2 不同料浆浓度条件下的固体通量

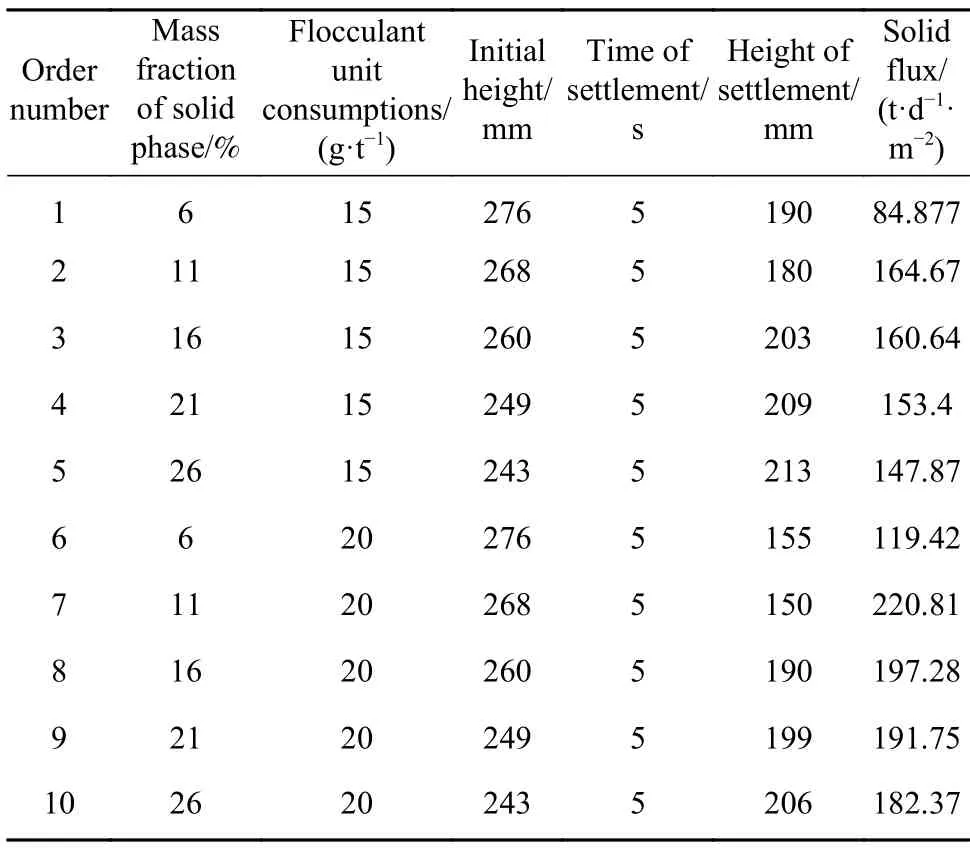

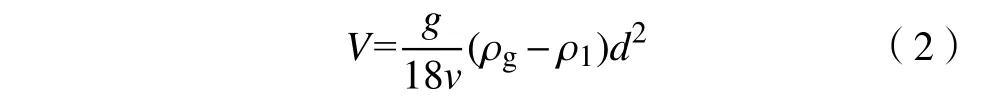

根据不同料浆浓度絮凝沉降实验结果,按照式(1)计算固体通量,得到不同料浆浓度下的絮凝沉降实验结果及固体通量计算结果,如表5 所示.

表5 不同料浆浓度絮凝沉降实验结果及固体通量计算结果Table 5 Results of flocculation and sedimentation experiments with different slurry concentrations and calculation of solid fluxes

固体通量与不同料浆浓度关系的曲线如图4所示.

由图4 可知,固体通量与料浆浓度关系如下:随着料浆浓度加大,单位面积处理能力在前期处于快速增长阶段,到达一定临界值后处理能力呈下降趋势.

图4 不同料浆浓度与固体通量关系Fig.4 Relationships between different slurry concentrations and solid fluxes

2.3 絮凝剂单耗和料浆浓度对固体通量的影响原因分析

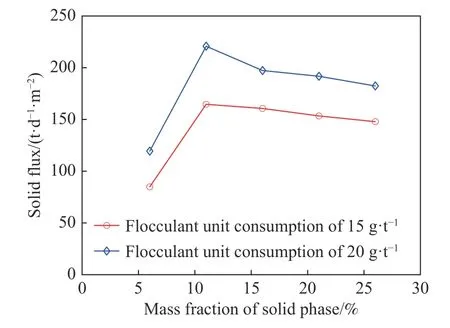

固体颗粒的沉降速度,主要与颗粒密度及液体黏度、物料细度等有关,其中颗粒粒径是决定沉降快慢的主要因素.根据斯托克斯理论[20],固体颗粒在悬浮液中的自由沉降速度与颗粒直径的平方呈正比,与液体黏度呈反比,表达式如式(2).

其中,V为颗粒自由沉降速度,m·s−1;g为重力加速度,9.81 m·s−2;v为液体黏度,Pa·s;ρg、ρ1分别为颗粒密度及液体密度,kg·m−3;d为颗粒直径,m.

由式(2)可以看出,对于特定矿种,当尾矿颗粒密度一定时,加大物料的粒径可有效提高沉降速率.目前,为提高粒径满足沉降速率要求,普遍采用高分子絮凝剂进行颗粒网捕,从而加大颗粒直径,实现快速沉降.由絮凝沉降实验[21]可知,固体通量随着料浆浓度的提高呈现先增大后减小的趋势,因此在实际生产中存在一个最优的料浆浓度.

2.3.1 絮凝剂单耗对固体通量的影响分析

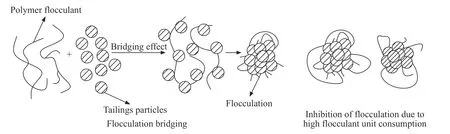

高分子絮凝剂作用过程既有物理作用,也有化学作用.高分子絮凝剂由于自身分子量大,通过较多的极性基团提高网捕颗粒的能力,在架桥作用、电荷中和、吸附等作用下,促进尾矿颗粒的聚集.同时絮团颗粒相互碰撞,形成聚合物而加速沉降.架桥的必要条件是质点上存在空白表面.若溶液中的高分子浓度很大,质点表面已完全被吸附的高分子所覆盖,则质点不再会通过架桥而絮凝,此时高分子起保护作用,抑制絮凝沉降的效果[22−23],如图5 所示.因此,絮凝剂的添加并非越多越好,絮凝剂单耗过低导致絮凝、架桥、网捕颗粒的效果变差;絮凝剂单耗过高抑制絮凝过程.

图5 高分子絮凝作用Fig.5 Polymer flocculation

2.3.2 料浆浓度对固体通量的影响分析

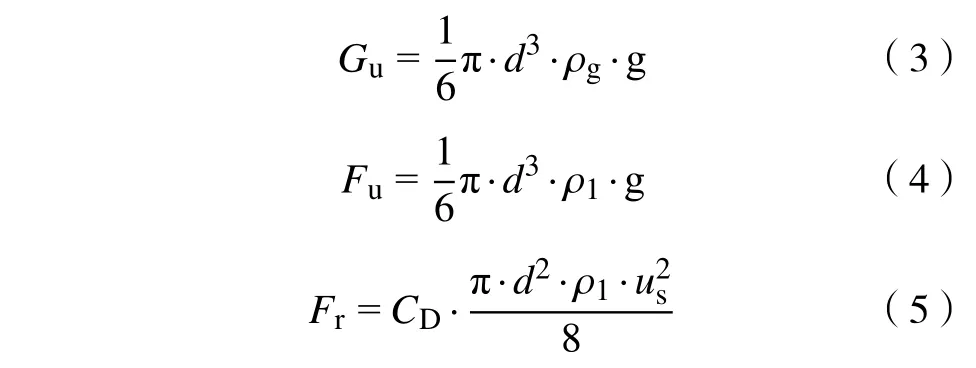

颗粒在静止流体中主要受到重力、浮力和阻力,表达式[24]如式(3)、(4)、(5).

由式(3)~(5)得到颗粒沉降速度表达式[25],如式(6).

其 中,Gu为重力,N;Fu为浮力,N;Fr为阻力,N;CD为 阻力系数,量纲一;us为颗粒沉降速度,m·s−1.

由式(6)可知,料浆密度降低,颗粒所受浮力Fr降低,沉降速度提高.在矿山实际生产中常采用稀释料浆的方法,提高沉降效率.而固体通量和料浆浓度呈正比,料浆浓度过低会降低固体通量.当料浆浓度过高时,颗粒之间的干涉增强,沉降时阻力系数会增加,固体通量也会降低.因此料浆浓度存在一个最佳值,过低或者过高都将影响深锥处理能力.

3 固体通量与絮凝剂单耗和料浆浓度关系探讨

为了进一步揭示固体通量与絮凝剂单耗和料浆浓度之间的关系,对絮凝剂单耗和料浆浓度耦合效应下与固体通量之间的数学关系进行回归分析,具体如下.

3.1 固体通量与絮凝剂单耗的关系

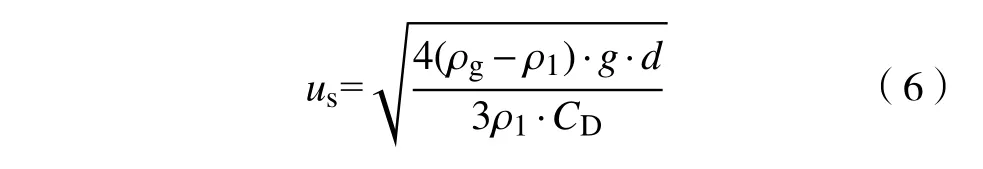

根据图3 对料浆质量分数为11%时,固体通量与絮凝剂单耗的关系进行回归,得到式(7).

其中,y1为不同絮凝剂单耗下的固体通量,t·d−1·m−2;x1为 絮凝剂单耗,g·t−1.复相关系数R2=0.99.由式(7)可以看出,单因素条件影响下固体通量与絮凝剂单耗呈二次函数关系.在到达极值前固体通量随絮凝剂单耗的增加呈增速变缓的上升趋势;到达极值后固体通量随絮凝剂单耗的增加呈下降趋势.絮凝高分子通过架桥等作用增大尾矿微团直径,加速尾矿沉降;过量的絮凝剂使得尾矿颗粒表面被高分子所覆盖,无法与其他颗粒架桥,产生絮凝抑制作用,从而使沉降速度降低.

3.2 固体通量与料浆浓度的关系

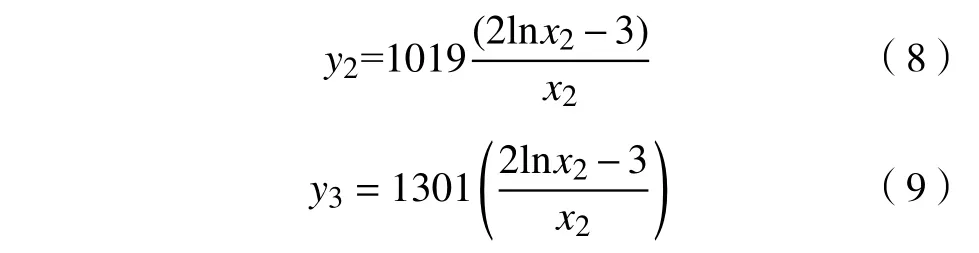

根据图4 对絮凝剂单耗为15 g∙t−1和20 g∙t−1时,固体通量与料浆浓度的关系进行回归,得到式(8)和式(9).

其中,y2为絮凝剂单耗为15 g∙t−1时不同料浆浓度下的固体通量,t·d−1·m−2;y3为絮凝剂单耗为20 g∙t−1时不同料浆浓度下的固体通量,t·d−1·m−2;x2为料浆的固相质量分数,%.式(8)的复相关系数R2=0.92,式(9)的复相关系数R2=0.95,表明回归方程相关性较好.

由式(8)和式(9)可以看出,尽管絮凝剂单耗不同,但是固体通量与料浆浓度之间的关系式相似,呈倒对勾状.式(8)、式(9)中随着料浆浓度的增加,固体通量呈现先增大后减小的趋势.由固体通量的计算公式可知,固体通量与料浆浓度呈正相关,因此在合理料浆浓度范围,随着料浆浓度的升高,固体通量呈上升趋势.当料浆浓度高到一定程度时,颗粒之间的干涉作用逐渐加强,浓度对颗粒沉降速度的影响逐渐突出,浓度的上升反而抑制了颗粒的沉降,由于这种颗粒间干涉抑制沉降速度的效果逐渐增强,导致固体通量呈下降趋势.

3.3 固体通量与料浆浓度、絮凝剂单耗的耦合关系

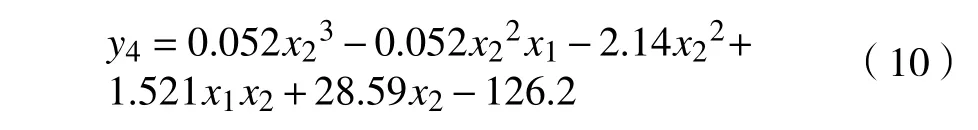

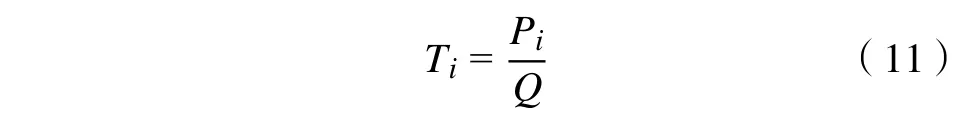

将单耗和料浆浓度进行耦合,与固体通量关系进行回归,结果如式(10).

其中,y4为絮凝剂单耗和料浆浓度耦合下的固体通量,t·d−1·m−2.式(10)中絮凝剂单耗和料浆浓度对回归方程的贡献计算方法如式(11).

其中,i=1,2;T1为x1对 式(10)的贡献;T2为x2对式(10)的贡献;P1为x1偏 回归平方和;P2为x2偏回归平方和;Q为总偏回归平方和.

由式(11)计算得到,T1=22.11%,T2=77.89%.由此可知,絮凝剂单耗和料浆浓度对固体通量的贡献大小为:料浆浓度>絮凝剂单耗.在尾矿沉降过程中,絮凝剂通过网捕固体颗粒形成絮凝团,增加颗粒重力从而加速沉降.而料浆浓度与尾矿颗粒的沉降速度呈反比,影响尾矿的整体沉降效率.并且,料浆浓度影响絮凝剂在料浆中的扩散速度与网捕效率:若料浆浓度过大,絮凝剂在深锥浓密机中难以扩散,无法均匀地分布在料浆中;料浆浓度过小,单位体积内絮凝剂分子网捕尾矿颗粒的数量降低,形成絮凝团的速度变慢[26−27].因此,料浆浓度对固体通量的影响程度大于絮凝剂单耗.

3.4 工程建议

根据式(7)~(10)可知:在单因素条件下,固体通量随絮凝剂单耗、料浆浓度的增加均呈先增大后减小的趋势;在絮凝剂单耗和料浆浓度耦合影响下,絮凝剂单耗和料浆浓度存在最优值,使得固体通量最大.因此,若矿山在进行深锥浓密机设计时,可根据实验所得的数学关系,得到深锥浓密机的最大固体通量,从而确定满足矿山充填需要的深锥浓密机的最小直径.同时,控制深锥浓密机的入料浓度、絮凝剂单耗处于最优值,可保证深锥浓密机高效运行.根据式(11)所得结果,在深锥浓密机实际运行过程中,若保证尾矿浓密效率,需优先满足入料浓度,其次是絮凝剂单耗.相反地,如若入料浓度没有达到最佳稀释浓度,即使絮凝剂添加很多,也可能发生絮凝效果不佳、处理能力较小的情况,这样既不经济、也无法实现深锥浓密机的高效运行.为此,在实际深锥浓密机设计、运行过程中,其固体通量应当综合考虑料浆稀释浓度和絮凝剂单耗,达到经济、高效的目的.

4 结论

(1)通过静态量筒沉降实验,得到不同絮凝剂单耗和料浆浓度下的深锥固体通量.其中随着絮凝剂单耗增加,固体通量增加的速度逐渐降低,主要原因是絮凝剂增多进而覆盖尾矿颗粒表面,抑制架桥作用.随着料浆浓度增加,固体通量呈现先增大后减小的趋势,主要原因是料浆浓度与固体通量呈正比,但当料浆浓度过大时,颗粒沉降干涉作用明显,沉降阻力系数增加,从而导致固体通量降低.

(2)对絮凝剂单耗、料浆浓度与固体通量数学关系进行回归分析.其中絮凝剂单耗与固体通量呈开口向下的二次函数关系;料浆浓度与固体通量之间呈倒对勾状的函数关系,固体通量随着料浆浓度的增加先快速增大后缓慢减小.通过对料浆浓度和絮凝剂单耗耦合影响效应下的固体通量回归方程分析可知,二者对固体通量的贡献大小为:料浆浓度>絮凝剂单耗.