提升卡尔多炉炉龄的生产实践

2021-10-23邓伟民

邓伟民

(江西铜业集团有限公司贵溪冶炼厂,江西 贵溪 335424)

江西铜业集团有限公司贵溪冶炼厂卡尔多炉在瑞典奥托昆普公司引进,在南昌有色金属设计院辅助作用下完成了设计。卡尔多炉主要采用的是富氧顶吹冶炼技术[1],即在四台旋转电机驱动作用下,在炉体周围实现中心轴360°旋转,且在旋转过程中完成相关熔炼以及吹炼过程,在实际应用中具有良好的传热以及传质条件,操作过程中需要和水平面呈现出28°角。另外在向炉内进行加料、倒渣以及倒铜作业中,能够通过倾转电机驱动力的影响,让整个炉体绕炉体水平轴实现0°~270°倾转[2],完成向炉内加料、倒渣、倒铜作业。

该厂卡尔多炉作业过程中,对炉内含铜物料采用柴油加纯氧燃烧方式加热,将其熔化冶炼成渣,之后在吹炼枪的应用下通过富氧对其实施吹炼除杂,生产出含铜率大于98.50%的粗铜[3],最后在密闭式水冷烟道、喷雾塔等应用下处理生产过程中的高温工艺烟气,同时利用环集烟罩布袋实现对卡尔多炉加料、放铜、放渣等操作过程中产生的粉尘等进行收集,实现绿色环保生产[4]。但是在实际运行过程中,依旧存在有部分不满意度指标,例如炉龄不达标,作业周期短,炉砖损耗高等问题。为解决炉砖消耗大,提升卡尔多炉作业周期,进而提高炉龄,通过对近几年炉修的数据进行分析,提出了相应的改造措施,以满足生产实践需求。

1 卡尔多炉炉龄指标的制定

该厂卡尔多炉于2009年5月正式建成投产,在为将建设成为一流铜冶炼工厂的大环境下,作为冶炼杂铜的卡尔多炉各项经济技术指标必须达到世界一流,把卡尔多炉炉龄作为创标杆指标,目标为380炉。改造前卡尔多炉工艺流程图如图1所示。

图1 改造前卡尔多炉工艺流程图

2 提升卡尔多炉炉龄的背景及原因剖析

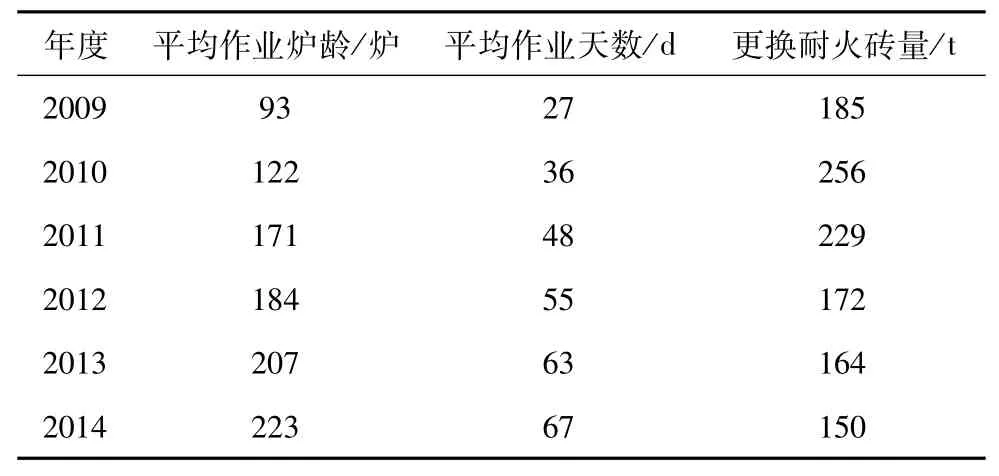

卡尔多炉历年作业情况见表1,由表1可以看出,自2009年5月进行试生产后,平均作业炉龄为94炉,平均作业天数为27 d以及更换耐火砖量为185 t,在对其实施初步摸索改造后,截止到2014年平均作业炉龄、平均作业天数均得到显著提升,耐火砖更换量也大幅度下降。针对这一情况2015年年初厂部提出:卡尔多炉在2014年平均炉龄245炉的基础上,要求对其进行挖潜改造,进一步提升作业炉龄至380炉以上。在针对卡尔多炉现状进行调查中发现,炉内砌筑结构已经出现剥落,通过对近几次炉炉修时炉衬损耗情况统计数据分析发现,均是因炉体上部耐火砖烧损脱落严重而停炉检修,影响作业周期。

表1 2009年-2014年作业情况

3 影响卡尔多炉作业炉龄的原因分析

对影响卡尔多炉作业炉龄的因素进行展开分析,最终确定问题出现的主因:(1)炉内砖上筒体耐火砖处于渣线区位置,受到各种杂质的化学腐蚀;(2)卡尔多炉使用纯氧油烧嘴熔炼时间较长,对炉体上部耐火砖的热辐射量大;(3)管理制度操作方法不够完善加速了该区域炉砖的损耗。导致作业周期短,影响炉龄指标。

4 改造方案及主要措施

针对炉砖消耗大,造成作业周期短,进而影响炉龄指标这一现状通过摸索实践,管理创新,制定出了如下三个方面的改进措施。

4.1 燃烧喷枪的改造及措施

目前火法冶炼中,用作燃料的有重油(柴油),天然气。改造之前贵冶卡尔多炉是柴油作为燃料进行作业,同时熔炼造渣过程中,还需要添加SiO2作为溶剂,添加Fe作为还原剂[5],以实现对物料中铜的氧化物进行还原。但是在纯氧油枪烧嘴的应用下,燃烧过程中会在渣线区出现高温区,又因油枪喷头为发散型向四周喷射燃料,直接对炉砖进行高温灼烧,导致在高温作用下耐火材料出现严重侵蚀,造成耐火砖出现严重损耗。

通过探索实践发现,天燃气喷枪以天燃气作为燃料,以半预混湍流燃气燃烧技术理论为依据,通过特殊的结构设计,使氧气通过高速射流和天燃气射流形成强烈的剪切、拉伸搅拌作用,在出口一定距离内就掺混得十分均匀,因此燃烧完全,能够实现高强度燃烧,火焰出口喷射速度高,火焰刚性强、燃烧稳定,不回火。对比柴油喷枪,火焰直接喷向前方,避免了发散火焰直接对炉砖的烧烤,降低了炉砖的消耗。

4.2 炉砖结构砌筑改造方案及措施

卡尔多炉炉砖改造前砌筑结构图如图2所示,可以清晰看出炉砖砌筑结构仅为100 mm厚保护层以及240 mm工作层。炉修期间通过对炉砖消耗情况进行分析得出:因渣线区时常处于上筒体,使得该处炉砖消耗过快,导致上筒体的炉砖消耗至需要更换时,下筒体以及底部的炉砖因消耗没那么大不需更换。为了保证安全生产必须对上筒体炉砖进行更换,进而影响到作业周期,使得炉龄指标达不到要求。

图2 改造前炉内砌筑结果剖面图

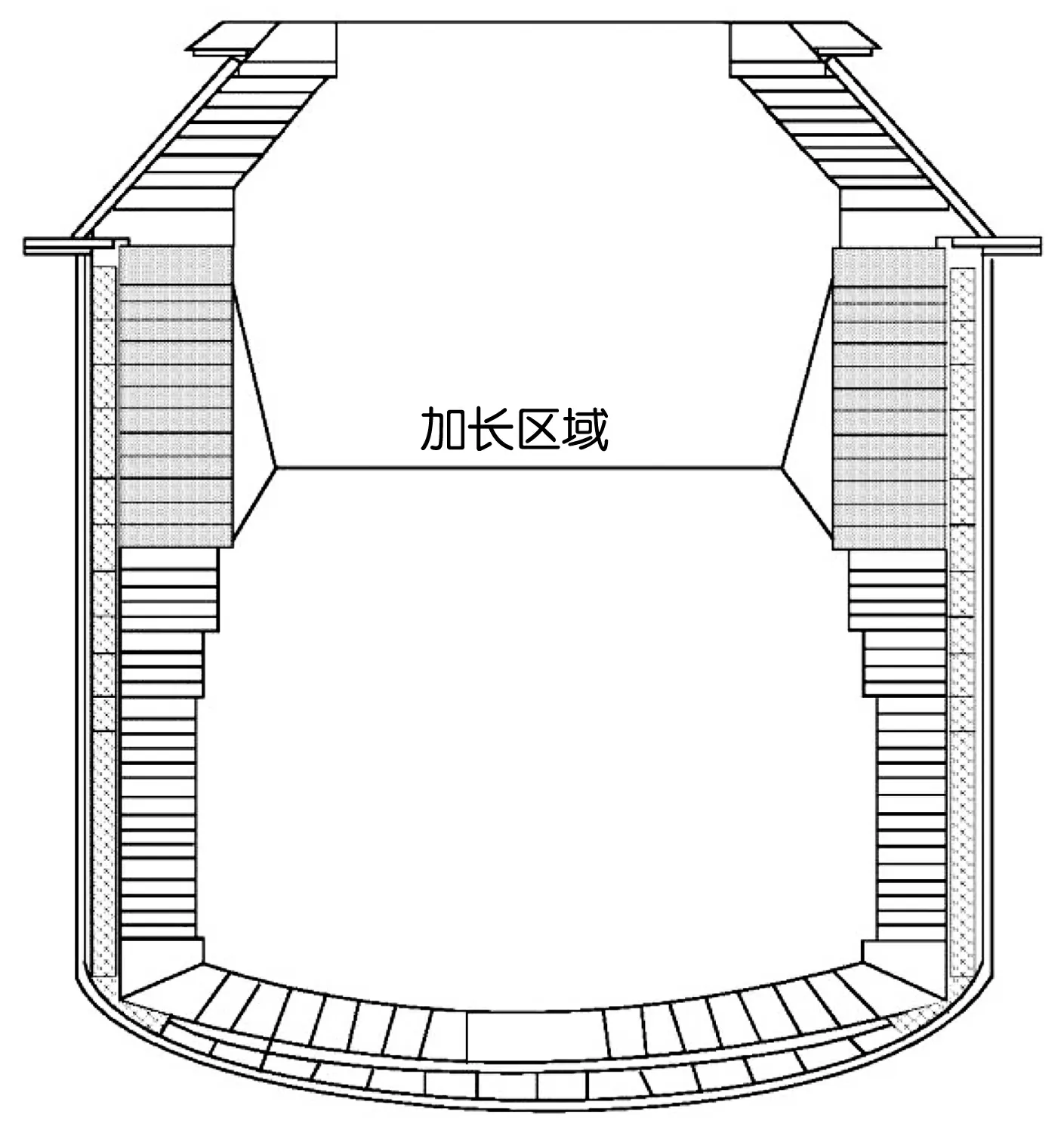

针对这一现象展开分析后,提出了相应的改善对策,具体为:改进前卡尔多炉砌筑结构,将炉衬工作层由原来上下统一砌筑240 mm的镁铬砖,改进为炉底部位砌筑300 mm、中间部位砌筑350 mm、炉体上部砌筑400 mm的镁铬砖,以减缓炉砖的损耗量,达到提高炉龄的目的。具体改造后炉内砌筑结果剖面图如图3所示。

由图3可看出,对上筒体易消耗区的炉砖长度加长,使得高温液体渣液优先消耗此区域炉砖,达到均衡消耗炉砖的效果,延长作业周期。

图3 改造后的炉内砌筑结果剖面

4.3 工艺操作实践改进

工艺生产操作中,通过开展劳动竞赛,改进操作方法,优化各项经济指标,进一步降低天然气单耗,降低耐火砖的烧热辐射,从而降低炉砖消耗;工艺人员常对炉砖消耗情况进行炉内点检,根据点检的消耗情况改变原料的装入量;工艺人员在生产操作中根据装入量的不同控制喷枪燃烧区域;根据不同作业期调整旋转速度;适量减少倾动炉渣的装入量:对新炉砖进行挂渣作业,使得新炉砖能够得到覆盖保护[6]。通过以上措施减少炉砖消耗,延长每炉期的作业时间,提高炉龄。

5 实施效果

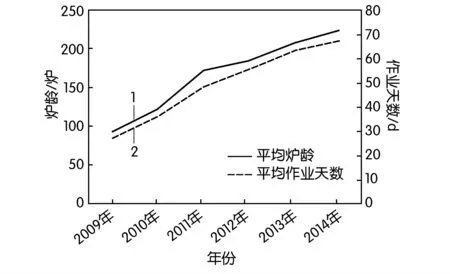

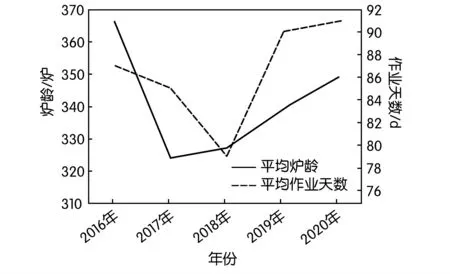

改造前后的卡尔多炉历年作业情况如图4、图5所示。

图4 改造前卡尔多炉历年作业情况表

图5 改造后卡尔多炉作业情况

由图4、图5可以看出:改造前,经过多年摸索实践,卡尔多炉炉龄作业已经达到2014年的平均炉龄223炉,平均作业天数为66.5 d。改造后五年每年炉修次数为由之前的每年6次降到每年4次,平均作业炉龄为单炉期350炉,作业天数都达到90 d以上。并且2021年第一个主要作业周期更是达到了创历史纪录的单炉期炉龄为598炉,作业天数147 d。由此可见,采用天然气枪替代纯氧油枪,以及炉砖砌筑的改造都有助于降低高温侵蚀,进而显著降低耐火损耗,有助于提升作业周期,进而提高炉龄.

除此之外,项目的改造还带了一定的经济效益,经过改造后,卡尔多炉炉龄由245炉,提升到340炉,就意味着每年可减少2次炉修(每次炉修需镁铬砖70 t,每吨8 000元,平均每次炉修需7.5 d)。其中在针对成本计算中发现,年成本降低可以达到2次/a×70 t×8 000元/t=112(万元/a);在针对产量计算中发现,年增长产量可以达到15 d/a×4炉/d×70 t/炉=4 200(t/a)。由此可见,通过对炉砖结构砌筑的改造,进一步降低了炉砖的损耗量,从而达到提升炉龄的目的。

6 结 论

贵溪冶炼厂卡尔多炉经过长期摸索改造以及创新,从2009年试生产开始,逐渐提高了贵冶卡尔多炉炉龄,提升了每炉期作业天数,不但显著提高了工作效率,也进一步降低了贵冶卡尔多炉生产中的维修次数,尤其是耐火砖的使用量显著降低,大大降低了生产成本,对于提高生产实践经济效益具有重要意义。对于企业来讲,提升贵冶卡尔多炉炉龄的相关改造措施,在满足环保需求基础上,进一步提高了生产产量以及质量,冶炼成本和其他杂铜冶炼技术相比有着显著优势,对于再生铜资源冶炼技术的发展也具有重要意义。