大庆油田Y注CO2试验区防腐工艺技术研究与应用

2021-10-23陈涛

陈 涛

(大庆油田有限责任公司第五采油厂,黑龙江 大庆 163514)

1 Y注CO2试验区基本概况

为探索特低渗透致密油层有效动用技术,2002年在Y区块开展了“1注5采”CO2驱油先导性试验,2008年,在前期试验取得初步效果的基础上,进一步扩大试验规模。投产14口注入井,25口采油井。目前试验区共有试验井45口,其中注入井15口,采出井30口。

CO2气体属酸性气体,对井下油管、套管及井下工具有较强的腐蚀作用。随着开发时间的延长,油井生产过程中的CO2腐蚀问题日益突出。这不仅严重影响到油井的产量,还会造成各种安全事故,妨碍油井正常生产。

2 CO2防腐工艺研究及现场试验

2.1 室内试验

(1)分析测试Y区块地层在不同深度位置的压力、温度、介质成分、pH值和介质流速。通过现场测试及理论计算,井口压力12MPa左右,井底压力最高30MPa;井口至井底温度5℃~90℃;

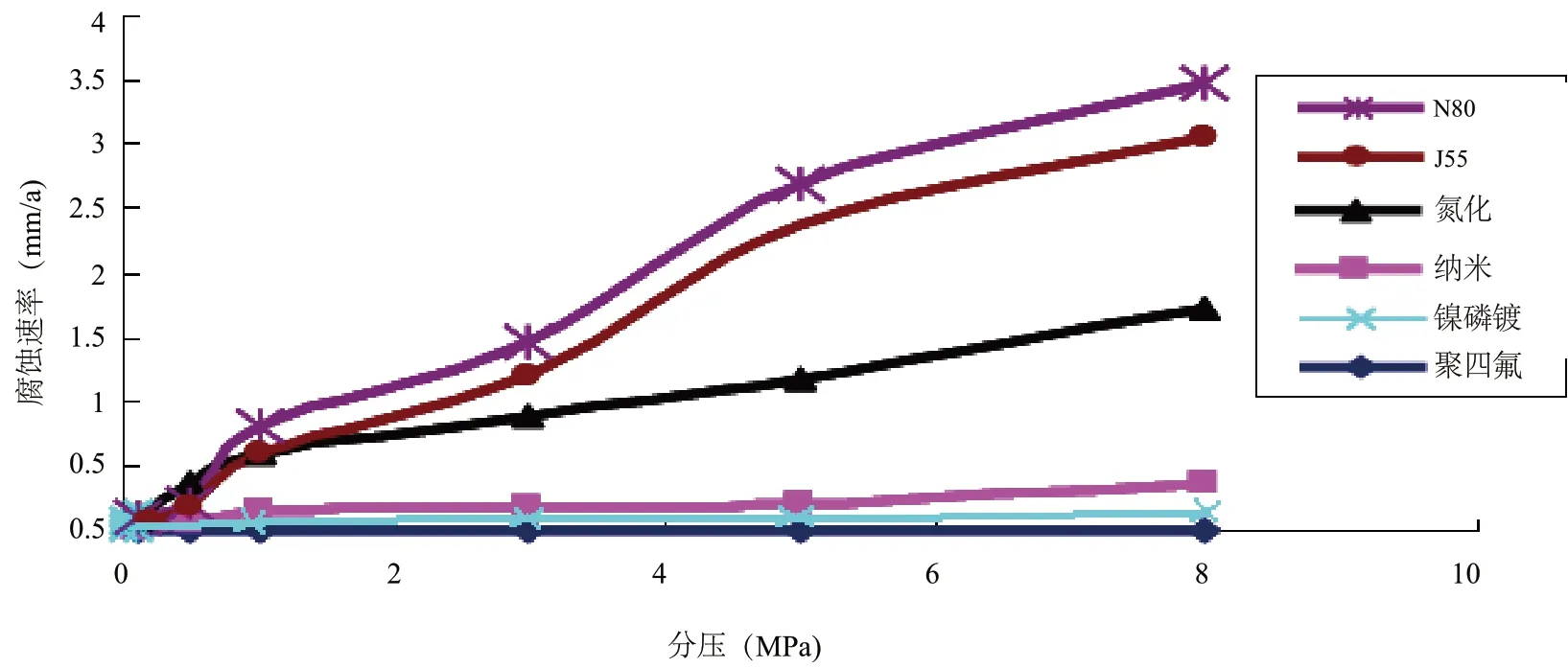

(2)室内模拟井下条件,对不同材质试件进行腐蚀性能测试:将N80钢、纳米、镀镍磷处理、渗氮处理、渗铝处理、等各种防腐材料进行室内实验,进行腐蚀程度分析[1];

可以看出,纳米、氮化、N80、J55在此温度条件下,随着压力的升高腐蚀速率逐渐升高。N80腐蚀速率最大,镍磷镀在金属材料中,腐蚀速率相对比较低。

(3)利用电镜对腐蚀产物和腐蚀后材料进行晶格、晶形分析。电镜法对腐蚀材质表面的照片可以看出:不同材质的表面凹凸程度不同,可以得到腐蚀速率大小排序为:N80>J55>氮化>镍磷镀;

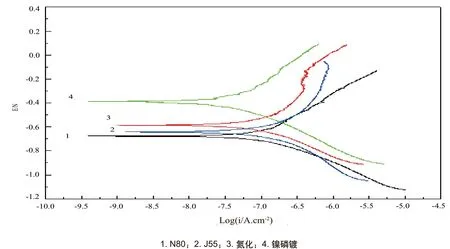

(4)通过电化学实验对材料腐蚀过程的电化学(极化曲线)行为进行分析描述,提出合理准确的腐蚀机理[2];

N80、J55、氮化试样的自腐蚀电位和腐蚀电流都比较接近,而镍磷镀试样的自腐蚀电位发生了明显正移,腐蚀电流密度大大减小。表明镍磷镀试样在介质中耐蚀性好于其它三种试样。

图1 温度80℃不同分压条件下对腐蚀速率的影响

图2 不同材质的极化曲线图

表1 注入井挂件腐蚀速率分析对比表

综上,通过室内防腐实验表明随着温度、压力的升高CO2的腐蚀速率逐渐升高,得到腐蚀速率大小排序为:N80>J55>氮化>渗铝>纳米>镍磷镀>聚四氟。

2.2 防腐材料优选和井下挂件试验:

(1)注入井挂件材料:N80钢、J55钢、镀镍磷(40μm、20μm各15件)、纳米、氮化、聚四氟、橡胶圈材料为1组。规格:Φ5短杆×50;数量15组;下入位置:井口、井筒中部、井底共3处。可以看出,N80、J55腐蚀速率最大;聚四氟腐蚀速率最小,镍磷镀在金属材质中抗腐蚀性能最好;

(2)采出井挂件材料:镀镍磷(40μm、20μm各15件)、纳米、氮化、渗铝材料为1组。采油井油管短节下井1年,4种材质短节随作业施工起出后,利用电镜法对腐蚀情况进行分析:一是氮化材质油管表面存在不均匀腐蚀(点腐蚀);二是渗铝材质油管表面光滑,但局部有起泡现象;三是纳米材质油管表面大面积出现黑色物质脱落现象;四是镍磷镀材质油管表面较光亮且均匀,没有物质脱落的现象,说明镍磷镀材质油管的抗腐蚀性最好。

综上,渗铝试样局部有起泡现象、纳米试样出现脱落现象,因此作为井下材料不可选。镍磷镀、氮化、N80、J55试样均出现腐蚀现象,其中镀镍腐蚀率相对比较小,N80腐蚀率最大。

3 防腐工艺现场应用情况

通过前期1注5采先导试验经验、CO2防腐室内实验分析:优选了注采井井下管柱防腐材质同时开展了分层注入工艺、带压封堵技术、套管保护工艺研究并进行了现场应用:

(1)注入工艺管柱优选:一是2003年先期投产的X井及2008年上半年投产8口注入井采用常规工艺(套管保护管柱);油管采用镍磷镀材料镀层厚度为40μm(通过试验20μm的镀层难以做到完全覆盖,达到40μm时防腐性较好);封隔器钢体及井下工具镀铬处理;二是采用耐压35MPa井口,不锈钢全防腐井口;三是油套环空加咪唑啉缓蚀剂防腐。四是2008年底投产的6口井选择插入式防喷工艺,井口耐压35 MPa,活动部件用防腐材料;

(2)采出工艺管柱优选:一是油管、抽油杆采用镍磷镀材料(镀层厚度40μm);二是整筒泵的泵体和柱塞采用镀铬处理(厚度为40μm),凡尔罩总成采用合金钢制造;三是井口选用250-EE型井口,EE级井口材质在与腐蚀性介质接触的关键部位,如阀芯、隔环、压盖等部位采用抗CO2腐蚀合金钢材料制造;

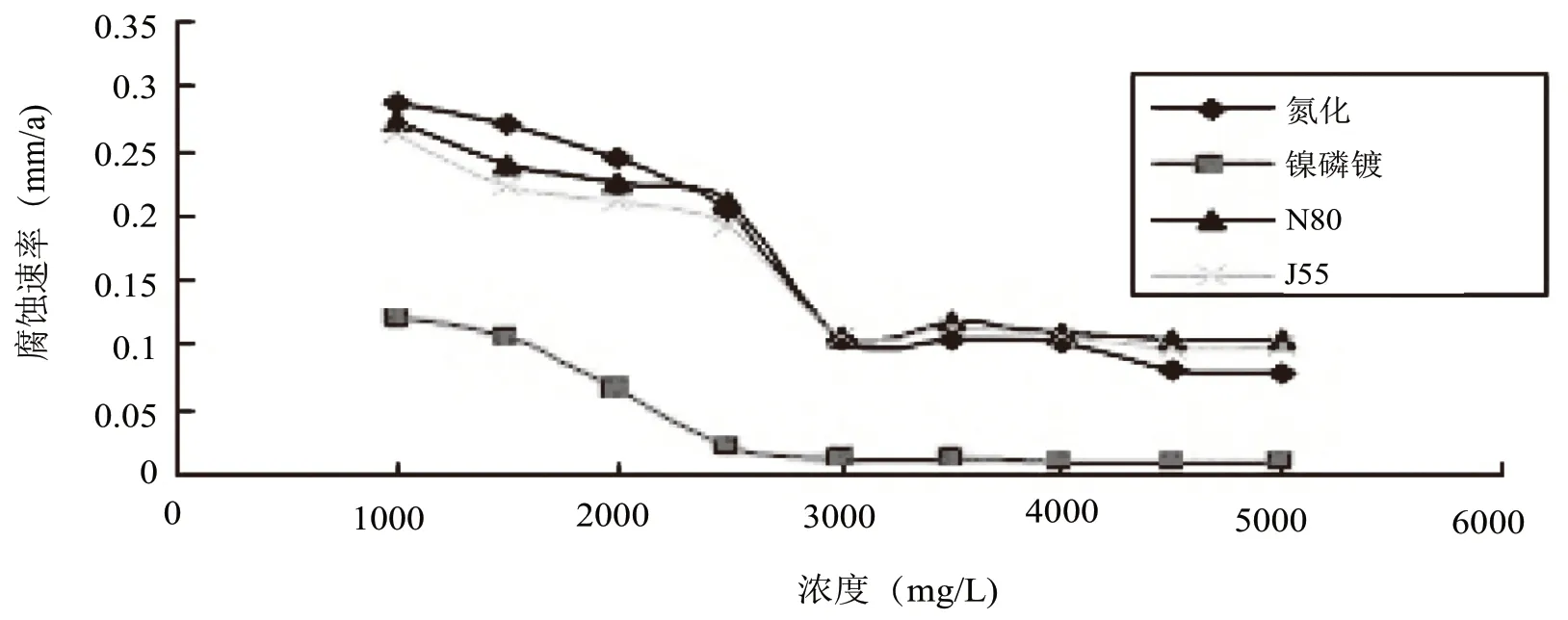

图3 缓蚀剂浓度对材料腐蚀速率的影响曲线

(3)分层注入工艺研究及试验:CO2分注管柱设计本着调试方便、耐腐蚀、密封可靠的原则,井下工具采用镍磷镀层处理,厚度为35μm,耐磨损并具有良好的抗腐蚀效果;管注气密扣是BGT型气密扣;橡胶密封件优选出氢化丁腈橡胶;配套工具指标:耐温90 ℃ ;耐压25MPa;

(4)套管保护措施:针对注入井套管腐蚀问题,采取添加咪唑啉防腐缓蚀剂保护措施。并通过前期CO2防腐机理研究,对咪唑啉缓蚀剂的使用浓度对缓蚀性能进行了评价。

可以看出:缓蚀剂在3000mg/L(即浓度为3%时),其对氮化、镍磷镀、N80钢、J55钢的缓蚀效果最好,腐蚀速率均达到≤0.125mm/a的国家指标要求[3]。

该试验区套管均采用N80、J55普通碳钢材质,前期防腐工艺研究表明两种材质均存在腐蚀问题。随着水气交替施工开展,注采井套管可能存在腐蚀加重情况,下步需加大套管腐蚀检测力度,并定期通过高压加药装置像油套环空添加防腐缓蚀剂保护措施,减缓套管腐蚀速度。

4 结论及认识

(1)通过室内防腐实验和现场挂件试验表明随着温度、压力升高CO2的腐蚀速率逐渐升高,得到腐蚀速率大小排序为:N80>J55>氮化>渗铝>纳米>镍磷镀>聚四氟;

(2)防腐试验表明渗铝试样局部有起泡现象、纳米试样出现脱落现象,因此作为井下材料不可选,镀镍材质腐蚀速率较小,可作为井下材料;聚四氟腐蚀速率最小可作为防腐配件使用;

(3)注采井管柱优化设计见到较好效果,油管、抽油杆优选镍磷镀材料镀层厚度40μm,可有效控制腐蚀速度。该试验区目前采油井含水较低(平均含水3%),但随着水气交替注入试验的开展,含水上升时存在腐蚀加重的可能;

(4)Y试验区套管均采用N80、J55普通碳钢材质,前期防腐工艺研究表明两种材质均存在腐蚀问题。需加大检测力度,并通过油套环空添加防腐缓蚀剂保护措施,减缓套管腐蚀速度。