海底管线非常规节点防腐补口施工技术探讨

2021-10-23王洪洲刘永利王志业杨加栋岳文远

王洪洲 刘永利 王志业 杨加栋 岳文远 陈 刚

(1. 海油发展珠海管道工程有限公司,广东 珠海 519050;2. 中海油能源发展股份有限公司管道工程分公司,天津 300452;3. 海洋石油工程股份有限公司,天津 300452)

0 引言

在油气管道防腐中,节点补口作为薄弱的环节之一,补口涂层性能的优劣显著影响整条管道的使用寿命。尤其对于服役环境恶劣的海底管线,补口涂层的腐蚀防护性更为重要[1]。国内海管防腐层最常用涂层为3LPE/PP(以下简称3LPO),而海管系统中的立管尤其飞溅区立管、锚固件、法兰、止曲管等涂层设计均有所不同,在与3LPO防腐管连接时形成了特殊的节点,这些节点的补口施工技术与常规节点不同。

本文对比中海油海底管线安装项目中常规海管节点与3种非常规节点施工工艺,分析总结,形成独有的施工技术和质量控制的体系。

1 常规防腐补口技术

3LPO涂层海管的补口结构为“无溶剂液体环氧底漆+聚乙烯/聚丙烯热收缩带”,施工通常在S-Lay铺管船的防腐作业站完成,该部分通常称为平管段。平管段的施工利用了循环密闭喷砂除锈系统和中频感应加热系统,提高了海底管道节点涂敷质量[2]。

平管段防腐在作业线的2个站点完成,其中第1站为循环喷砂站,双头布置的真空循环喷砂机在自动行走装置的控制下,完成360°的喷砂除锈。在除锈前,搭接层PE/PP层须用百叶片或者砂纸做拉毛处理,提高粗糙度,进而提高搭接层的粘接力。

完成第1站点除锈后,为防止表面被传动滚轮污染,使用洁净的PP壳保护。进入第2站防腐站,依次进行底漆刷涂、中频加热固化,加热用线圈悬吊在站点顶部。补口加热区域含有底漆钢、主涂层搭接区两部分,中频加热设备应满足热收缩带在不同部位的安装温度要求,影响加热质量因素有加热功率、加热时间、线圈分布情况和线圈的有效加热宽度。在施工之前应该进行调试,获取加热特性,调整线圈加热宽度等参数,用以保证搭接层加热温度。对于3LPE涂层管,底漆钢的加热温度控制在125℃~140℃之间,而相邻PE搭接层在110℃~120℃之间。对于3LPP涂层管,底漆钢加热温度控制在170℃~190℃,相邻PP搭接处在145℃~160℃之间。这样的温度控制可保证胶黏剂与底漆层以及主涂层间形成有效粘接。

在完成热收缩带防腐后,除了常规的涂层厚度检测、电火花检漏之外,最重要的工序是水冷却,防止通过滚轮或者涨紧器时被碾压损伤变形。最有效的水冷却方式是采用冷凝水冷却,可提高冷却效率,保证涂层质量。

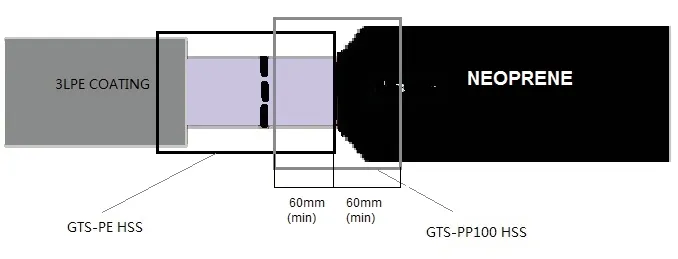

2 氯丁橡胶立管与3LPO管补口技术

海洋立管尤其是飞溅区立管最常用的涂层为氯丁橡胶[3],厚度为12mm,而常规3LPO涂层厚度仅为3.0mm。立管与3LPE涂层管相接,形成特殊高低口,其补口涂层结构如图1所示,采用热熔胶型防腐热收缩带外加一层玛蹄脂胶热收缩带,在保证焊口防腐性能的同时,又提高橡胶层的粘接性能。

图1 氯丁橡胶立管与3LPE涂层管补口

飞溅区立管的预制通常在陆地完成,在施工时需要重点关注是:

表面处理选择循环喷砂除锈;预热时要把氯丁橡胶层用防火布保护起来,防止涂层被伤。喷砂作业时,橡胶涂层也要做好包覆防护,避免磨料飞溅至涂层表面污染涂层。

热收缩带的安装顺序是先热熔胶型(如图1中GTS-PE 型热缩带),后玛蹄脂胶型(如图1中GTSPP 100型热缩带)。在裸钢区涂环氧底漆,用中频线圈加热。加热时调整线圈位置,避开氯丁橡胶涂层。GTS-PE热收缩带安装不能搭接在氯丁橡胶涂层上,在用燃气烤制热收缩带时,氯丁橡胶层要用防火布包覆保护。

GTS-PP 100热收缩带为GTS-PE层和氯丁橡胶层过渡涂层,安装间隔至少1个小时,确保GTS-PE涂层固化完全,后用砂纸粗化处理,宽度不低于60mm;氯丁橡胶层用粒度为P24-P40的百叶片粗化处理。处理后的橡胶层表面刷涂一层环氧底漆,注意不能刷涂在GTS-PE涂层表面上,这层底漆可提高GTS-PP 100热收缩带与氯丁橡胶粘接力。根据材料厂家推荐的方法,将GTS-PP 100热收缩带按照50:50搭接比例固定安装。

3 海管锚固件防腐补口技术

在双层保温海管结构中,锚固件是一种用于结构连接的锻造件,主要功能是实现内管与外管的运动耦合以及在内外管间进水后起到阻水作用[4]。锚固件分为两种,相同点是两端内管 (输油管) 连接,不同点是一种可以连接两端外管(简称双-双型锚固件), 用于平管段;另一种则只能连接一端的外管(简称双-单型锚固件)[5],用在立管和膨胀弯安装段。

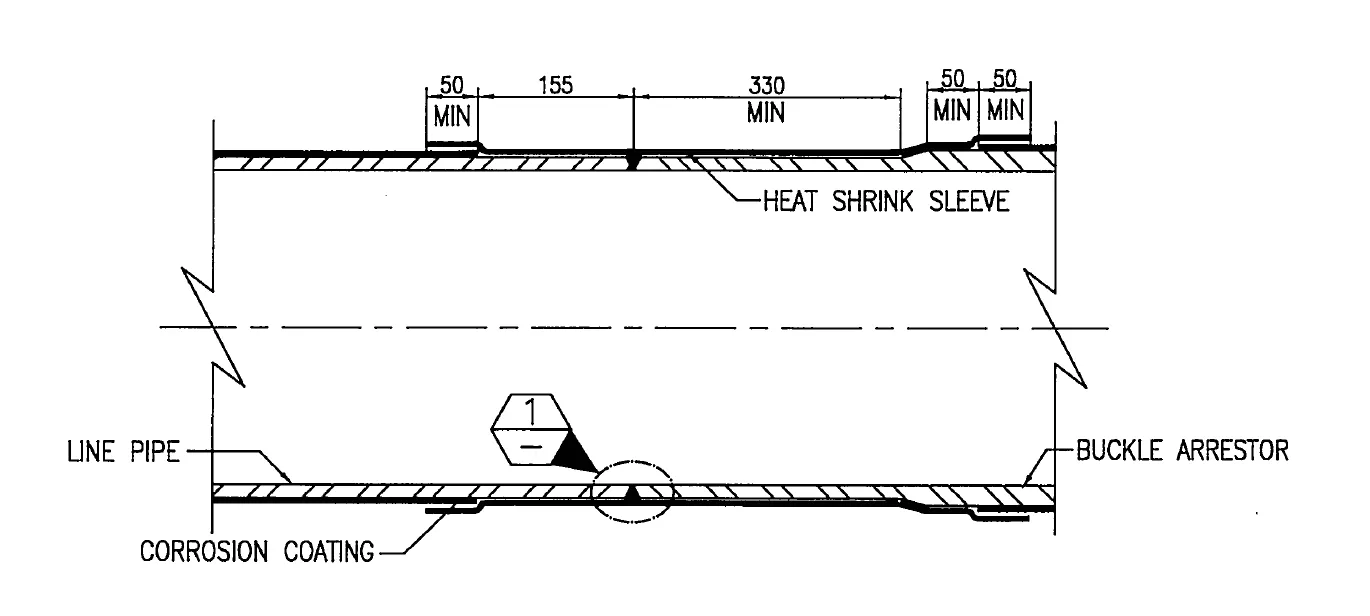

3.1 双-双型锚固件防腐补口施工要点

典型的双-双型锚固件防腐层补口结构如图2所示。

图2 双-双型锚固件防腐层补口结构

该类型锚固件预制在铺管作业线上,或者在陆地提前预制。在焊接作业时,锚固件表面涂装的厚度400~500μm的FBE防腐层会被打磨破损。因此,喷砂除锈的宽度要覆盖两道焊口和锚固件,需要调整喷砂行走的幅度。

除锈后表面同样刷涂环氧底漆,检测湿膜厚度;防腐带用两片热熔胶型热缩带,安装不分顺序;因为中频加热线圈宽度为定制宽度,一般为550~600mm;第一片热收缩带安装时,底漆必须在自然固化后上线圈,确保线圈定位后支撑轮不会碾压环氧底漆造成涂层破坏。第二片热收缩带安装前,第一片热收缩带须完全固化,表面温度应降至50℃以下,必要时使用水冷却降温;搭接处使用砂纸或者百叶片粗化处理,提高两片热收缩带间附着力。

3.2 双-单型锚固件防腐补口施工要点

这种类型锚固件预制多数在陆地预制,终端连接着法兰,法兰和锚固件的外防腐涂层为FBE层,锚固件/海管/法兰的补口结构如图3所示。补口涂层结构设计为外管热熔胶热缩带、内管热熔胶热缩带,在锚固件和法兰坡角搭接处用玛蹄脂胶型热收缩带密封,并为FBE层提供机械防护,密封用热收缩带宽度不宜太宽,一般为150~200mm。

图3 锚固件/海管/法兰补口结构

使用真空循环喷砂机除锈,枪头无法使用自动行走装置,因此应使用手持式喷头进行循环喷砂,覆盖锚固件的两个焊口节点、法兰与海管焊接节点,包括损伤涂层的锚固件表面,不包括法兰端部FBE层以及锚固件斜立面FBE层。除锈处理后立即刷涂环氧底漆,一次性将结构内3个节点全部刷涂,并选择自然固化。

因双-单型锚固件直接连接的输送管,其内壁输送原油或者混输介质时温度较高,其补口涂层须为耐温性高的热缩带,因此,选择环球软化点高于90℃的热熔胶型热收缩带。热收缩带安装时,中频线圈分别选择18寸和12寸规格;其中12寸线圈加热时,两端厚度增加,温度会降低,影响两端附着力,因此,在加热前需要调整两端线圈的匝数,使得加热更加均匀一些。两片热熔胶热收缩带安装冷却固化后,搭接处粗化处理,并分别安装两片密封用的玛蹄脂胶型热收缩带。

4 止屈管与3LPO管补口技术

为防止海底管道服役过程中应力屈曲的扩展,深水管道设计时通常会设计止屈管[6]。止屈管外径通常是中间大两端小,过渡角度一般为1:4~1:16,两端与普通管直径相同。这种钢管在3LPE/PP生产线防腐时,存在中频加热温度不均,薄壁端会受到高温冲击;聚烯烃层无法与钢管压实,存在花皮、气泡等缺陷风险,生产线无法一次成型。国外成熟的做法是使用火焰喷涂技术[7],但是该技术在国内尚未大规模推广使用。国内通常做法是完成3LPE/PP防腐层涂敷后再进行过渡段加工处理。

这种非常规节点在铺管船作业线上补口,平均间隔26道口一个,在南海流花29-1项目上使用的加长热收缩带补口法,如图4所示,选择宽度为650mm的防腐热收缩带,覆盖薄壁至厚壁过渡段。但现场需解决两个问题,循环除锈的连续性问题和中频加热不均问题。喷砂除锈如使用自动行走系统,喷头行走至止屈管端时增高负载过大,会导致停机而无法连续进行。现场解决方案是改为手持式行走,但是要临时拆卸枪头,耗费作业时间;实际方案是改进喷砂头的结构,环形毛刷配折叠弹性连接套,增大弹性套的上下活动空间,可兼顾厚壁管和薄壁管的除锈连续性。中频加热不均解决办法是在工艺评定阶段调整并确定线圈匝数的疏密程度,保证加热温差不超过10℃;同时线圈的内径要比钢管外径大2寸。

图4 加长热收缩带补口涂层

上述解决方法,都需要现场调整设备再复位,影响高速铺管的效率。在陵水17-2深水项目中,采取了更为优化的施工方法,止屈管端提前预制一片热收缩带,安装面积覆盖过渡坡角段,并延伸至薄壁段,现场补口为正常热收缩带安装,其结构如图5所示。在海上铺管的补口作业中,喷砂除锈和中频加热可正常进行,只需要在表面处理时打磨粗化预制热收缩带。

图5 陆地预制热收缩带+现场热收缩带补口

5 结语

无论是常规节点还是非常规节点,现场补口的重要原则是:一是喷砂除锈质量要达到Sa2.5,除锈要做到连续高效;二是保证热收缩带补口的中频加热温度均匀性;三是要保证不同涂层间附着力。面对不同类型的焊接节点,根据实际工况、结构特点设计不同的补口类型,选择不同的补口材料,改进补口设备,提高补口施工质量,保证海管防腐的完整性。